底加热式火焰坩埚炉用坩埚及其加工方法与流程

- 国知局

- 2024-07-30 16:44:31

本发明涉及火焰坩埚炉用坩埚设计制造,尤其是涉及一种底加热式火焰坩埚炉用坩埚及其加工方法。

背景技术:

1、坩埚炉,是有色金属、贵金属、稀土、电子垃圾处理、铅酸废电池回收处理等冶炼铸造领域最常用的冶金炉,主要有火焰加热、电加热和感应加热三类加热方式。火焰加热是指使用空气助燃,采用天然气、液化气、生物质颗粒、煤精、重油、煤油、焦炭等燃料燃烧形成的热风进行加热的方式,其中,以天然气做燃料的火焰坩埚炉最为常见。

2、该坩埚炉,是将碳化硅—石墨材质的高导热性坩埚,安放在火焰坩埚炉内。安装在坩埚底部的燃气烧嘴沿火道切线方向鼓入的热风,螺旋式通过坩埚炉炉膛与坩埚之间的环形空隙(火道),对坩埚内的金属等被加热物质进行加热熔化冶炼。

3、坩埚锅底部中心设置耐火浇注料整体打结的圆柱形坩埚座(或使用耐火砖砌筑坩埚座),坩埚的底部放置在坩埚座上。坩埚座对应的锅底部分没有热风通过,因此没有热风对流加热功能,只能通过坩埚壁的热传导方式加热坩埚底部的金属,这样加热金属的效率就很低。

4、而众所周知,基于热气上浮的特性,底部加热是热效率最高的加热方式。所以为了能够提高加热效率,人们一直在考虑如何对坩埚进行底部加热:

5、有的用户使用耐火砖砌筑坩埚座,耐火砖之间形成火道进行锅底加热,但受泥缝尺寸不同的影响,使用过程中,垫砖会变得凹凸不平,坩埚底部经常因不平整的坩埚座形成的剪切应力而裂纹、折断,造成漏料事故,因此,现在几乎没有用户敢于冒险采用这种坩埚座施工方法。

6、有的用户,在浇注料整体打结的坩埚座上再安装一个单独生产的带有火道的坩埚座,但因为增加了坩埚底部厚度(导热性变差)、上坩埚座容易碎裂等原因,锅底传热和使用安全问题一直没有得到很好的解决,现在也很少有用户批量投入正常使用。

7、所以亟需设计制造一种能合理使用底部加热、提高加热效率的坩埚炉。

技术实现思路

1、针对上述问题,本发明的目的是提供一种底加热式火焰坩埚炉用坩埚及其加工方法,生产出的坩埚,在保证底座强度的前提下能有效提高坩埚的加热效率。

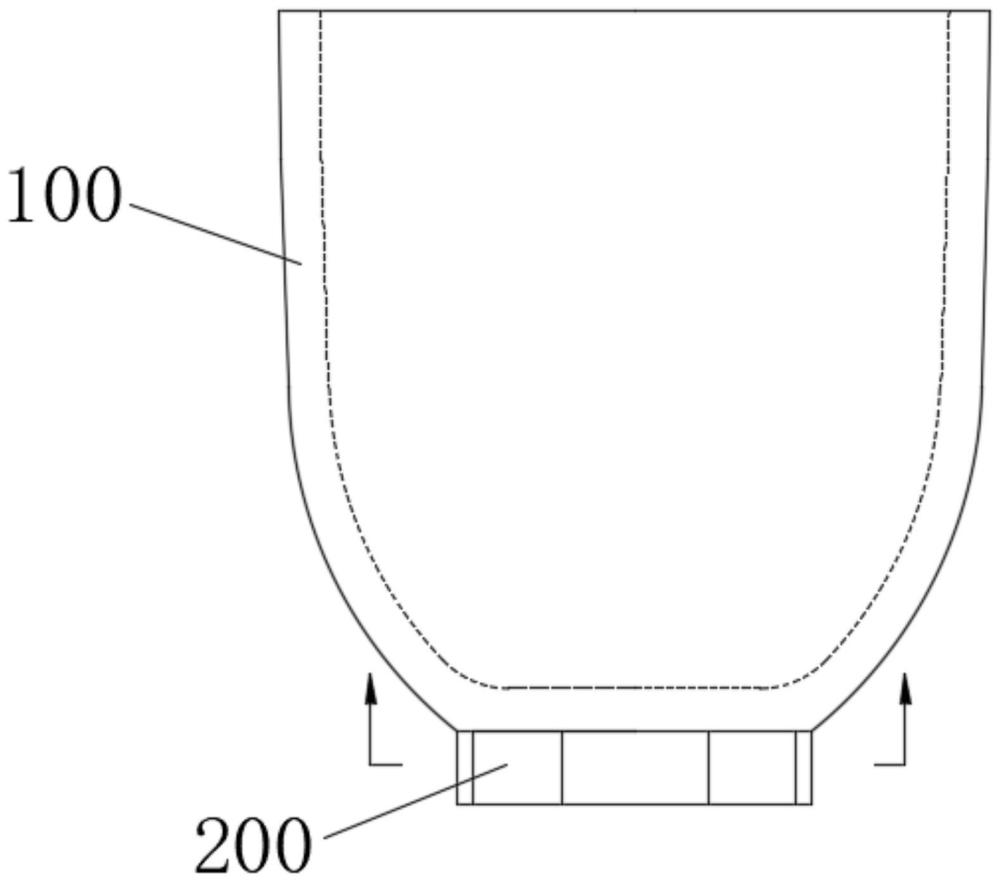

2、为了解决上述技术问题,本发明采用的第一技术方案如下:一种底加热式火焰坩埚炉用坩埚,具有本体和底座,所述本体和所述底座为一体化成型,所述底座上设有若干支撑凸台,所述支撑凸台间形成有火道。

3、在上述技术方案中,所述本体截面为圆形,支撑凸台的设置方式为,所述底座中部设有一个中部凸台,围绕中部凸台设置的若干个外周凸台,中部凸台和外周凸台间构成多个火道。

4、在上述技术方案中,所述本体截面为椭圆形,支撑凸台的设置方式为,所述底座中部设有一排中部凸台,中部凸台的两侧设置的多个外周凸台,中部凸台和外周凸台间构成多个火道。

5、在上述技术方案中,所述底座与本体的侧壁通过圆弧段连接,且底座厚度大于侧壁厚度。

6、为了实现上述目的,本发明的第二技术方案为:一种底加热式火焰坩埚炉用坩埚的加工方法,用于生产上述的底加热式火焰坩埚炉用坩埚,步骤如下:

7、s1配料与原料预处理:基础原料的重量比例为17~52%的鳞片石墨,30~76%的碳化硅,1.2~6%的碳化硼,0.8~16%的金属硅,0.2~3%的硼砂,0.5~5%的高温钢纤维,7.6~16%的酚醛树脂或粘土泥浆。对配合料进行加热并对部分配料进行预混;

8、s2混合造粒:使用混合造粒机进行泥料混练,将全部配合料投入混合造粒设备干混2~5分钟,加入酚醛树脂或粘土泥浆湿混3~7分钟,然后启动转子或飞刀高速造粒8~40分钟排料;

9、s3养生困料:在25~45℃温度下进行养生和困料;

10、s4泥料干燥:在30~120℃温度下,使用干燥机进行泥料干燥,保持泥料残余挥发份在0.7~3.1%的规定范围内;

11、s5成型:使用钢/橡胶组合模具和等静压力机进行毛坯成型,按品种不同,称取规定重量的泥料加入组合模具并均匀振打,将模具装入等静压力机,加压至60~130mpa并在高压下保持5~20分钟,然后进行三级缓慢卸压,将模具取出脱模,进行干燥。

12、在上述技术方案中,s1中的配料使用酚醛树脂做结合剂。

13、在上述技术方案中,s1中的配料使用粘土泥浆做结合剂。

14、在上述技术方案中,所述碳化硅配料中采用1~3,0.5~1,0.1~0.2,-0.045和-10μ的亚微米和纳米粉进行5~6级颗粒级配配料,将粉状原料在100℃左右温度下排出附着水,然后进行预混。

15、在上述技术方案中,成型后还需要再次加工,步骤如下:

16、s6干燥:将产品装放到平整的干燥窑车上推入干燥窑强制干燥,最高干燥温度为120~350℃,干燥总时间控制在12~36小时,以便产品充分固化;

17、s7加工:使用金刚石车刀/磨头和专用车磨机床将坩埚炉炉口部分的飞边加工平整、对锅底进行平面研磨;

18、s8涂覆:加工后产品需在其外表面均匀涂覆0.15~0.5mm厚的防氧化涂料;

19、s9烧成:按产品规格不同进行搭配装窑,产品在860~1320℃温度下烧成22~46小时即可停火冷窑。

20、综上所述,采用本发明的技术方案相较于传统技术手段具有的有益效果是:

21、本发明在坩埚底部设计出支撑凸台,并且支撑凸台间的形成火道,使一定比例的热风在坩埚底部循环加热,这样坩埚内的金属全方位的受到加热,有效提高了加热效率,坩埚加热效率提高20%以上、能源消耗降低15%以上。

22、而对于坩埚本身的加工方法,本发明改进了基础材质配方,通过配入适量的1~3mm大颗粒骨料(碳化硅)和适当比例的高温钢纤维,提高坩埚的底座上形成火道的支撑凸台的韧性和抗折强度,在保持优异的导热性能的前提下,大幅度提高了支撑凸台的抗折强度和韧性,长时间使用也不会出现折断、塌底、裂纹等异常情况。

23、加工方法中坩埚通过特殊的模具设计,使得本体、坩埚底部火道一体化成型生产,底座上形成火道的火道支撑凸台与本体的物理性能一致,稳定性和强度更高。

技术特征:1.一种底加热式火焰坩埚炉用坩埚,其特征在于:具有本体和底座,所述本体和底座为一体化成型,所述底座上设有若干支撑凸台,所述支撑凸台间形成有火道。

2.根据权利要求1所述的底加热式火焰坩埚炉用坩埚,其特征在于:所述本体截面为圆形,支撑凸台的设置方式为,所述底座中部设有一个中部凸台,围绕中部凸台设置若干个外周凸台,中部凸台和外周凸台间构成多个火道。

3.根据权利要求1所述的底加热式火焰坩埚炉用坩埚,其特征在于:所述本体截面为椭圆形,支撑凸台的设置方式为,所述底座中部设有一排中部凸台,中部凸台的两侧设置的多个外周凸台,中部凸台和外周凸台间构成多个火道。

4.根据权利要求1所述的底加热式火焰坩埚炉用坩埚,其特征在于:所述底座与本体的侧壁通过圆弧段连接,且底座厚度大于侧壁厚度。

5.一种底加热式火焰坩埚炉用坩埚的加工方法,其特征在于:用于生产权利要求1~4之任一项所述的底加热式火焰坩埚炉用坩埚,步骤如下:

6.根据权利要求5所述的底加热式火焰坩埚炉用坩埚的加工方法,其特征在于:s1中的配方采用酚醛树脂做结合剂。

7.根据权利要求5所述的底加热式火焰坩埚炉用坩埚的加工方法,其特征在于:s1中的配方采用粘土泥浆做结合剂。

8.根据权利要求5所述的底加热式火焰坩埚炉用坩埚的加工方法,其特征在于:所述碳化硅配料中采用1~3,0.5~1,0.1~0.2,-0.045和-10μ的亚微米和纳米粉进行5~6级颗粒级配配料,将粉状原料在100℃左右温度下排出附着水,然后进行预混。

9.根据权利要求5所述的底加热式火焰坩埚炉用坩埚的加工方法,其特征在于:成型后还需要再次加工,步骤如下:

技术总结本发明涉及一种底加热式火焰坩埚炉用坩埚及其加工方法,由本体和底座组成,本体和底座为一体化成型,底座上设有若干支撑凸台,所述支撑凸台间形成火道,其加工方法步骤为,S1配料及原料预处理、S2混合造粒、S3养生困料;S4泥料干燥、S5成型。本发明在坩埚底部设计出火道,使一定比例的热风在坩埚底部循环加热,这样坩埚内的金属全方位的受到加热,有效提高了加热效率。改进了基础材质配方,在保持优异的导热性能的前提下,大幅度提高了支撑凸台的抗折强度和韧性,长时间使用也不会出现异常情况。加工方法中坩埚通过使用特殊设计的模具成型,坩埚本体及锅底下部的支撑凸台一体化成型生产,支撑凸台与坩埚本体的物理性能一致,稳定性和强度更高。技术研发人员:王传学受保护的技术使用者:江苏火星特种陶瓷有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/173876.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表