一种预埋套筒的负环管片及其施工方法与流程

- 国知局

- 2024-07-27 10:27:42

本发明涉及隧道工程,具体是涉及一种预埋套筒的负环管片及其施工方法。

背景技术:

1、在城市地下工程建设中,随着盾构法的广泛应用,对施工技术和效率的要求日益提高。尤其是在大直径盾构隧道工程中,负环管片的安装和拆除成为了施工过程中的一个重要环节。负环管片作为盾构始发阶段的关键支撑结构,不仅需要承担大量的结构压力,还需要在盾构机完全进入隧道后被及时拆除,以预留出井口位置方便材料下井。

2、然而,负环管片的拆除工作存在多项挑战,包括施工周期长、施工风险高以及对施工进度的影响。一般情况下,大直径盾构负环管片的单块重量约在12-13吨,其拆除需要精确的预处理,通常包括在管片上取孔以形成吊装孔。在传统的负环拆除施工方法中,通常采用水钻在管片上进行打孔。然而,这一方法存在多项缺陷,每块管片需要取孔3个,一环共计10块,整个负环拆除过程需要取孔270个,每个孔约需30分钟,累计取孔时间约需8天,严重影响施工进度;水钻取孔需要高空作业,尤其是在负环管片顶部取孔时,作业范围狭小,施工难度及风险大;负环取孔作业占用了材料运输通道,影响隧道内其他作业面的开展,存在交叉作业风险。

3、由此可见,这一过程不仅技术要求高,而且由于管片的重量大和施工环境的复杂性,使得负环拆除成为施工中的一大难点。目前,快速、高效、安全地完成负环管片的拆除是地下隧道工程亟需解决的问题。

技术实现思路

1、针对现有技术方案的以上缺陷或需求改进,本发明的目的在于提供了一种预埋套筒的负环管片及其施工方法,提高负环拆除的效率和安全性,减少对施工进度的影响。解决了传统后锚固技术中存在的效率低下、施工风险高以及对管片结构破坏大的问题,这种预埋套筒的设计使得负环管片的吊装孔形成变得快速且高效,极大地简化了大直径盾构隧道工程的负环拆除与安装工序,为地下工程建设提供了一种更为安全、经济的技术方案。

2、为实现上述目的,本发明的技术方案如下:一种预埋套筒的负环管片,包括拼接成环形的多个管片块,所述管片块为钢筋混凝土结构,钢筋混凝土结构包括钢筋笼架,其特征在于:包括预埋套筒,设置在所述钢筋笼架预定位置上,所述预埋套筒不贯穿所述管片块的底部,所述预埋套筒的底部具有混凝土保护层,所述混凝土保护层在所述钢筋笼架的浇筑过程中形成,所述预埋套筒内部充填有m5砂浆,通过凿除所述预埋套筒内部的m5砂浆以及底部的混凝土保护层,在所述预埋套筒的位置形成贯穿所述负环管片的吊装孔。

3、本发明的核心在于每个管片块中预设的预埋套筒,该预埋套筒安装在钢筋笼架的预定位置上,但不贯穿管片块的底部,预埋套筒为一端开口一端封闭的结构。预埋套筒的底部设计有一层混凝土保护层,该保护层在管片块的混凝土浇筑过程中一同形成,旨在增强结构的稳定性并保护预埋套筒位置。为了实现后续的吊装孔形成,预埋套筒内部填充有m5砂浆。当需要形成贯穿负环管片的吊装孔以便于管片的安装或拆除时,通过专门的工具凿除预埋套筒内部的m5砂浆以及底部的混凝土保护层。这种设计不仅避免了传统施工中需要对管片进行破坏性打孔的问题,降低了施工过程中对管片结构完整性的影响,还显著提高了施工效率和安全性。

4、优选地,所述管片块具有相对设置的内弧面和外弧面,所述预埋套筒的上部与所述内弧面平齐设置,所述预埋套筒的底部与所述外弧面之间为混凝土保护层。

5、优选地,所述预埋套筒采用直径100mm,壁厚2mm,长500mm的pvc管。

6、优选地,所述混凝土保护层的厚度为100mm。

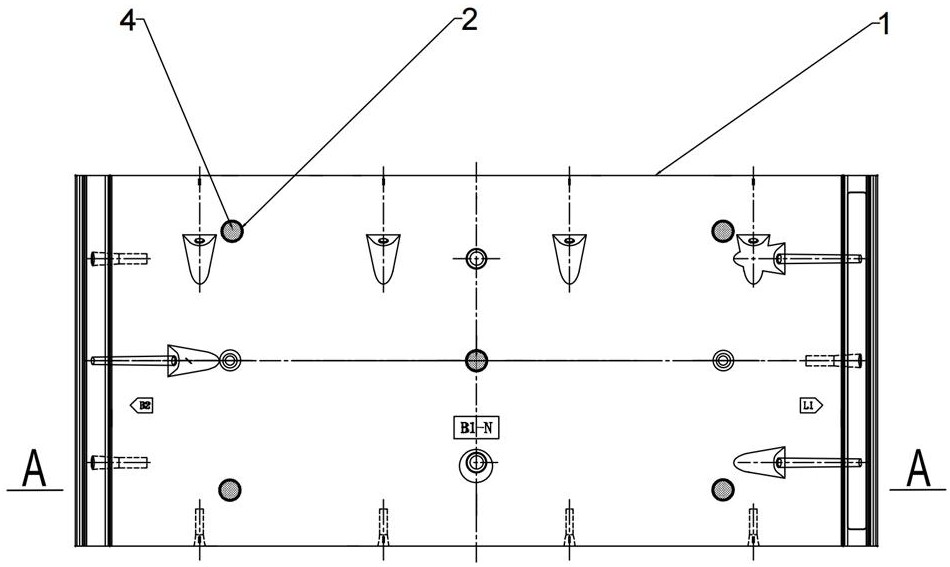

7、优选地,每个所述管片块上设置有5个预埋套筒,4个分布位置构成矩形的四个顶点,1个分布位置为矩形的中心。

8、优选地,所述矩形的长为2650mm,所述矩形的宽为1400mm。

9、本发明还公开了基于上述预埋套筒的负环管片的施工方法,包括以下步骤:

10、s1.在负环管片的钢筋笼架加工完成后,将其放置到管片模具中并调整至预定位置;

11、s2.加工5个聚氯乙烯制成的预埋套筒,其长度适配于负环管片高度,以在套筒底部留有足够空间形成混凝土保护层,将所述预埋套筒固定于管片模具内的预定位置上;

12、s3.进行混凝土浇筑,直至覆盖整个钢筋笼架,并确保在所述预埋套筒底部形成足够的混凝土保护层;

13、s4.向所述预埋套筒内部填充m5砂浆;

14、s5.混凝土浇筑完成并准备进入水养池;

15、s6.负环管片拼装完成;

16、s7.在负环管片拆除时,使用电锤将所述预埋套筒内部的m5砂浆凿除,随后凿除预埋套筒底部的混凝土保护层,以形成所需的贯穿孔。

17、优选地,在所述步骤s3中,混凝土的浇筑采用振捣法来确保混凝土的密实和均匀分布。

18、优选地,在所述步骤s7中,在凿除所述预埋套筒内部的m5砂浆和底部混凝土保护层之前,采用超声波检测来确定m5砂浆和混凝土层的完整性和位置。

19、优选地,在所述步骤s7中,在凿除预埋套筒底部的混凝土保护层后,对形成的贯穿孔进行边缘处理。

20、本发明有益效果如下:在负环管片生产期间预埋套筒的技术方案,显著优化了大直径盾构隧道工程中负环拆除的施工过程。通过预埋套筒,使得负环管片拼装完成后可以直接凿除预埋套筒内的m5砂浆和底部混凝土保护层,使得负环管片的吊装孔形成变得快速且高效,避免了使用水钻取孔的需求,从而降低了高空作业、狭小空间作业和交叉作业的安全风险,同时减少了粉尘和水污染,保护了施工环境。此外,该方法通过简化负环拆除步骤,节约了约6天工期,提高了施工效率。这一创新不仅在技术上实现了施工安全性和环境保护的双重优势,还在经济上通过缩短工期降低了施工成本,为地下隧道工程提供了一种更安全、高效、环保的施工技术解决方案。

技术特征:1.一种预埋套筒的负环管片,包括拼接成环形的多个管片块(1),所述管片块(1)为钢筋混凝土结构,钢筋混凝土结构包括钢筋笼架,其特征在于:包括预埋套筒(2),设置在所述钢筋笼架预定位置上,所述预埋套筒(2)不贯穿所述管片块的底部,所述预埋套筒(2)的底部具有混凝土保护层(3),所述混凝土保护层(3)在所述钢筋笼架的浇筑过程中形成,所述预埋套筒(2)内部充填有m5砂浆(4),通过凿除所述预埋套筒(2)内部的m5砂浆(4)以及底部的混凝土保护层(3),在所述预埋套筒(2)的位置形成贯穿所述负环管片的吊装孔。

2.根据权利要求1所述的预埋套筒的负环管片,其特征在于:所述管片块(1)具有相对设置的内弧面和外弧面,所述预埋套筒(2)的上部与所述内弧面平齐设置,所述预埋套筒(2)的底部与所述外弧面之间为混凝土保护层(3)。

3.根据权利要求2所述的预埋套筒的负环管片,其特征在于:所述预埋套筒(2)采用直径100mm,壁厚2mm,长500mm的pvc管。

4.根据权利要求3所述的预埋套筒的负环管片,其特征在于:所述混凝土保护层(3)的厚度为100mm。

5.根据权利要求2所述的预埋套筒的负环管片,其特征在于:每个所述管片块(1)上设置有5个预埋套筒(2),4个分布位置构成矩形的四个顶点,1个分布位置为矩形的中心。

6.根据权利要求5所述的预埋套筒的负环管片,其特征在于:所述矩形的长为2650mm,所述矩形的宽为1400mm。

7.一种基于权利要求1-6任一项所述的预埋套筒的负环管片的施工方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的预埋套筒的负环管片的施工方法,其特征在于:在所述步骤s3中,混凝土的浇筑采用振捣法来确保混凝土的密实和均匀分布。

9.根据权利要求7所述的预埋套筒的负环管片的施工方法,其特征在于:在所述步骤s7中,在凿除所述预埋套筒内部的m5砂浆和底部混凝土保护层之前,采用超声波检测来确定m5砂浆和混凝土层的完整性和位置。

10.根据权利要求7所述的预埋套筒的负环管片的施工方法,其特征在于:在所述步骤s7中,在凿除预埋套筒底部的混凝土保护层后,对形成的贯穿孔进行边缘处理。

技术总结本发明涉及隧道工程技术领域,具体公开了一种预埋套筒的负环管片,包括拼接成环形的多个管片块,所述管片块为钢筋混凝土结构,钢筋混凝土结构包括钢筋笼架,包括预埋套筒,设置在所述钢筋笼架预定位置上,所述预埋套筒不贯穿所述管片块的底部,所述预埋套筒的底部具有混凝土保护层,所述混凝土保护层在所述钢筋笼架的浇筑过程中形成,所述预埋套筒内部充填有M5砂浆,通过凿除所述预埋套筒内部的M5砂浆以及底部的混凝土保护层,在所述预埋套筒的位置形成贯穿所述负环管片的吊装孔。本发明通过预埋套筒,使得负环管片拼装完成后可以直接凿除预埋套筒内的M5砂浆和底部混凝土保护层,避免了使用水钻取孔的需求,从而降低了作业的安全风险。技术研发人员:常旭,贾加力,周德卿,周晗,王建国,陈龙,龙广山,赵东红,郑俊,王双,张昆峰,廖帅,李飞鹏,吴建祥,殷鹏程,易进,陈佳俊,匡新雨,周法庭,翟先习,张豪受保护的技术使用者:中铁十一局集团城市轨道工程有限公司技术研发日:技术公布日:2024/6/20本文地址:https://www.jishuxx.com/zhuanli/20240726/113432.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表