一种管幕法施工系统及其施工方法与流程

- 国知局

- 2024-07-27 10:30:17

本发明涉及隧道及地下工程加固作业领域,尤其涉及一种管幕法施工系统及其施工方法。

背景技术:

1、管幕法施工技术是一种用于隧道及地下工程施工的先进技术,其通过设置管幕来支撑土层,以确保施工过程中的安全和稳定,其利用顶管机顶进式的方法,在地下开挖隧洞的同时用顶进机将钢管推进到隧洞内,形成整个隧道的结构支撑。管幕法广泛应用于地铁、铁路、隧道、地下综合管廊等工程领域。例如,在北京地铁13号线的建设中,就采用了管幕法进行施工,成功地开挖了大断面隧道。

2、然而在实际顶进过程中,由于管幕法的顶进过程需要切削土层,因此在顶进的位置存在较大的相互作用力,从而导致在顶进推进的过程中,极容易由于相互作用力导致切削的机头偏移,而现有的设备,缺少精度调节装置,从而造成顶进过程中误差累积,从而在顶进后需要对隧道的方向、内轮廓尺寸等进行修补,进而严重影响加工的效率和延长了施工的周期。

3、在现有技术中,管幕设备对于地质应对性较差,在复杂的地质条件下,很难做成或做好管幕,比如对有丰富地下水的地层适应性较差。此外,现有管幕设备的钻进距离短,对地层扰动较大,钻进进度低,大部分时候方向完全不可控。

4、目前的管幕法施工过程中,对于顶进姿态控制主要依靠导向装置和导向管的斜造板纠偏,施工过程中首先将经纬仪安装到隧道的洞壁上,激光靶内的双轴倾角传感器用于检测激光靶的角度,激光靶通过有线或无线的方式将检测的信息发送到上位机并显示,操作员依照参数调整钻进角度,使钻进方向尽可能地与中心轴线接近

5、如中国专利申请202010596791.4公开了一种管幕机位姿测量方法及系统,第一激光源设置在第一盾体的调向支点处,用于朝向光靶发出激光束使得在光靶形成第一光斑,光靶设置在第二盾体前端,由摄像装置获取光靶的图像,由角度获取装置获取第二盾体的滚动角度。在管幕机掘进过程中,根据在当前位置光靶上第一光斑的中心位置、在初始位置光靶上第一光斑的中心位置以及当前位置相对于初始位置第二盾体的滚动角度偏差,获得当前位置相对于初始位置第一盾体前端的位置偏差,从而能够实时测量第一盾体盾首的位姿。本管幕机位姿测量方法及系统,将光靶设置在处于后方的第二盾体上,能够应用于管幕机安装空间有限的情况,方便了对管幕机的实时调向和纠偏。然而该专利公开的管幕机位姿测量方法及系统具有以下缺点和不足:其采用采用激光经纬仪进行测准,在面对偏移量较大时,极易产生激光难以找寻到激光靶的缺陷,容易脱靶,脱靶后钢管方向完全不可控,有时会在很短的距离内偏出几米,有些甚至冲出地层,造成极大的施工危害。

6、又如中国专利申请202210245510.x公开了一种小口径长距离管幕顶进导向实时测量方法,该小口径长距离管幕顶进导向实时测量方法具体包括以下内容:步骤一、水位管测量:设置水位管:该水位管包括管幕管节,该管幕管节的外侧壁上设置有1根气管、1根水位管和保护钢管,在距离管幕管节1m处,设置1根2m长钢管,把水位管前端插入气管,并将气管最前端和插入部分密封好后,将水位管和气管一起塞入钢管,该小口径长距离管幕顶进导向实时测量方法通过水位管可以实时测量管幕顶进过程中的高度偏差,便于及时调整,成本较低,通过全站仪测量,可以精确知道管幕顶进的全方位偏差,并复核水位管测量结果。然而该专利公开的小口径长距离管幕顶进导向实时测量方法具有以下缺点和不足:其使用连通器的原理测量高程,精度低,没有自动化,无法验证准确度。

7、因此,提供一种可以实现可控管幕作业的管幕法施工系统及其施工方法成为业内急需解决的问题。

技术实现思路

1、针对上述问题,本发明的目的之一是提供一种管幕法施工系统及其施工方法,其可以在地层内空间周围施作部分或全周钢管围护从而形成刚性帷幕结构,以保证地层内空间施工作业和运营安全,隔离地层内空间与周边的土力联系,避免或减少对周边建构筑物的影响。

2、为实现上述目的,本发明提供以下技术方案:本发明提供一种管幕法施工系统,包括:掘进装置、渣土输送装置、调向装置、导向装置以及控制装置,其中,

3、所述掘进装置用于对地层进行掘削并带动钢管进入地层;

4、所述渣土输送装置用于将所述掘进装置掘削产生的渣土传送至地面;

5、所述导向装置通过惯性测量方法,对所述掘进装置的位置、姿态及前进趋势进行测量,获取所述掘进装置的掘进信息,所述导向装置与所述控制装置通信连接,以将所述掘进信息传送至所述控制装置;

6、所述调向装置设于所述掘进装置处,与所述控制装置通信连接,用于接收所述控制装置的发出的控制指令,调整所述掘进装置的行走方向;

7、所述控制装置与所述导向装置及所述调向装置通信连接,用于预设所述掘进装置的掘进信息,并与所述导向装置传送的所述掘进信息进行对比,控制所述调向装置对所述掘进装置的行走方向进行调整。

8、由此,本发明的导向装置利用惯性测量技术精准测量掘进装置的位置、姿态、前进趋势等,然后利用调向装置使其按照设计方向行走,从而牵带掘进装置后面的钢管进入地层,最后掘进装置、渣土输送装置、导向装置以及调向装置从钢管内退出,钢管留在地层内,依次作业,从而形成帷幕结构或支撑结构,以便实现后续的开挖、支护,并避免对周围建构筑物的影响。

9、在一些实施方式中,所述掘进装置包括:主机、基座、桥架及管路,其中,所述基座设于管幕洞口处,所述基座的前端与所述桥架的后端相连接,所述桥架的前端与所述主机相连接,所述主机与所述桥架置于钢管内,所述管路置于所述桥架上,所述主机通过所述桥架延伸至所述管幕洞口。

10、在一些实施方式中,所述主机包括设于前端的刀盘以及与所述刀盘相连接的驱动机构,其中,所述驱动机构与所述调向装置相连接,用于在所述调向装置的作用下调整所述刀盘的姿态及位置。

11、在一些实施方式中,所述驱动机构包括马达及与所述马达相连接的主轴。

12、在一些实施方式中,所述驱动机构为电动机或液压马达,以作为驱动刀盘的动力源。

13、在一些实施方式中,刀盘可拆卸地安装于所述主机上,从而可以应对各种地层更换转速线性可调的刀盘,利用可回转的刀盘对地层进行掘削。

14、在一些实施方式中,刀盘开挖直径大于钢管外径,以方便钢管顶入地层。

15、在一些实施方式中,刀盘带有可折叠或可伸缩的刀具,从而可以从钢管内退出到管外。

16、在一些实施方式中,所述基座包括:支座、设于所述支座底部的高度调节器、设于所述支座上表面的滑轨、设于所述滑轨上的油缸、固定于所述油缸前端的主推板以及设于所述油缸后端的油缸支撑板,其中,所述主推板用于在所述油缸的作用下推动所述钢管及所述桥架。

17、由此,在始发空间内,钢管后部通过基座作为顶推装置,利用油缸和滑轨将钢管准确地推入地层中。顶推装置后方设置反力架或反力墙,将推进力传递到地层中。

18、在一些实施方式中,所述桥架为具有一定长度的半圆形钢管,所述钢管的前后两端分别设有筋板,所述桥架置于钢管内,用于传递推力,将所述钢管顶至设计位置后再拖回所述主机。

19、在一些实施方式中,所述管路包括电线电缆管路及液压管路,其中,所述电线电缆管路及所述液压管路分别与所述主机相连接,用于为所述主机提供动力和控制传输数据。

20、在一些实施方式中,所述掘进装置与钢管之间设有防滚动机构,以防止主机的过度滚动。

21、由此,主机是掘进装置的主要部件,主要起到掘进、导向、牵引等功能。

22、在一些实施方式中,所述渣土输送装置包括:设于所述主机内部的泥水仓、设于所述主机及桥架内的泥浆管路、设于所述泥浆管路上的泥浆旁通阀组及传感器、以及与所述泥浆管路相连接的泥浆泵。

23、在一些实施方式中,所述渣土输送装置包括:设于所述主机内部的泥水仓、设于所述主机及桥架内的进泥浆管路及排浆管路、设于所述进浆管路上的进浆闸阀、进浆流量计及进浆压力传感器、设于所述排浆管路上的排浆闸阀、排浆流量计、排浆压力传感器及四通阀组、与所述进浆管路相连接的进浆泵以及与所述排浆管路相连接的排浆泵。

24、在一些实施方式中,所述泥水仓为刀盘后部与主机和周边土体形成的空间。

25、在一些实施方式中,使用泥水作为携渣介质,设置于主机内的渣土输送装置通过泥浆管路,即进泥、排泥管路以及泥浆旁通阀组,即通断和旁通闸阀(四通阀),使得高压泥水进入密闭的泥水仓,排浆泵将与渣土混合的泥水抽出泥水仓,输送到泥水处理系统进行环保处理,其中,泥水处理系统可以设置在地面或管幕洞口边。

26、在一些实施方式中,设有至少两个排浆泵,其中,至少一个排浆泵设于主机后,至少一个排浆泵设于钢管外。

27、在一些实施方式中,紧邻主机在钢管内安装有特制排浆泵,以实现更好的渣土输送。

28、在一些实施方式中,所述导向装置包括:设置于所述主机内的导向传感器、穿设于所述钢管内的电缆、设于所述钢管外的控制盒以及与所述导向传感器通信连接的电脑。

29、由此,由于导向装置的传感器放置在主机内,可以测量出主机的位置、姿态、趋势等,通过穿过钢管内的电缆一直延伸到后部的管幕洞口,与设于操作室的电脑连接。

30、在一些实施方式中,所述导向装置中的电缆设置为一种通信电缆。

31、在一些实施方式中,所述调向装置设置在所述主机上,所述调向装置包括调向壳体及设于所述调向壳体内的调向油缸机构,其中,所述调向壳体为铰接机构,所述调向油缸机构包括圆周均布的三个油缸,通过三个油缸的伸缩实现主机前部与后部的角度偏差,从而实现调向。

32、在一些实施方式中,所述铰接机构包括铰接盾前节、铰接盾后节及套设于所述铰接盾前节及所述铰接盾后节外部的铰接密封圈。

33、在一些实施方式中,所述调向装置在进行调向的时候,所述铰接盾前节和所述铰接盾后节是可以活动的,从而形成一个角度。

34、在一些实施方式中,所述铰接机构和所述掘进装置的主机外侧都设计有密封机构,以隔绝地层里的水进入主机和钢管内。

35、在一些实施方式中,所述调向装置带有机械液压转向机构,从而可以调整机头的方向,带动钢管转向,沿着设计的轴线前进。

36、在一些实施方式中,所述控制装置包括:plc控制器、与所述plc控制器电连接的触摸屏电脑以及与所述触摸屏电脑电连接的操作台。

37、在一些实施方式中,所述控制装置还包括分别设置于所述掘进装置、所述渣土输送装置、所述调向装置以及所述导向装置的传感器。

38、在一些实施方式中,所述控制装置的传感器包括压力传感器、流量传感器及温度传感器。

39、在一些实施方式中,所述控制装置中使用通信电缆实现电连接。

40、在一些实施方式中,所述控制装置中使用的通信电缆不同于所述导向装置中使用的通信电缆,即采用不同的通信协议。

41、在一些实施方式中,所述控制装置的操作台上设有若干个按钮开关,以控制各种参数。

42、由此可见,控制装置用于本系统的数据采集和控制,通过plc控制器收集传感器的信号和状态,然后在触摸屏电脑上显示,并通过按钮和操作,把指令传送到各个装置去执行。

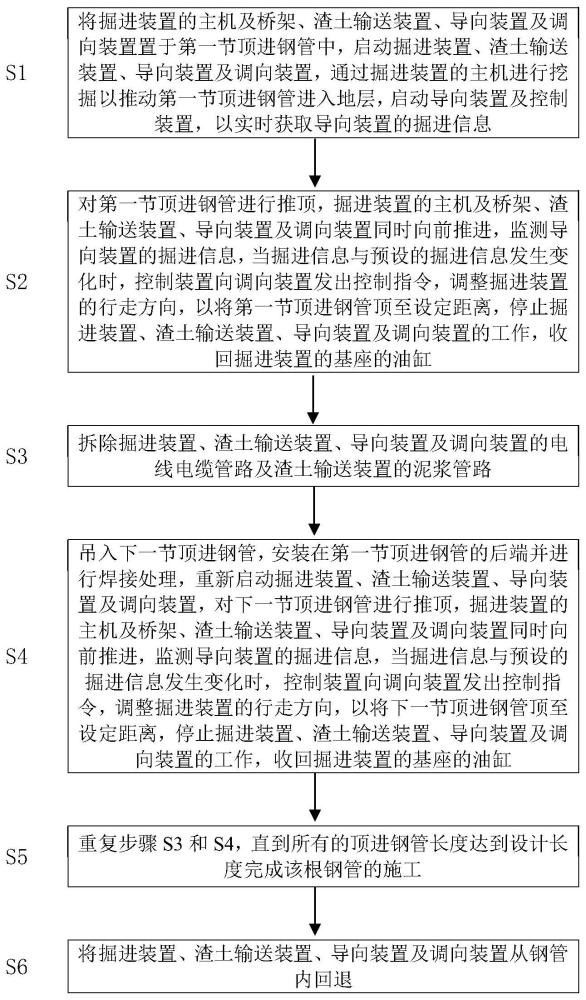

43、本发明的第二个目的在于提供一种利用上述管幕法施工系统的施工方法,包括如下步骤:(1)将所述掘进装置的主机及桥架、所述渣土输送装置、所述导向装置及所述调向装置置于第一节顶进钢管中,启动所述掘进装置、所述渣土输送装置、所述导向装置及所述调向装置,通过所述掘进装置的主机进行挖掘以推动所述第一节顶进钢管进入地层,启动所述导向装置及所述控制装置,以实时获取所述导向装置的掘进信息;(2)、对所述第一节顶进钢管进行推顶,所述掘进装置的主机及桥架、所述渣土输送装置、所述导向装置及所述调向装置同时向前推进,监测所述导向装置的掘进信息,当所述掘进信息与预设的掘进信息发生变化时,所述控制装置向所述调向装置发出控制指令,调整所述掘进装置的行走方向,以将所述第一节顶进钢管顶至设定距离,停止所述掘进装置、所述渣土输送装置、所述导向装置及所述调向装置的工作,收回所述掘进装置的基座的油缸;(3)、拆除所述掘进装置、所述渣土输送装置、所述导向装置及所述调向装置的电线电缆管路及所述渣土输送装置的泥浆管路;(4)、吊入下一节顶进钢管,安装在所述第一节顶进钢管的后端并进行焊接处理,重新启动所述掘进装置、所述渣土输送装置、所述导向装置及所述调向装置,对所述下一节顶进钢管进行推顶,所述掘进装置的主机及桥架、所述渣土输送装置、所述导向装置及所述调向装置同时向前推进,监测所述导向装置的掘进信息,当所述掘进信息与预设的掘进信息发生变化时,所述控制装置向所述调向装置发出控制指令,调整所述掘进装置的行走方向,以将所述下一节顶进钢管顶至设定距离,停止所述掘进装置、所述渣土输送装置、所述导向装置及所述调向装置的工作,收回所述掘进装置的基座的油缸;(5)、重复步骤(3)和(4),直到所有的顶进钢管长度达到设计长度完成该根钢管的施工;以及(6)、将所述掘进装置、所述渣土输送装置、所述导向装置及所述调向装置从钢管内回退。

44、在一些实施方式中,在步骤(1)之前还包括:步骤(a):将所述掘进装置的主机及桥架、所述渣土输送装置、所述导向装置及所述调向装置置于首节钢管中,将所述第一节顶进钢管焊接于所述首节钢管的后端,以利用所述首节钢管保护所述掘进装置的主机及桥架、所述渣土输送装置、所述导向装置及所述调向装置。

45、在一些实施方式中,所述首节钢管的直径与所述第一节顶进钢管的直径相同,所述首节钢管的长度小于所述第一节顶进钢管。

46、在一些实施方式中,在步骤(1)中,启动所述掘进装置的刀盘转动,通过刀盘进行挖掘以进入地层,挖掘产生的土质及石块在转动的刀盘内被粉碎,进入所述渣土输送装置,与泥浆混合后,通过所述渣土输送装置的排浆管由排浆泵输送至地面上。

47、在一些实施方式中,在步骤(2)和步骤(4)中,所述预设的掘进信息为根据工程设计轴线和坡度设定的惯性测量的标准。

48、在一些实施方式中,在步骤(2)和步骤(4)中,调整所述掘进装置的行走方向包括:控制所述掘进装置的中心高度与设计高程一致,调整所述掘进装置的主机的左右方向和前后高低,使得所述导向装置的高低仰角与预设的高低仰角一致,前进方向与设计轴线的方向一致。

49、在一些实施方式中,在步骤(a)之前,还包括:测量引点、安装导轨机架、液压系统、止水圈、以及地面辅助设施。

50、掘进装置在掘进过程中,采用了惯性测量技术的导向装置实时监测测量出主机的位置、姿态、趋势等,数据送到控制装置的触摸屏电脑的显示屏内。操作者可以根据需要开启位于掘进机内置式油缸进行伸缩,为达到纠偏的目的,调整机头的上下左右高度。在整个掘进过程中,甚至可以获得控制整个管道水平、垂直向有限范围内的偏离精度。

51、本发明由于采取以上技术方案,其至少获得了例如以下技术效果:(1)、利用惯性测量技术,无需其他参照或通信,即采用机械方式,同时配合电子方式,精准测量主机的位置、姿态、前进趋势,然后利用调向装置使其按照设计方向行走,从而牵带机头后面的钢管进入地层,主机可回退,实现了管幕施工的精准测量及精准调向;(2)、适用于小直径钢管的长距离顶进,国内目前的管幕施工的可控长度为70米左右,本发明的系统可以实现最长100多米的距离;(3)、在掘进装置发生较大偏移量时,依然可以及时纠正回归,并进行精确测量;(4)、在挖掘过程中,利用打入管幕洞中的水的水压来维持水土平衡,实现消除地面的沉降和隆起的效果。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113661.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表