一种预埋地库式碱渣注井充填盐穴调浆装置及碱渣注井充填盐穴方法与流程

- 国知局

- 2024-07-27 10:30:19

本发明涉及盐化工生产装置领域,尤其涉及一种预埋地库式碱渣注井充填盐穴调浆装置及碱渣注井充填盐穴方法。

背景技术:

1、我国每年碱渣排出量高达800万t,通常采用地面堆积的处理方式,占用大量土地,破坏生态环境,还会污染土壤和地下水。为了解决碱渣固废处置问题,科研人员将目光转向了地下盐穴。我国盐矿水溶开采法历史悠久,大部分岩盐资源采用钻井水溶开采法进行开采,已经形成了大量地下盐腔,随着盐腔的不断收缩,岩盐顶板会发生垮塌,甚至引发地表沉陷。因此,如何抑制井下盐腔体积收缩,控制地表沉降,成为井下盐腔综合利用的重要方向。将充填采矿技术应用于井下盐腔采空区治理中,不仅可以很好的解决这一问题,同时还能解决碱渣固废处置难题。近年来,利用盐腔充填处理碱渣技术得到了迅速发展,碱渣注井充填有效抑制了盐穴采空区的地面沉降问题,社会经济效益显著。

2、专利cn111069221a碱渣充填盐穴系统,提供一种碱渣充填盐穴的方法,但目前这种碱渣充填盐穴系统在生产现场存在一些比较严重的问题:一是碱渣中砂粒对注浆管的磨损问题十分严重,生产中需要频繁更换管材;二是碱渣中的难溶物附着在管道上结垢导致管道堵塞,需要定期注水冲洗。三是碱渣堆积矿区占用土地资源,之前的调浆装置位于地面上,调浆作业强度大、设备维护、人工成本高。

3、以上问题严重制约了碱渣注井充填技术的发展,为此本发明提供一种预埋地库式碱渣注井充填盐穴调浆装置,能有效解决上述问题,提高碱渣注井充填盐穴的效率。

技术实现思路

1、本发明目的在于提供一种预埋地库式碱渣注井充填盐穴调浆装置及碱渣注井充填盐穴方法,能极大提高碱渣注井充填效率,提高盐穴采空区充填体的强度,能有效解决碱渣地面堆置问题,减轻现场劳动作业强度,解决碱渣中砂粒对浆体充填管道的磨损问题,同时减少管道内壁结垢物的形成,具有良好的社会经济效益。

2、为实现上述目的,本发明提供如下技术方案:

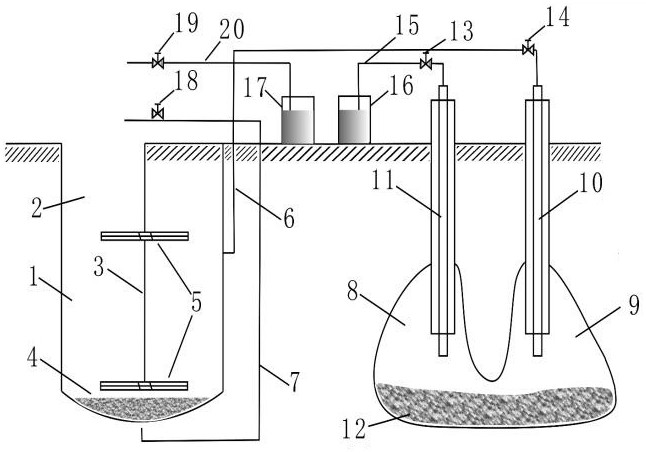

3、一种预埋地库式碱渣注井充填盐穴调浆装置,包括调浆池、钙液储存罐、卤水储存罐、注渣井、排卤井及盐穴;调浆池为立式,上部筒体为圆柱状,底部封头为椭球状,调浆池预埋至地下,筒体上口一半封闭,一半开敞,调浆池内安装有搅拌器。

4、钙液储存罐上连接有钙液管道,钙液管道的一端延伸至筒体上口的开敞处上方,钙液管道上连接有第一阀门。

5、盐穴采用连通井水溶法开采岩盐资源形成,两个盐穴在地下连通,两个盐穴之间的距离约为200~400m。

6、盐穴在生产过程中体积不断增大,岩盐资源开采接近开采年限,此时盐穴底部堆积有沉渣不溶物,上部充满饱和卤水,盐穴与其他盐穴无串联溶通。

7、目标盐穴中盐群平均nacl品位为53.09%,水不溶物平均膨胀率为17%,卤水浓度为24°bé,比重为1.2,盐穴中卤水的主要成分为nacl290~305g/l,na2so420~30g/l。

8、注渣井、排卤井分别开位于两个盐穴上方;调浆池通过浆体充填管道连接于注渣井,浆体充填管道上连接有第二阀门,排卤井通过排卤管道连接于卤水储存罐,排卤管道上连接有第三阀门;调浆池底部封头中心处有圆孔a,圆孔a处连接有抽吸管道,抽吸管道上连接有第四阀门,抽吸管道的一端延伸至筒体上口的开敞处上方,抽吸管道上方出口处有滤网a,且滤网a可拆卸。

9、本发明的进一步方案是,调浆池上部筒体高出地面约30~50mm,调浆池筒体内部直径d=3~5m,上部筒体高度h=6~8m,底部封头椭球底高度h=1.1~1.8m,调浆池壁厚为8~15mm;调浆池封闭部分和开敞部分交界处焊接有两块面向进料口敞开的拼接钢制导料板,两块导料板均为矩形,下部导料板倾斜,倾斜度数为40~60°,上部导料板呈竖直状;调浆池的筒体四周均匀设置有竖向挡板,挡板宽度为调浆池筒体内部直径的0.1~0.5倍,挡板上部距调浆池口部0.1~0.6m,下部距底部封头底端1.2~2.0m,挡板的数量为4~6块。

10、本发明的进一步方案是,圆孔a直径为40~60mm,抽吸管道内径为60~80mm,抽吸管道直达调浆池顶部封闭处上方竖直导料板,抽吸泵设置于调浆池顶部封闭处上方;抽吸管道出口处连接有一根橡胶软管,软管悬挂于竖直导料板上,抽吸管道的管口处设有第四阀门,第四阀门位于滤网a和橡胶管之间,打开第四阀门,打开抽吸泵,滤渣和浆液进入抽吸管道中,浆液通过橡胶管重新进入调浆池中,滤渣留在管道口滤网a处,定期安排人员清理,滤网a的孔径为1.25~2.5mm。

11、本发明的进一步方案是,搅拌器为双层六叶斜浆式搅拌器,搅拌器包括搅拌轴、叶轮组成及传动装置,搅拌轴固定安装于调浆池顶部中心处,叶轮为双层,每层有6片桨叶,桨叶与运动方向的夹角为-30~60°,优选30~60°;桨叶直径为1.5~2.5m,双层叶轮间距为2~3m,桨距与桨径比为0.7~0.9;传动装置包括安装固定于调浆池顶部封闭处上方的电机、减速机、联轴器、机架及底座。

12、本发明的进一步方案是,搅拌器双层桨叶之间的调浆池侧壁处有圆孔b,圆孔b位于调浆池挡板之间,圆孔b孔径为150~250mm,优选200~250mm;圆孔b口处有滤网b,滤网b孔径为0.5~1.25mm,优选0.5~1mm;圆孔b连接浆体充填管道,浆体充填管道的管径为170~220mm,浆体充填管道上安装有第二阀门,浆体通过浆体充填管道泵送至地下目标盐穴中;调浆池的筒体、封头、搅拌器、导料板及挡板均采用不锈钢材质,滤网a与滤网b采用碳钢材质。

13、本发明的进一步方案是,注渣井、排卤井的技术套管直径为139.7mm、177.8mm或244.5mm,地面上的浆体充填管道、钙液管道及排卤管道的直径为150~250mm;注渣井、排卤井的井口处均安装有流量计和压力表,用以记录注排卤流量和井口压力。

14、本发明的进一步方案是,各阀门应防腐蚀、防磨损、防泄漏,露天设置的阀门应具有全天候防护能力。

15、一种碱渣注井充填盐穴方法,使用上述的预埋地库式碱渣注井充填盐穴调浆装置,包括如下步骤:

16、s1、打开钙液管道上的第一阀门,将钙液储存罐中的钙液输送至调浆池中,注入钙液至调浆池液面达到双层叶轮1/2处时,关闭第一阀门,打开搅拌器。

17、s2、运渣车将预处理的碱渣倾倒至调浆池内,根据配比继续注入钙液,调浆池内液面以高于搅拌器桨叶,不超过筒体顶部为宜。

18、s3、待浆体充分搅拌均匀后,打开浆体充填填管道上的第二阀门,将调配好的浆体输送至目标盐穴中。

19、s4、注入地下盐穴中的浆体在盐腔中絮凝沉积形成具有一定强度的充填体,同时驱替出盐穴中的饱和卤水从排卤管道进入到地面的卤水储存罐,然后进行加工生产。

20、s5、重复上述步骤至目标盐穴被完全充填,对盐穴进行封孔处理。

21、本发明的进一步方案是,s2中,预处理指碱渣包括除砂、澄清、压滤工艺,预处理之后的碱渣浓度为40%以上,以粉粒为主。

22、本发明的进一步方案是,s3中,将碱渣和钙液按照一定配比制成的浆体,浆体浓度为15%~40%,优选20%~30%;注渣井注浆流量为100~250方/h,优选150~250方/h,调浆池中多余浆体可以通过浆体充填管道输送至其他矿区。

23、该装置配套的充填系统主要有废渣液收集站、浆体制备站、地面注浆站、地下盐穴四个部分,碱渣、钙液产生于废渣液收集站,浆体制备站中有调浆池,调浆池中设置有搅拌器、抽吸管道,地面注浆站控制第二阀门将调配好的浆体通过浆体充填管道运输至目标地下盐穴,地下盐穴中设置有注渣井及排卤井的管道。

24、废渣液收集站位于矿区附近的碱厂内,碱厂采用氨碱法制备碳酸钠和氯化钙。每生产1t纯碱,会产生10m3左右的废渣液,其中废渣液的碱渣和钙液固体废渣占比约为3%。目前,碱渣采取露天堆置于碱厂中的废渣液收集站,使用运渣车将预处理的碱渣运输至目标矿区的浆体制备中心,钙液通过管道输送至目标矿区的钙液储存罐内,直接参与浆体制备,有效避免了碱渣在矿区堆置占地问题。

25、碱渣的主要成分为caco3、caso4·0.5h2o、sio2,碱渣颗粒主要为粉粒5~75μm,占比约80%,温度为80~90℃。

26、钙液是纯碱生产过程中产生的氨碱废液,钙液的成分一般为cacl2,nacl,cacl2含量为90~120g/l,优选100~120g/l,nacl含量为40~60g/l。

27、本发明的有益效果:

28、本发明的预埋地库式碱渣注井充填盐穴调浆装置,调浆池采用多层次滤除处理,解决了碱渣充填中大量颗粒不溶物对管道磨损,减少频繁更换管材成本。通过合理设置搅拌装置参数,优化调浆工艺,配置出流动性能较好的浆体,加快浆体进入盐穴中扩散絮凝充填进度。

29、本发明的预埋地库式碱渣注井充填盐穴调浆装置,解决了碱渣处置难题,减轻了现场作业强度,提高了碱渣注井充填效率。碱渣注井充填后能极大的提高盐穴采空区的强度,降低采空区沉降、盐穴收缩等地质灾害。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113665.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表