煤矿井下CO2综合利用一体化防灾方法与系统

- 国知局

- 2024-07-27 10:32:30

本发明涉及煤矿井下灾害一体化防治领域,特别涉及一种煤矿井下co2综合利用一体化防灾方法与系统。

背景技术:

1、随着浅部资源的不断枯竭和煤炭消耗量居高不下,我国煤矿开采深度正以每年8-25米的速度向深部延伸。深部煤层开采将面临更复杂的地质构造、高瓦斯、高应力、高地温和低渗透等条件。随着开采强度的不断增加,作业环境粉尘污染和高温热害日益严重,覆岩扰动范围及动静载荷同样显著增大,同时形成许多大面积采空区,从而导致各种矿井灾害频繁发生。尽管目前针对煤矿开采过程中的粉尘、火灾、瓦斯、热害和冲击地压等灾害已经有大量成熟的单项防治研究,但将它们整合并一体化防治的技术还鲜有人研究。

2、co2因其在不同相态下呈现出来的优良特性:(1)液态co2具有低温冻胀、增压相变和酸化溶蚀特性;(2)co2气体具有经济环保、劣化煤岩和化学惰性特性,在煤层气开发和矿井灾害防治领域具有广泛的应用前景和潜力。液态co2注入煤层具有低温致裂增透和相变置换驱替促抽瓦斯效应,可有效降低作业环境温度和提高煤层渗透性。该技术有效增加了煤体与水的接触面积,扩大润湿范围,降低作业环境粉尘污染,同时强化煤层气抽采,预防瓦斯突出。co2气体不仅可以作为一种功能性充填材料制备碳酸盐浆液,还能注入煤岩有效弱化煤岩力学性质,降低岩体应力集中程度,从而消除冲击地压风险。同时,其化学惰性也使其在采空区火灾防治中具备显著优势。

技术实现思路

1、针对上述背景技术中存在的问题,本发明旨在提供一种煤矿井下co2综合利用一体化防灾方法与系统。其目的在于充分利用不同相态的co2在煤层气开发和矿井灾害防治领域呈现出来的优良特性,综合应用于矿井粉尘、火灾、热害、瓦斯突出和冲击地压等灾害的一体化防治。该系统将灾害监测预警和运用co2(气/液)防灾响应进行衔接,实现矿井灾害的一体化实时防治甚至是预先防治,以期有效保障矿井生产安全进行并推动co2的高效利用和封存。

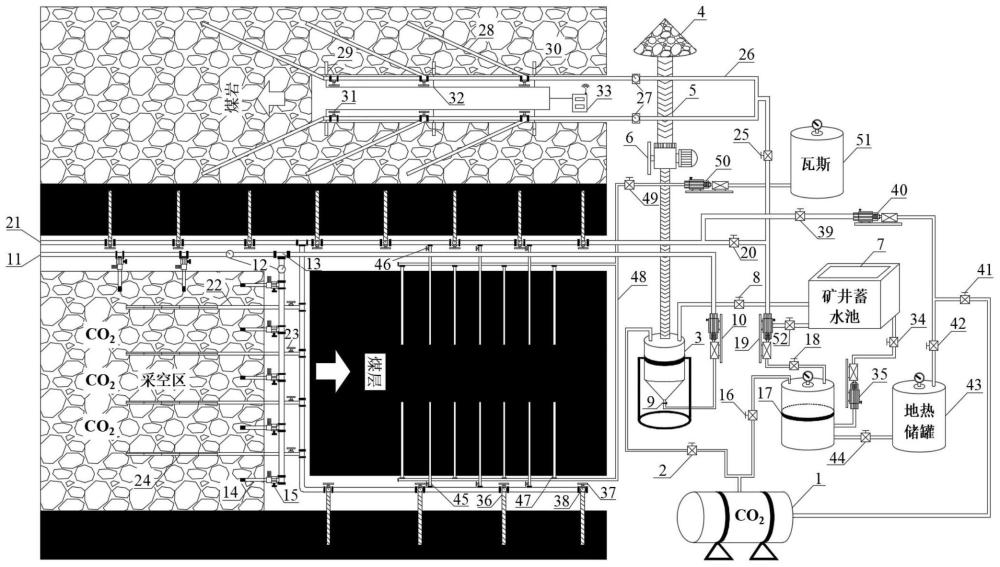

2、为实现上述目的,本发明提出一种煤矿井下co2综合利用一体化防灾方法与系统,包括co2矿化封存防灭火子系统及方法、co2预先弱化煤岩卸压防冲子系统及方法、液态co2矿井地热增采降温子系统及方法、液态co2致裂增透-相变驱替瓦斯/注水增润减尘子系统及方法:

3、a、co2矿化封存防灭火子系统及方法

4、优选地,利用co2防灭火的主要优势如下:(1)煤对co2的吸附作用要强于ch4、co和o2,煤优先吸附co2,减少了与氧气的接触,同时随着co2不断注入发火区,火区中氧气体积分数不断降低,致使井下混合气体失去爆炸性;(2)co2作为一种惰性气体进入采空区后会形成惰化区域,使煤周围氧含量迅速降低,减弱煤氧复合速度,起到惰化隔氧的作用;(3)液态co2注入采空区后,其迅速吸收围岩热量,导致环境温度持续下降,减少了煤体的氧化热,从而有效防治遗煤自燃。

5、1、co2矿化封存防灭火子系统

6、所述地co2矿化封存防灭火子系统包括co2井下中转站、浆液制备站、煤基固废、皮带输送机、粉碎机、矿井蓄水池、矿用气动防爆注浆泵、输浆管路、注浆管、液态co2制备容器、高压水泵1、co2/水两用输运管路、co2注入管1、co2抽气泵;

7、进一步地,co2井下中转站与浆液制备站通过气体管路连接,且管路上装设有阀门1;大体积块状煤基固废通过皮带输送机运送至粉碎机进行粉碎,随后再由皮带输送至浆液制备站;浆液制备站与矿井蓄水池通过水管连接,且水管上装设有阀门2;浆液制备站与采空区回采巷道侧及留巷侧的注浆管通过输浆管路连接,两侧管路通过变径三通联通,且注浆管上装设有注浆截止阀。输浆管路上依次装设有排浆阀和流量计,并连接有矿用气动防爆注浆泵为输浆提供动力;

8、进一步地,co2井下中转站与液态co2制备容器的进气口通过气体管路连接,且管路上装设有阀门3;液态co2制备容器与采空区内预埋的co2注入管1通过co2/水两用输运管路相连,co2注入管1上装设有截止阀,并在其前端设置有气体散出孔。co2/水两用输运管路上依次装设有阀门4、阀门5,并在两阀门之间连接有高压水泵1为co2输运和注入采空区提供动力;此外,co2/水两用输运管路还有分支与co2井下中转站相连,分支管路上依次装设有阀门8、阀门9,且在两阀门之间连接有co2抽气泵回收清理残留co2。

9、2、co2矿化封存防灭火方法

10、所述地co2矿化封存防灭火方法,包括以下步骤:在采空区回采巷道侧和采空区留巷侧的矸石堆体上布置有两排注浆钻孔,且在每相邻的四个注浆钻孔中间布置有浆液检查孔实时检测浆液扩散胶结情况。同时,在采空区回采巷道侧的矸石堆下部预埋有co2注入管1,预埋管前端留有气体散出孔,并在相邻的两预埋管间布置有co2监测孔用于实时监测co2体积分数变化。此外,在采空区回采巷道侧的矸石堆上部布置有o2监测孔,用于实时监测o2的体积分数变化。所布的注浆钻孔和检查孔与工作面推进的反方向的夹角呈0°~10°,孔深10~12m,左右间隔2~3m,上下间隔1~1.5m;co2监测孔与工作面推进的反方向的夹角呈30°~35°,孔深40~44m,左右间隔8~10m;o2监测孔与co2监测孔平行,且孔深和孔间距一致。钻孔成形后,使用高压风将孔内残留的煤岩碎屑清理干净。预留的co2注入管1长度为50m;

11、进一步地,在注浆孔内埋设注浆管,并用预先调配好的水泥砂浆进行封孔,封孔深度1.2~1.4m。等待封孔材料凝固期间,同步进行碳酸盐浆液的制备:就地采集采掘过程伴生的煤基固废,使用粉碎机将其粉碎后通过皮带输送机运送至浆液制备站,同时打开矿井蓄水池的阀门2加水进行充分搅拌,待搅拌均匀后打开阀门1加注co2。co2与水化后的煤基固废发生复分解反应,可生成用于封闭采空区的碳酸盐浆液,实现了co2的矿化封存;

12、进一步地,在进风巷道左侧和工作面后方铺设有输浆管路,管路上安装有注浆管接头和流量计,并通过变径三通实现两侧输浆管路的联通。碳酸盐浆液制备完成后,对封孔质量进行检查,合格后打开排浆阀,启动矿用气动防爆注浆泵将浆液输送至工作面和采空区留巷侧。然后观察两侧输浆管道上的流量计,待浆液流量均匀后打开注浆管截止阀,开始注浆实施采空区外部的封闭。每注浆2小时在浆液检查孔内进行一次压浆实验,并根据注浆压力-流量-时间曲线特征分析注浆封闭质量,直至质量合格后关闭注浆管截止阀。采空区外部整体注浆封闭完成后,保持阀门2打开,关闭粉碎机、皮带输送机和阀门1,使其持续注水清洗浆液制备站和输浆管路,防止浆液淤积在管道内堵塞,影响后续的封闭工作;

13、进一步地,在工作面和进、回风巷道内铺设有co2/水两用输运管路。采空区外部封闭完成后,将采空区预留的co2注入管1连接至工作面侧的输运管路上,同时确保阀门6及输运管路上预装的冷/热分离装置及液态co2注入管截的止阀关闭。随后,打开阀门3、阀门4和阀门5,启动高压水泵1向采空区内注入co2,通过co2监测孔和o2监测孔实时监测采空区内co2和o2的体积分数变化情况,待所监测到co2的体积分数不断上升,并导致o2的体积分数持续下降至低于煤层自燃发火的阈值时,采空区的自燃发火隐患已经消除。完成co2封存工作后,首先关闭co2注入管1的截止阀和阀门5,随后打开阀门8、阀门9,启动co2抽气泵将输运管路中残余的co2回收至井下中转站。这不仅提高了co2利用率,同时还避免了co2影响后续的降温采热工作。co2清理回收完成后,依次关闭阀门8、co2抽采泵和阀门9。同时,为注co2卸压防冲工作做准备,应继续保持阀门3、阀门4和高压水泵1打开。若在co2封存防灭火过程中,工作面及巷道内的co2浓度超限报警(发生co2泄露),立即停止向采空区注入co2,并重新进行上一步的注浆封闭过程。

14、b、co2预先弱化煤岩卸压防冲子系统及方法

15、优选地,co2注入煤层后可显著降低煤岩峰值强度和弹性模量。其过程分为以下3个阶段:(1)co2水溶液(即注入煤层的co2与储层水形成的碳酸)通过溶胀、萃取及塑化作用促使煤岩大分子结构重组;(2)微晶结构改变和酸化溶蚀作用进一步改造煤岩孔隙结构;(3)分子结构重组和孔隙结构变化共同引起的膨胀应力和化学-应力耦合作用诱发煤岩结构损伤,导致煤岩力学性能弱化,进而降低煤岩应力集中程度。

16、1、co2预先弱化煤岩卸压防冲子系统

17、所述地co2预先弱化煤岩卸压防冲子系统包括co2井下中转站、液态co2制备容器、高压水泵1、co2输运管路、co2注入管2、微震监测装置、地音监测装置、数据采集仪;

18、进一步地,co2井下中转站与液态co2制备容器的进气口通过气体管路连接,且管路上装设有阀门3;液态co2制备容器通过co2/水两用输运管路上的分支-co2输运管路与掘进巷道两侧的co2注入管2相连,且co2注入管2上装设有截止阀。co2输运管路上依次装设有阀门6、气体流量计,阀门4和阀门6之间连接的高压水泵1可为co2输运和注入围岩提供动力;微震监测装置与地音监测装置通过监测电缆连接至数据采集仪。

19、2、co2预先弱化煤岩卸压防冲方法

20、所述地co2预先弱化煤岩卸压防冲方法,包括以下步骤:在掘进巷道两侧壁面上各布置有一排注co2钻孔,所布的钻孔与掘进方向的夹角呈20°~24°,孔深22~24m,左右间隔14~16m;在注co2钻孔后侧2~3m处对应每个钻孔设置一个地压监测孔,所布监测孔与掘进方向的夹角呈90°,孔深4~6m。钻孔成形后,使用高压风将孔内残留的煤岩碎屑清理干净;

21、进一步地,将co2注入管2置于注co2钻孔内,随即用调配好的水泥砂浆进行封孔,封孔深度2.0~2.2m。等待封孔段凝固期间,同步进行微震监测装置和地音监测装置的安装:安装微震监测装置前,先对地压监测孔进行探空,确保监测孔完整顺畅。在距掘进迎头最近的两侧监测孔中安装微震检波器,使用夹持器将微震检波器推送至监测孔深处,确保其锥形头与钻孔底部紧密贴合。接着,使用空气泵对微震检波器圆形尾部预装的充气气囊充气,直至气囊与孔内壁紧密耦合。随后,移除夹持器并继续充气,直到压力表的读数持续上升并稳定在某一固定值时,关闭气阀。此时,气囊已完全膨胀并将微震检波器稳固在监测孔内;安装地音监测装置前,同样需要对微震检波器后方的监测孔进行探空,然后再打入探测杆。安装探测杆时,确保探测杆探头深入孔内超过3m,尾部露出围岩15~20cm。探测杆安装位置确定后,向孔内注入水泥砂浆使其完全固定于监测孔内,随后将至少4个地音传感器对称式地安装在邻近微震检波器的探测杆尾部裸露段上,用于监测围岩介质内部在上覆载荷作用下发生微破裂时的声波。每个地音传感器外部都套有金属保护罩,具有良好的防水效果及足够的硬度,同时保护罩里充填有玻璃棉,能有效减少环境噪声对地音传感器的干扰;另外,微震检波器和地音传感器的信号采集端均加设有信号放大器,且均通过监测电缆与数据采集仪连接;

22、进一步地,在掘进巷道两侧铺设有co2输运管路,并在管路上安装有co2注入管的接头和气体流量计。在注co2之前先对封孔质量进行检查,合格后将co2注入管2连接至co2输运管路上,随后在前述准备的基础上打开阀门6,启动高压水泵1将co2输运到掘进工作面。同时运行微震监测装置和地音监测装置,采集co2注入前微震检波器和地音传感器监测到的声波信号(即原岩应力下的信号值)。测量完成后观察气体流量计,待气体流量均匀后打开co2注入管2的截止阀,向掘进巷道两侧注入co2。co2初始注入会诱发煤岩孔裂隙扩张,导致微震检波器和地音传感器监测到高频声波信号,但随着co2稳定注入后频率就会逐渐趋于平稳,若观察到监测到的高频声波信号持续减弱至低于原岩应力时下的声波信号值时,围岩内部积聚的弹性势能得到释放,应力集中程度降低,进而降低和消除冲击动力风险;

23、进一步地,在冲击地压风险消除后,恢复正常的掘进工作。当掘进工作面每推进14~16m,在距掘进巷道两侧钻设注co2钻孔,并在其后侧2~3m处设置地压监测孔。完成前一轮地压监测后,打开气阀让气囊泄气缩回,然后用夹持器将微震检波器从监测孔中拆出,并置于新钻设的监测孔中进行冲击地压的监测。同时将地音传感器从之前的探测杆尾部拆卸下来安装在新的探测杆尾部,并将之前的探测杆保留作为锚杆,起到围岩支护的作用。掘进巷道注co2卸压防冲工作结束后,依次关闭阀门3、阀门4、高压水泵1、阀门6及co2注入管2截止阀。

24、c、液态co2矿井地热增采降温子系统及方法

25、优选地,利用液态co2对矿井制冷降温和地热增采的主要优势如下:(1)液态co2作为传热介质相较水具有更低的温度和黏度,可显著增强工质与高热围岩的热量交换,提高热能采收效率的同时降低围岩温度,从而防治矿井热害问题;(2)液态co2流入高热围岩后发生相变成为热膨胀气体,可显著增加工质在地热循环过程的流动速度,从而有效减少循环过程的热能损失;(3)co2可作为存储介质用于地热能存储。当热源的产能溢于当前作业需求时,可以利用富余的热量来加热co2并将其储存在地热储罐中。而在需要额外供热时,可以释放储罐中的热膨胀co2传递热能,从而实现地热能的存储和循环利用。

26、1、液态co2矿井地热增采降温子系统

27、所述地液态co2矿井地热增采降温子系统包括co2井下中转站、矿井蓄水池、液态co2制备容器、高压水泵1、co2/水两用输运管路、液态co2换热装置、co2抽气泵、地热储罐;

28、进一步地,co2井下中转站与液态co2制备容器进气端的连接方式同co2矿化封存防灭火子系统一样;矿井蓄水池通过水管与液态co2制备容器的进液端相连,水管上装设有阀门7并连接有高压水泵2为液态co2的制备增压;高压水泵1可将液态co2输运至进、回风巷道;co2/水两用输运管路上连接有进、回风巷道围岩侧的液态换热装置,并在其尾部装有冷/热分离装置和温度计;此外,co2/水两用输运管路有分支与地热储罐相连,分支管路上依次装设有阀门8、阀门10,且在两阀门之间连接有co2抽气泵抽采富含热能的热膨胀co2;地热储罐与液态co2制备容器的动力端通过保温管路相连,并在管路上装设有阀门11。

29、2、液态co2矿井地热增采降温方法

30、所述地液态co2矿井地热增采降温方法,包括以下步骤:在进风巷道的右侧围岩和回风巷道的左侧围岩各布置一排液态co2换热钻孔,所布的换热钻孔与工作面推进方向的夹角呈90°,孔深18~20m,左右间隔4~6m。钻孔成形后,使用高压风将孔内残留的煤岩碎屑清理干净,然后将螺旋状的液态co2换热装置固定于孔内,并在换热装置尾部装设温度计。最后将液态co2换热装置与预设于co2/水两用输运管路上的接头相连。需要注意的是,在注入液态co2之前要确保输送管路上装设的co2注入管1的截止阀和液态co2注入管的截止阀关闭;

31、进一步地,完成上述准备工作后,打开阀门3,使co2从井下中转站流入液态co2制备容器。当制备容器中的压力与储罐中的压力平衡后,关闭阀门3。随后,打开阀门7,启动高压水泵2,通过高压水推动活塞对容器中的co2加压至超过7.4mpa,实现co2的液化。接着,依次打开阀门4、阀门5、冷/热分离装置和注冷管阀门,使注冷管中充满液态co2。完成充液后,关闭注冷管阀门,以确保注冷管中的液态co2与高热围岩持续进行热交换。液态co2与围岩换热后增压相变为气态co2,并突破微型单向阀进入排热管中二次储热。当观察到换热装置尾部的温度计显示的温度与围岩温度相等后,先关闭阀门4、阀门5和高压水泵1,紧接着打开排热管阀门、阀门8和阀门10,启动co2抽气泵,将换热管中的热膨胀气体储存至地热储罐;

32、进一步地,在完成初次降温换热后,后续充注液态co2降温换热的步骤略有不同。区别在于第二次的液态co2制备将不再打开阀门7和高压水泵2,而是打开阀门,利用储罐中的热膨胀co2代替高压水泵打水为液态co2制备提供动力。继续增加降温换热循环次数,直至环境温度下降至低于《煤矿安全规程》对采掘工作面空气温度的规定后停止充注液态co2降温换热。整体矿井降温及地热增采工作完成后,依次关闭排热管阀门、冷/热分离装置、阀门8、co2抽气泵和阀门10。

33、d、液态co2致裂增透-相变驱替瓦斯/注水增润减尘子系统及方法

34、优选地,液态co2作为一种优异的压裂液和驱替介质,在煤层致裂增透-相变促抽瓦斯/注水增润减尘发挥以下主要作用:(1)液态co2注入煤层后,其高渗低黏特性使其迅速渗入煤体原生孔隙中。同时液态co2本身固有的低温冻胀特性促使煤基质骨架收缩,并使煤中原始水分遇冷相变膨胀,从而进一步扩展孤立孔隙。在此基础上,辅以注水润湿煤体,即可实现预期煤层致裂增润减尘目标;(2)液态co2驱替ch4过程中的低温裂隙扩容及孔裂隙损伤发育效应优于co2—ch4竞争吸附膨胀作用,从而有效提高煤层渗透性。此外,在深部储层高低温和高地压下,液态co2增压相变为气态置换瓦斯,进而提高瓦斯解吸速率和加快其释放速度,达到相变置换驱替促抽瓦斯的目的。

35、1、液态co2致裂增透-相变驱替瓦斯/注水增润减尘子系统

36、所述地液态co2致裂增透-相变驱替瓦斯/注水增润减尘子系统包括co2井下中转站、矿井蓄水池、液态co2制备容器、地热储罐、高压水泵1、co2/水两用输运管路、液态co2注入管、瓦斯抽放管、瓦斯输运管路、瓦斯抽放泵、瓦斯储罐;

37、进一步地,co2井下中转站与液态co2制备容器进气端及地热储罐与液态co2制备容器动力端的连接方式同液态co2矿井地热增采降温子系统一致;高压水泵1可将液态co2输运至工作面两侧煤壁;co2/水两用输运管路上连接有工作面两侧煤壁的液态co2注入管,且在注入管上装有截止阀;瓦斯抽放管通过瓦斯输运管路与瓦斯储罐相连,瓦斯输运管路上装有阀门12,并连接有瓦斯抽放泵抽放瓦斯;此外,矿井蓄水池通过水管与高压水泵1相连,管路上装设有阀门13。

38、2、液态co2致裂增透-相变驱替瓦斯/注水增润减尘方法

39、所述地液态co2致裂增透-相变驱替瓦斯/注水增润减尘方法,包括以下步骤:在采煤工作面两侧煤壁上各布置有两排注液态co2钻孔,同时在每相邻的四个注液态co2钻孔中间布置有瓦斯抽放孔。所布的注液态co2钻孔与工作面推进方向夹角呈90°,孔深55~60m,左右间隔5~6m,上下间隔3~4m;瓦斯抽放孔的方向和深度与注液态co2钻孔一致,间距则依据注液态co2钻孔的布局进行设计。钻孔成形后,使用高压风将孔内残留的煤岩碎屑清理干净,然后分别将液态co2注入管和瓦斯抽放管埋入对应的钻孔内,接着用调配好的水泥砂浆进行封孔,封孔深度2.6~3.0m;

40、进一步地,待封孔段水泥砂浆凝固后,将液态co2注入管和瓦斯抽放管分别与预设于co2/水两用输运管路和瓦斯输运管路上的接头相连。在开始注液态co2之前,需再次确认co2/水两用输送管路上装设的co2注入管1的截止阀和冷/热分离装置关闭,并且检查封孔质量确保合格。上述准备工作完成后,打开阀门3,使液态co2制备容器中充满co2。然后关闭阀门3,打开阀门11,利用地热储罐中储存的热能向上推动活塞对容器里的co2增压使其液化。若地热储罐中的热能不足以满足制备需求,则关闭阀门11,转而打开阀门7和高压水泵2来为液态co2的制备提供必要的动力。液态co2制备完成后,打开阀门4和阀门5,使液态co2沿着输运管路流至采煤工作面两侧。然后打开液态co2注入管的截止阀,向煤层中注入液态co2进行致裂增透,同步打开阀门12,启动瓦斯抽放泵将煤层致裂增透区域内的瓦斯抽放至瓦斯储罐中。液态co2致裂增透过程的低温裂隙扩容与孔隙损伤发育效应显著提高了煤层渗透性,同时其相变膨胀能置换驱替ch4进而有效促抽瓦斯。煤层致裂增透后,关闭阀门4,随后打开阀门13并启动高压水泵1,将注液态co2管兼做注水管用于煤层注水润湿降尘。重复上述液态co2致裂-注水润湿煤体步骤,直至达到预期增润减尘目标。

41、与现有技术相比,本发明具备以下有益效果:

42、本发明将co2综合应用于煤层气开发和矿井灾害防治领域。主要优势如下:(1)通过向采空区冒落矸石堆内部注入co2降低煤氧复合速度,同时利用采掘伴生的煤基固废与co2反应制备碳酸盐浆液充填封闭采空区,既防治了采空区的遗煤自燃,又实现了co2的矿化封存;(2)利用co2对煤岩的孔裂隙结构改造和力学性能弱化作用,结合地压监测系统实时监测微震、地音反馈信息,确定冲击地压灾害潜伏区域,实现预先注入弱化煤岩卸压防冲;(3)液态co2作为传热工质,和围岩的显著温差促使其与围岩发生大量热交换,进而相变为气体储存富余的热能,这不仅降低了矿井环境温度,还促进了地热能开采利用;(4)液态co2作为压裂液,其高渗透和低粘性使其轻易渗入煤体原生孔隙,同时其低温冻胀特性导致煤基质收缩和孔隙扩张,显著提高煤层渗透性进而增加后续注水降尘煤体润湿面积。此外,液态co2增压相变膨胀可置换驱替瓦斯,从而提高瓦斯的解吸速率和加快其释放速度,有效促进瓦斯的抽采。

43、本发明实现了矿井粉尘、火灾、瓦斯、热害和冲击地压的一体化防治,整个灾害防治过程与采掘工作互不干扰,从而有效缓解矿井采掘接续紧张。所使用的微震传感器为可拆卸式,完成监测后可从监测孔中拆除重复使用,而与地音传感器配套使用的探测杆可以兼做锚杆,有效减少了施工成本和时间。此外,利用高热围岩的产出的热能为液态co2的制备供能,提高了地热能的循环效率并降低了co2制备成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113904.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表