一种油管切割装置及系统的制作方法

- 国知局

- 2024-07-27 10:34:04

本发明涉及化工机械领域,更具体地涉及一种油管切割装置及系统。

背景技术:

1、油管切割作业是油田作业过程中的一种常见工序。目前常见油管切割方式主要有爆炸切割、水力切割、机械切割等。其中爆炸切割通过点燃工具串内的预置火药爆炸进行切割,需要专业资质、施工风险大、切割断面不平整。水力切割和机械切割采用常规管柱下入切割工具进行切割,切割位置不精确、人工劳动强度大、切割效率低。

2、专利文献cn216642044u公开了一种管柱切割工具。该管柱切割工具包括:锚定组件,包括第一本体和锚定结构,锚定结构可转动地设置在第一本体上,以与待切割管柱限位止挡;锚定结构的转动轴线沿第一本体的径向;切割组件,包括第二本体、切割结构及扶正结构,切割结构可转动地设置在第二本体上,扶正结构相对于第二本体可伸缩地设置,以与待切割管柱限位止挡;动力装置,锚定组件通过动力装置与切割组件连接,动力装置带动锚定组件和切割组件转动;其中,切割结构位于锚定结构和扶正结构之间;锚定结构为多个,多个锚定结构沿第一本体的周向和/或轴向间隔设置。该管柱切割工具解决了现有技术中切割工具的居中稳定性较差的问题。然而,这类切割工具存在结构复杂、零部件较多等问题。由于组成部件较多,其在使用中出现故障的概率也相对较高。

3、因此,有必要研究一种结构更加简单、整体布置更优化的油管切割装置及系统。

技术实现思路

1、针对现有技术中存在的上述问题中的至少一项,本发明提供一种油管切割装置及系统。该油管切割装置部件相对较少、整体结构简单、易于操作且切割效率高。

2、为实现上述技术目的,本发明采用的技术方案如下:

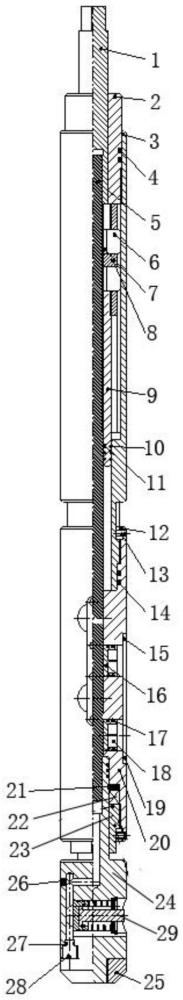

3、根据本发明的一方面,提供一种油管切割装置,包括:

4、驱动机构,其包括输出轴;

5、锚定机构,其包括锚体和锚爪,所述锚体具有沿中心轴线轴向贯通的第一腔体和由锚体外壁延伸至所述第一腔体的锚爪安装槽,所述锚爪设置在所述锚爪安装槽内并受液压作用而径向移动,所述驱动机构的输出轴设置在所述第一腔体内;

6、驱动活塞,其封闭所述输出轴和所述锚体的内壁之间的空隙以在所述驱动活塞下方形成密封液压腔,所述驱动活塞在所述输出轴的驱动下能够沿轴向移动以使所述液压腔中的液压改变,且所述驱动活塞轴向移动的下限位置高于所述锚爪安装槽;

7、切割机构,其固定连接在所述输出轴的下端并且能够相对于所述锚体转动,所述切割机构包括刀座和割刀组件,所述刀座设有轴向延伸的第二腔体和由刀座外壁延伸至所述第二腔体的割刀安装槽,所述割刀组件安装在所述割刀安装槽内并受液压作用而径向移动,所述第二腔体的上端与所述第一腔体下端对接且所述第二腔体的下端封闭。

8、根据本发明的一个实施例,所述输出轴包括电机传动轴和与所述电机传动轴固定连接的丝杠。

9、根据本发明的一个实施例,所述驱动活塞安装在所述丝杠上且两者采用螺纹连接。

10、根据本发明的一个实施例,所述锚体包括固定连接的上锚体和下锚体,所述驱动活塞设置在所述上锚体中,所述锚爪设置在所述下锚体中。

11、根据本发明的一个实施例,所述下锚体的内壁与所述丝杠间隙配合,所述上锚体的内壁与所述下锚体的内壁相比位于径向外侧以在两者连接部分形成内台阶,所述内台阶限制所述驱动活塞的下移下限。

12、根据本发明的一个实施例,所述上锚体的内壁设有轴向延伸的导向槽,所述驱动活塞外壁设有销块安装槽,销块的一端设置在所述销块安装槽内且相对端设置在所述导向槽中以限制所述驱动活塞使其轴向平移。

13、根据本发明的一个实施例,还包括上止挡件,所述上止挡件固定安装在所述上锚体的内壁和所述丝杠之间的空隙中以用于限制所述驱动活塞上移的上限。

14、根据本发明的一个实施例,所述下锚体包括沿周向分隔设置的多组锚爪安装槽。

15、根据本发明的一个实施例,每组所述锚爪安装槽包括沿轴向对齐排列的至少两个锚爪安装槽。

16、根据本发明的一个实施例,所述锚爪安装槽为圆柱形槽。

17、根据本发明的一个实施例,所述下锚体设有用于容纳所述压板的凹槽,所述压板为窄条形板且沿所述锚爪安装槽的直径延伸,所述压板的两端固定到所述下锚体上。

18、根据本发明的一个实施例,单个所述压板覆盖一组所述锚爪安装槽。

19、根据本发明的一个实施例,所述锚爪包括圆柱形主体,所述主体上部设有凹槽和位于凹槽两侧的爪齿,所述凹槽沿直径延伸且在安装至所述锚爪安装槽后与所述压板相对。

20、根据本发明的一个实施例,所述凹槽内设有至少一个弹簧安装孔,所述弹簧安装孔内设置弹簧,所述弹簧的上端抵靠至压板。

21、根据本发明的一个实施例,所述下锚体的腔体的底部部分比腔体的上部部分的径向尺寸大,所述刀座包括颈部和主体,所述颈部利用轴承支撑于所述下锚体的底部部分的内壁。

22、根据本发明的一个实施例,所述颈部套设在所述丝杠的底部且两者固定连接。

23、根据本发明的一个实施例,所述第二腔体包括从所述颈部上端沿中心轴线延伸至所述主体上部的第一段、在所述主体内沿径向延伸的第二段以及在所述主体内沿轴向延伸且相对于所述主体的中心轴线径向偏置的第三段,所述割刀安装槽在轴向上与所述第三段相对。

24、根据本发明的一个实施例,所述割刀组件包括割刀活塞、割刀、复位弹簧和止挡部件,所述割刀活塞设有沿其中心线延伸的凹口,所述割刀的下端插入所述凹口内且与所述割刀活塞固定连接,所述割刀活塞在凹口外围的部分中设有复位弹簧安装孔,所述复位弹簧安装在所述复位弹簧安装孔内,所述止挡部件固定安装在所述割刀安装槽的上部,所述复位弹簧的上端抵靠所述止挡部件。

25、根据本发明的另一方面,提供一种油管切割系统,其包括如上所述的油管切割装置和控制系统,所述控制系统向所述驱动机构发送命令以控制所述驱动机构的转动方向和转动的启停。

26、根据本发明的一个实施例,所述控制系统包括显示机构,所述显示机构用于显示包括电压值、电流值和行程位置的操作信息。

27、由于采用上述技术方案,本发明的油管切割装置和系统具有如下有益效果中的至少一项:

28、(1)本发明中切割机构与锚定机构整体密封,形成传力介质空间,仅需要一套电机及减速器组件提供动力,通过活塞运动压缩传力介质,即可实现锚定机构的锚定及切割机构的割刀外伸,其利用更少的部件实现了更高效的切割,且整个装置的布局巧妙,故障率更低;

29、(2)本发明的工具内部结构相对简单,维修方便,外径尺寸可设计的较小,满足小直径管柱电动切割,适用应用范围广泛,相较于其他常规切割方式,优势明显;

30、(3)本发明的控制系统具有实时监测信号、过载保护等作用,对电子元件有保护作用,控制系统为闭环控制,及时根据反馈情况对控制参数进行改变;

31、(4)本发明的控制系统可由地面上的计算机控制,操作简单,省时省力,起下速度快,校深快捷准确,切割断面平整,切割效率高,有效降低作业成本和施工风险。

本文地址:https://www.jishuxx.com/zhuanli/20240726/114042.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表