一种抽油机间抽方法及控制装置与流程

- 国知局

- 2024-07-27 10:35:45

本发明涉及是有开采,特别涉及一种抽油机间抽方法及控制装置。

背景技术:

1、国内外主要采用抽油机开采石油,截至目前国内共有超过21万口抽油机井,其中华北油田有抽油机井6500余口,开井6200口,占机采井开井总数的96%,年耗电超过3亿度,占油田生产总耗电近三分之一。随着油田开采进入中后期,地层供液能力下降,低产低效井增多,其中,日产液3吨以下油井占开井数的1/4,日产液5吨以下油井约占开井数的2/5。大量的这种井连续低效生产势必造成能耗浪费,并且动液面过低接近空抽造成抽油机设备的干磨损,导致抽油机光杆发热,加速设备的老化,导致设备停机维护时间增加和维护费用增加;空抽还可能造成气锁、液击等问题,甚至会造成抽油杆的断裂等事故。通过油井调参,如加大泵挂深度,以提供较大的生产压差;加长冲程、慢充数、小泵径,可以提高油井的提液量,但是一旦油井出现调参困难,即调参余地不太大时,长时间连续低效抽油所带来的负面影响将会加剧。因此采用间抽恢复油井供液能力再生产成为发展方向,这其中关键在于如何寻求出恰当合理的间抽生产制度,即停井时间和启井时间,使油井在不减产量的同时实现大幅节能提效,而人工间抽不仅费时费力效率低下(往返井场受各种因素影响),而且难以找准恰当的间抽工作制度,抑制油井生产潜能或浪费生产能耗。

2、智能间抽技术根据采集的油井数据自动计算生产状况,发送指令自动控制油井启停,节约人力物力,大幅提高工作效率并实现节能提效。通常现有的间抽生产有两种模式,一是采用固定的间抽制度,即通过井场安装时间控制器,设置好固定的启停时间,通过向继电器发送信号来控制抽油机的启停,这种时间控制器需要提前设置好启停时间间隔来控制抽油机的工作时间。这种控制方式实际上与人工控制方式没有本质区别,只不过其自动化程度提升,其控制的时间间隔也完全是根据经验来确定的,由于未考虑井下实际供液情况,就有可能产生两种结果:一、间隔时间设置太短,造成井下液面未恢复和合理位置就开始生产,造成电能的浪费;二、间隔时间设置过长,导致井下液面已经达到合理位置未及时生产,油井有效生产时间缩短,造成油井产量降低,未能发挥油井生产能力。固定时间的间抽制度不利于挖潜和节能,因此,必须根据不同的低效井具体井况采用不同的间抽生产制度,同一口井也不能长期采用固定的间抽生产制度,由于作业或地层压力变化,也需要不定期寻优。

3、智能间抽的第二种模式,通过采集油井传感器数据,自动计算出油井生产状态,判断油井是否需要停井,或停井一段时间后采用智能算法判断是否需要启井,即启停井时间完全自动,间抽生产制度也是智能化变动,在最佳的节能效果下最大限度发挥油井潜能。这块的关键就是如何在不影响产量的情况下优化间抽制度,大庆油田研发的不停机智能间抽技术以油井合理产能为目标,根据不同泵径、不同运行参数下动力学分析,以稳定流压生产、保证系统效率为原则,确定最佳的单井连续抽汲时间和停机不停抽摇摆时间,主要是为了防止天冷气温较低,完全停机后管线内液体易冻堵,停机后给驴头一个小的摇摆幅度,驴头左右晃动促使管线内液体处于来回流动状态防止凝固堵线,它可以实现分钟化周期管理(抽汲和停机时间优化到分钟),稳定流压生产,充分发挥油井潜能,主要应用于低温地区原油粘度大、易结蜡凝固的稠油井;从能耗方面看,停机后驴头仍然左右摇晃肯定继续耗有电量,与其他间抽技术中的停机后完全停抽(完全停机后能耗为零)相比能耗肯定不是最低,另外为了满足停机后驴头左右摇摆的需要,井上柜内必须有变频器或另行增加可控硅模块,通过变频器或可控硅模块来控制电机小幅正反旋转使驴头上下晃动,而油田绝大多数井都是工频运行井,这种方法增加了投资费用。长庆油田应用的智能间抽技术以功图数据为基础,研究供排关系变化,油井的停井时间和开井时间通过泵的充满程度来确定,绘制停井和开井时间关系曲线,找到拐点,拐点处的停井时间和开井时间即为间抽时的停井和开井时间,指导间抽制度动态优化。这种间抽方法不能实现产量可控下的智能优化,即采用拐点处的间抽制度不一定能保持产量比工频连续抽时不降,如油井智能间抽后需要维持较高的产量,节能考虑的少些,若间抽后造成产量下降生产单位肯定不允许。另外这些工作也亟需全程自动智能优化,减少人工干预。延长油田研发的《一种确定低渗透油井合理间抽制度的方法》,首先绘制ipr曲线;绘制液面高度h恢复曲线;设定开井时间t,确定油井关井时间t2;计算油井的间抽周期为t+t2;得到低渗透油间抽周期以及对间抽周期逐步校正。该方法数学计算步骤多,方法较复杂,也需要实时监测动液面,费用较高。

技术实现思路

1、本发明的目的是提供一种抽油机间抽方法及控制装置。

2、为此,本发明技术方案如下:

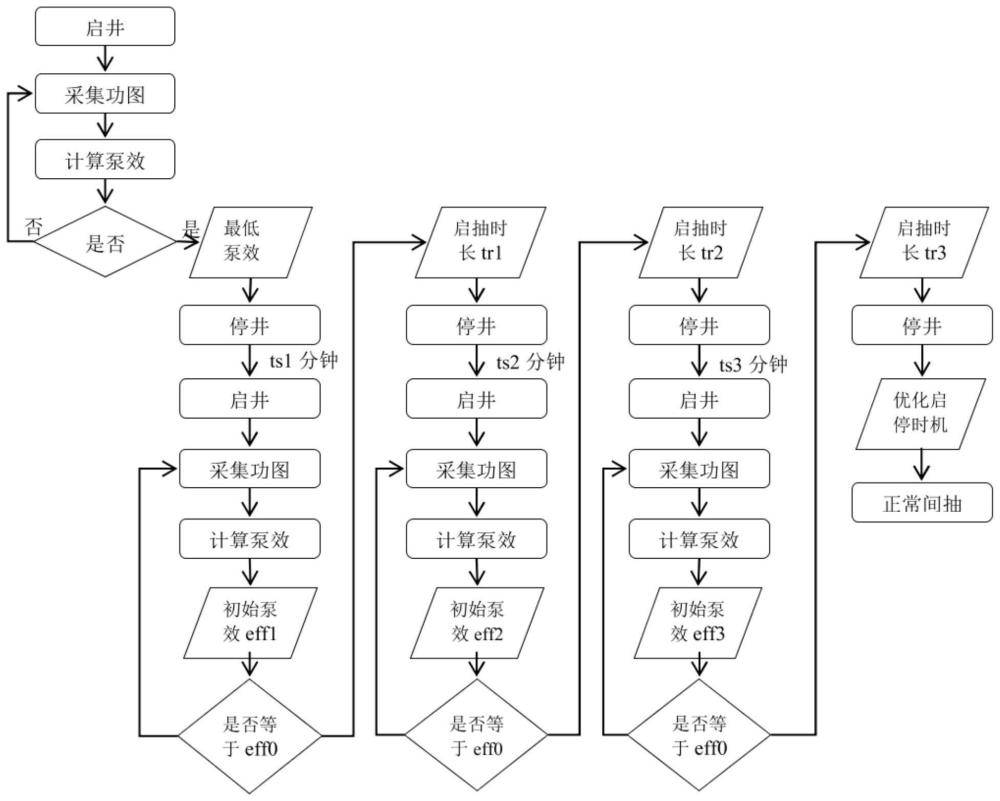

3、一种抽油机间抽方法,包括如下步骤:

4、步骤1:预设最低泵效阈值,启井后控制器发送采集示功图指令给rtu,开始采集功图;

5、步骤2:读取rtu采集的示功图,并计算泵效,多次计算查看泵效是否稳定,若不稳定返回上一步,稳定后进入下一步;

6、步骤3:持续运行直至采集的功图计算出的泵效达到最低泵效阈值,停井,预设初设停井时长ts1分钟,开始计时,停井时长满后启井,并同时计时;

7、步骤4:读取rtu采集的示功图,并计算初始泵效,

8、步骤5:判断初始泵效是否为最低泵效阈值,若大于阈值,继续抽汲,并再次发送采集功图指令,直至泵效达到阈值;若已达到阈值,则发送停抽指令,记录此次启抽时长tr1,并计算是否满足第一约束条件,若满足,进入下一步,若不满足,更换初设停井时长,重复步骤3-步骤5;

9、步骤6:更换停井时长,在上次停井时长的基础上增加一个步长,并开始计时;

10、步骤7:停井时长满后同时开始计时,定时间采集功图并计算泵效;泵效直至达到阈值后再次停井,记录下此次启抽时长,判断第一约束条件是否满足,若满足则进入下一步,若未满足调整约束条件为第二约束条件,重复步骤6-步骤7直至满足条件为止;

11、步骤8:在上次停机时间基础上再增加一个步长,重复步骤6-步骤7,记录下多次停井时长和启抽时长,寻找最优间抽启停制度;

12、步骤9:按照寻优的制度进入正常间抽状态,一段时间作业后再次重启上电,重新对间抽制度寻优,重复步骤1-8重新寻优。

13、进一步的,所述的第一约束条件为:ηt*x≥η0*(1+x);所述第二约束条件为:ηt*x≥η0*(1+x)*0.9;

14、其中,ηt为某时刻或一段时间的泵效,η0为工频连续生产时长的泵效,x为此刻或一段时间的斜率,为某阶段启抽时长与此阶段停井时长的比值。

15、进一步的,所述η0的计算方法为:间抽启动后,连续抽汲使泵效能够达到的稳定状态下的最低值即为工频连续抽时的泵效。

16、进一步的,所述泵效是否稳定的判断标准为:若泵效变波动在20%以内,则认定泵效达到稳定。

17、进一步的,每次启抽之前还包括如下步骤:控制器发送启井指令,语音喇叭报警提示启井,同时通过雷达判断是否有活物在抽油机附近,若有则等待直至活物离开。

18、进一步的,所述寻找最优间抽启停制度的方法为:

19、1)根据寻优记录的不同停井时长和启抽时长,以停井时长为横坐标、以启抽时长为纵坐标将记录的不同间抽制度汇入坐标系形成曲线;

20、2)分别计算出不同间抽制度下对应时长的斜率,即斜率=启抽时长/停井时长;

21、3)计录每一采集时刻下的泵效,计算泵效与斜率的乘积,即优化目标;

22、4)判断出泵效与斜率乘积满足约束条件的情况,若一直满足约束条件则一直寻优间抽制度,直至不能满足约束条件为止,此时最优目标值对应的那组间抽制度作为优化后的间抽制度,按此运行即可。

23、本发明同时提供了一种抽油机间抽控制装置,包括井口示功仪、柜内rtu、控制器、油井启停模块、电表、集线器、转换开关;

24、所述井口示功仪用来采集油井运行示功图;所述rtu负责向示功仪发送采集指令并从示功仪接收采集的功图,并根据控制器对它的指令情况发送启停指令给启停模块控制抽油机启停;所述控制器内嵌智能优化算法,算法自动对油井进行优化,发送启停指令给rtu;所述油井启停模块通过强电线路直接控制电机启停;所述电表用于测试油井耗电量,以便统计和对比节能情况;所述集线器用于柜内信号线转接传输;所述转换开关用于智能间抽模式和工频运行模式间的切换。

25、进一步的,还包括显示屏、语音喇叭和感应雷达;所述显示屏用于采集到的功图数据信息显示和生产时间、停井时间显示;所述语音喇叭用于抽油机启抽前的语音报警提示;所述感应雷达用于实时扫描抽油机附件带温感的活物。

26、进一步的,还包括空开,所述空开用于过流保护,若出现电流或负载过大等情况,自动断开电源对油井停机保护,防止硬抽汲对油井设备带来损害。

27、与现有技术相比,该抽油机间抽方发及控制装置以采集的示功图数据为基础,自动计算出泵效反映动液面变化,并根据抽油过程中液面变化以产量控制为约束条件智能优化抽汲时间,达到停抽界限时自动停井,依据供液恢复情况确定启抽时间,其中的关键是供液恢复到哪步开始启抽是最优的,通过动态优化停机时间长度和抽汲时间长度来达到产量可控的智能优化效果,该技术智能化程度高,全程自动智能优化,勿需人工干预,方法可靠、思路新颖,投资合理;可解决大量低产低效井工作效率低、人工间抽工作量大、间抽制度不合理带来的产液不稳定、节能效果不理想等问题。

本文地址:https://www.jishuxx.com/zhuanli/20240726/114169.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。