一种油气井双级射流负压抽砂管柱的制作方法

- 国知局

- 2024-07-27 10:51:37

本发明涉及冲砂解堵,特别涉及一种油气井双级射流负压抽砂管柱。

背景技术:

1、对于负压出砂的油气水平井、煤层气水平井及出砂严重的低压漏失深井,出泥砂、出水、出煤粉常会伴随生产全过程,尤其是疏松出砂地层、压裂投产的煤层,因砂泥、煤粉在水平井内底部的沉积、堆积,会严重的堵塞射孔炮眼、产出通道和生产管柱的正常起下,对于这类负压、欠压和不宜正压冲洗的油气层及煤层,采用现有的冲砂解堵技术及工具均难以做到抽捞砂时动力液不会倒灌到油气储层或煤层,不仅难以达到理想的抽砂效果,而且动力液容易漏入和倒灌入油气储层和煤层,反而对储层造成伤害,导致产能剧降和砂卡管柱等风险;常用的气体泡沫排砂效率低、耗费大,且还存有施工安全风险;常用的水力循环冲砂,对于水平段较长、井的位垂比较大的水平井,施工管柱抽送也很困难,施工管柱被砂卡风险较高,现有的双管水力射流清砂技术也因双管续接管柱不便,施工压力高,需要施工排量大,对于水平段较长的井施工管柱不易推进,并极易发生管路内沉砂堵塞和砂卡管柱现象;另外,现有的射流负压抽吸装置一般采用一级射流,且采用圆形喷嘴,在高排量抽吸高含砂液时容易被大颗粒砂堵塞射流流道及管柱,而导致施工停顿及失败,而且,对射流泵的喉管的磨损大,导致其使用寿命短,无法满足深井、水平井等的冲砂解堵需要。

技术实现思路

1、本发明的目的就是针对现有技术存在的上述缺陷,提供一种油气井双级射流负压抽砂管柱,本发明通过正循环射流排砂泵和环形射流抽砂器的两级接力,且通过吹砂喷嘴和旋液钻头的配合,喷出的动力液的流量小于环形射流抽砂器的吸入量,从而保证了皮碗封隔器以下的油气生产井段处于负压状态,避免了动力液倒灌到油气储层的现象,实现了深井和水平井的抽砂作业,满足了深井、水平井等的冲砂解堵需要。

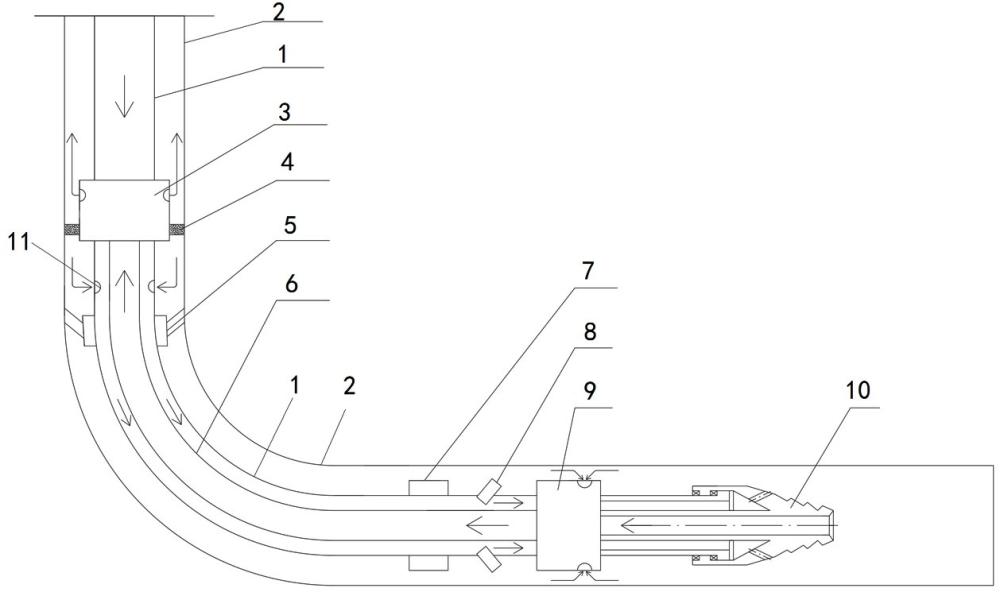

2、本发明提到的一种油气井双级射流负压抽砂管柱,其技术方案是:包括油管和套管,其中,还包括正循环射流排砂泵、滤砂分水器、皮碗封隔器、小油管、扶正器、吹砂喷嘴、环形射流抽砂器和旋液钻头,所述正循环射流排砂泵通过油管下入到套管内,在正循环射流排砂泵的外侧安装滤砂分水器,正循环射流排砂泵的下端通过油管和小油管连接井下水平段的环形射流抽砂器,且在正循环射流排砂泵的下方一段距离安装皮碗封隔器,皮碗封隔器的上方的油管设有一组以上的进液孔;在环形射流抽砂器的前端的油管上安装扶正器和一组以上的吹砂喷嘴,所述吹砂喷嘴喷出的流量小于环形射流抽砂器的吸入量,在环形射流抽砂器的后端连接旋液钻头,高压动力液通过井口沿着油管进入第一级的正循环射流排砂泵,与井下的携砂液混合后形成混合液沿着油管和套管之间的环空,一部分上提到地面,另一部分向下经过滤砂分水器向下通过进液孔进入到油管与小油管之间的环空,作为井下水平段的环形射流抽砂器的动力液,吹砂喷嘴和旋液钻头带动水平段的泥砂搅拌,形成的携砂液进入到环形射流抽砂器,与动力液混合后形成井下的混合液,并通过环形射流抽砂器送入到正循环射流排砂泵,形成双级射流负压抽砂。

3、优选的,上述的环形射流抽砂器包括外管、内管、杆式泵芯、环形喉管、环形喷嘴、转流孔、旋砂动力液通道、进砂液流通道,所述外管的内腔安装内管,外管的端部外壁安装一组以上的旋砂动力液通道,所述内管的端部与外管的端部连接固定,且内管设有多个转流孔,用于将外管和内管连通;所述内管的内腔安装杆式泵芯,杆式泵芯与内管的内壁之间形成环形喉管和环形扩散腔,所述杆式泵芯的端部设有环形喷嘴,环形喷嘴的内部设有进砂液流通道,且进砂液流通道位于内管的端部内腔。

4、优选的,上述的杆式泵芯由锥形杆和直杆连接组成,所述直杆的左端连接锥形杆,所述锥形杆为外细内粗的锥形杆结构,且锥形杆与内管内壁形成的腔体为环形扩散腔,直杆与内管内壁形成的腔体为环形喉管。

5、优选的,上述的环形喷嘴与杆式泵芯之间设有混液孔,将地层的携砂液与来自转流孔的动力液通过混液孔混合后沿着环形喉管向外,并沿着环形扩散腔向外流出。

6、优选的,上述的正循环射流排砂泵包括耐磨合金喷嘴、耐磨合金喉管、泵芯、混合液出口、混砂液进口、动力液入泵口和泵体,所述泵体的上端通过动力液入泵口连接油管,在动力液入泵口的下方设有耐磨合金喷嘴,在耐磨合金喷嘴下方的泵体的内腔安装泵芯,泵芯的上部安装耐磨合金喉管,泵芯的下部设有锥形结构的扩散腔,所述扩散腔的下端设有混合液出口,且混合液出口穿过泵芯伸出到泵体的外壁;所述泵芯与泵体的内壁之间设有混砂液进液通道,且混砂液进液通道与泵体的下端的混砂液进口连通。

7、优选的,上述的旋液钻头包括钻头外连接管、旋转轴承、切向喷嘴、钻头总成和钻头内连接管,所述钻头外连接管的外端与油管连接,钻头外连接管的内腔安装钻头内连接管,钻头内连接管的外端与小油管连接;所述钻头外连接管的外端通过旋转轴承连接钻头总成,所述钻头总成的外壁设有一组以上的切向喷嘴。

8、优选的,上述的钻头总成为锥形结构,且外壁设有搅拌凸起,在钻头总成的中心设有混砂液通道,所述混砂液通道与钻头内连接管连接为一体结构;所述钻头内连接管与钻头外连接管之间形成的空腔一端与旋砂动力液通道连通,另一端与切向喷嘴连通,动力液沿着切向喷嘴喷出带动钻头总成旋转,搅动水平段井内的泥砂形成携砂液,携砂液沿着混砂液通道被吸入到环形射流抽砂器。

9、优选的,上述的滤砂分水器包括上接头、上凸台、中心管本体、微孔滤砂环片、下凸台、下接头,所述中心管本体的上部设有上凸台,下部设有下凸台,在中心管本体的外壁安装多组微孔滤砂环片,所述上凸台的上方设有上接头,下凸台的下部设有下接头。

10、优选的,上述的微孔滤砂环片为环形结构,且分布有多个纵向设置的微孔,所述微孔滤砂环片通过固定座安装在中心管本体的外壁上。

11、与现有技术相比,本发明的有益效果具体如下:

12、本发明通过吹砂喷嘴和旋液钻头喷出的动力液的流量小于环形射流抽砂器的吸入量,从而保证了皮碗封隔器以下的油气生产井段处于负压状态,保障了在负压条件下的抽砂解堵,有效避免了动力液倒灌油气储层或煤层的现象,保护了储层,在抽砂过程兼有对射孔炮眼及地层液产生负压返排堵塞物的增渗和扩通产液渗流通道的作用,保证了抽砂和解堵施工的双重效果;

13、本发明的滤砂分水器可大幅度节省入井的动力液的循环用量,并减低液流摩阻能耗,可提高抽砂效率并降低井口动力液的压力,便于安全施工;本发明的环形射流抽砂器,在高排量抽吸高含砂液时不容易被大颗粒砂堵塞射流流道及管柱,也可有效降低高含砂液对射流泵的喉管的磨损,延长了使用寿命,从而保障了一次管柱可以完成长井段、大砂量清排对工具的需要;

14、本发明的正循环射流排砂泵,采用了耐磨合金喷嘴和耐磨合金喉管,提高了耐磨性能,而且,可以实现与井下的环形射流抽砂器的接力配合,将深井和水平井的携砂液送出到地面,实现了两级连续射流抽砂,进一步提高了抽砂效率,满足了深井、水平井等的冲砂解堵需要。

技术特征:1.一种油气井双级射流负压抽砂管柱,包括油管(1)和套管(2),其特征是:还包括正循环射流排砂泵(3)、滤砂分水器(4)、皮碗封隔器(5)、小油管(6)、扶正器(7)、吹砂喷嘴(8)、环形射流抽砂器(9)和旋液钻头(10),所述正循环射流排砂泵(3)通过油管(1)下入到套管(2)内,在正循环射流排砂泵(3)的外侧安装滤砂分水器(4),正循环射流排砂泵(3)的下端通过油管(1)和小油管(6)连接井下水平段的环形射流抽砂器(9),且在正循环射流排砂泵(3)的下方一段距离安装皮碗封隔器(5),皮碗封隔器(5)的上方的油管(1)设有一组以上的进液孔(11);在环形射流抽砂器(9)的前端的油管(1)上安装扶正器(7)和一组以上的吹砂喷嘴(8),所述吹砂喷嘴(8)喷出的流量小于环形射流抽砂器(9)的吸入量,在环形射流抽砂器(9)的后端连接旋液钻头(10),高压动力液通过井口沿着油管(1)进入第一级的正循环射流排砂泵(3),与井下的携砂液混合后形成混合液沿着油管(1)和套管(2)之间的环空,一部分上提到地面,另一部分向下经过滤砂分水器(4)向下通过进液孔(11)进入到油管(1)与小油管(6)之间的环空,作为井下水平段的环形射流抽砂器(9)的动力液,吹砂喷嘴(8)和旋液钻头(10)带动水平段的泥砂搅拌,形成的携砂液进入到环形射流抽砂器(9),与动力液混合后形成井下的混合液,并通过环形射流抽砂器(9)送入到正循环射流排砂泵(3),形成双级射流负压抽砂。

2.根据权利要求1所述的油气井双级射流负压抽砂管柱,其特征是:所述的环形射流抽砂器(9)包括外管(9.1)、内管(9.2)、杆式泵芯(9.3)、环形喉管(9.4)、环形喷嘴(9.5)、转流孔(9.6)、旋砂动力液通道(9.7)、进砂液流通道(9.8),所述外管(9.1)的内腔安装内管(9.2),外管(9.1)的端部外壁安装一组以上的旋砂动力液通道(9.7),所述内管(9.2)的端部与外管(9.1)的端部连接固定,且内管(9.2)设有多个转流孔(9.6),用于将外管(9.1)和内管(9.2)连通;所述内管(9.2)的内腔安装杆式泵芯(9.3),杆式泵芯(9.3)与内管(9.2)的内壁之间形成环形喉管(9.4)和环形扩散腔(9.9),所述杆式泵芯(9.3)的端部设有环形喷嘴(9.5),环形喷嘴(9.5)的内部设有进砂液流通道(9.8),且进砂液流通道(9.8)位于内管(9.2)的端部内腔。

3.根据权利要求2所述的油气井双级射流负压抽砂管柱,其特征是:所述的杆式泵芯(9.3)由锥形杆(9.3.1)和直杆(9.3.2)连接组成,所述直杆(9.3.2)的左端连接锥形杆(9.3.1),所述锥形杆(9.3.1)为外细内粗的锥形杆结构,且锥形杆(9.3.1)与内管(9.2)内壁形成的腔体为环形扩散腔(9.9),直杆(9.3.2)与内管(9.2)内壁形成的腔体为环形喉管(9.4)。

4.根据权利要求3所述的油气井双级射流负压抽砂管柱,其特征是:所述的环形喷嘴(9.5)与杆式泵芯(9.3)之间设有混液孔(9.5.1),将地层的携砂液与来自转流孔(9.6)的动力液通过混液孔(9.5.1)混合后沿着环形喉管(9.4)向外,并沿着环形扩散腔(9.9)向外流出。

5.根据权利要求4所述的油气井双级射流负压抽砂管柱,其特征是:所述的正循环射流排砂泵(3)包括耐磨合金喷嘴(3.1)、耐磨合金喉管(3.2)、泵芯(3.3)、混合液出口(3.4)、混砂液进口(3.5)、动力液入泵口(3.6)和泵体(3.7),所述泵体(3.7)的上端通过动力液入泵口(3.6)连接油管(1),在动力液入泵口(3.6)的下方设有耐磨合金喷嘴(3.1),在耐磨合金喷嘴(3.1)下方的泵体(3.7)的内腔安装泵芯(3.3),泵芯(3.3)的上部安装耐磨合金喉管(3.2),泵芯(3.3)的下部设有锥形结构的扩散腔(3.8),所述扩散腔(3.8)的下端设有混合液出口(3.4),且混合液出口(3.4)穿过泵芯(3.3)伸出到泵体(3.7)的外壁;所述泵芯(3.3)与泵体(3.7)的内壁之间设有混砂液进液通道(3.9),且混砂液进液通道(3.9)与泵体(3.7)的下端的混砂液进口(3.5)连通。

6.根据权利要求5所述的油气井双级射流负压抽砂管柱,其特征是:所述的旋液钻头(10)包括钻头外连接管(10.1)、旋转轴承(10.2)、切向喷嘴(10.3)、钻头总成(10.4)和钻头内连接管(10.5),所述钻头外连接管(10.1)的外端与油管(1)连接,钻头外连接管(10.1)的内腔安装钻头内连接管(10.5),钻头内连接管(10.5)的外端与小油管(6)连接;所述钻头外连接管(10.1)的外端通过旋转轴承(10.2)连接钻头总成(10.4),所述钻头总成(10.4)的外壁设有一组以上的切向喷嘴(10.3)。

7.根据权利要求6所述的油气井双级射流负压抽砂管柱,其特征是:所述的钻头总成(10.4)为锥形结构,且外壁设有搅拌凸起,在钻头总成(10.4)的中心设有混砂液通道(10.6),所述混砂液通道(10.6)与钻头内连接管(10.5)连接为一体结构;所述钻头内连接管(10.5)与钻头外连接管(10.1)之间形成的空腔一端与旋砂动力液通道(9.7)连通,另一端与切向喷嘴(10.3)连通,动力液沿着切向喷嘴(10.3)喷出带动钻头总成(10.4)旋转,搅动水平段井内的泥砂形成携砂液,携砂液沿着混砂液通道(10.6)被吸入到环形射流抽砂器(9)。

8.根据权利要求7所述的油气井双级射流负压抽砂管柱,其特征是:所述的滤砂分水器(4)包括上接头(4.1)、上凸台(4.2)、中心管本体(4.3)、微孔滤砂环片(4.4)、下凸台(4.5)、下接头(4.6),所述中心管本体(4.3)的上部设有上凸台(4.2),下部设有下凸台(4.5),在中心管本体(4.3)的外壁安装多组微孔滤砂环片(4.4),所述上凸台(4.2)的上方设有上接头(4.1),下凸台(4.5)的下部设有下接头(4.6)。

9.根据权利要求8所述的油气井双级射流负压抽砂管柱,其特征是:所述的微孔滤砂环片(4.4)为环形结构,且分布有多个纵向设置的微孔(4.4.1),所述微孔滤砂环片(4.4)通过固定座(4.4.2)安装在中心管本体(4.3)的外壁上。

技术总结本发明涉及冲砂解堵技术领域,特别涉及一种油气井双级射流负压抽砂管柱。其技术方案是:正循环射流排砂泵通过油管下入到套管内,在正循环射流排砂泵的外侧安装滤砂分水器,正循环射流排砂泵的下端通过油管和小油管连接井下水平段的环形射流抽砂器,在环形射流抽砂器的前端安装扶正器和吹砂喷嘴,在环形射流抽砂器的下端连接旋液钻头。其有益效果是:本发明通过正循环射流排砂泵和环形射流抽砂器的两级接力,且通过吹砂喷嘴和旋液钻头的配合,喷出的动力液的流量小于环形射流抽砂器的吸入量,从而保证了皮碗封隔器以下的油气生产井段处于负压状态,避免了动力液倒灌到油气储层的现象,满足了深井、水平井等的冲砂解堵需要。技术研发人员:张广卿,高俊民,张忱泽受保护的技术使用者:山东成林石油工程技术有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/116086.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表