一种铜及其合金表面微弧氧化处理方法

- 国知局

- 2024-07-27 11:00:41

本发明涉及铜表面处理的,尤其涉及一种铜及其合金表面微弧氧化处理方法。

背景技术:

1、铜合金因其优异的导电性、导热性、电磁屏蔽性和高强度,常用作集成电路、电磁屏蔽线、显示散热板等,然而铜合金暴露在潮湿和盐雾环境中容易发生严重的腐蚀,造成巨大的损失和安全问题。因此铜合金在使用时往往会对其表面进行处理,以提高耐腐蚀性能。

2、微电弧氧化又称为等离子电解氧化,是由传统阳极氧化技术发展起来的额一种高压阳极氧化技术,通过在al、mg和ti等阀门金属表面产生电弧放电,并通过等离子体化学、热化学和电化学机制,在金属基体表面原位生长陶瓷涂层,与普通阳极氧化工艺相比,微电弧氧化工艺制备的陶瓷层具有优异的耐腐蚀性能和耐磨性,且其厚度更为可控。

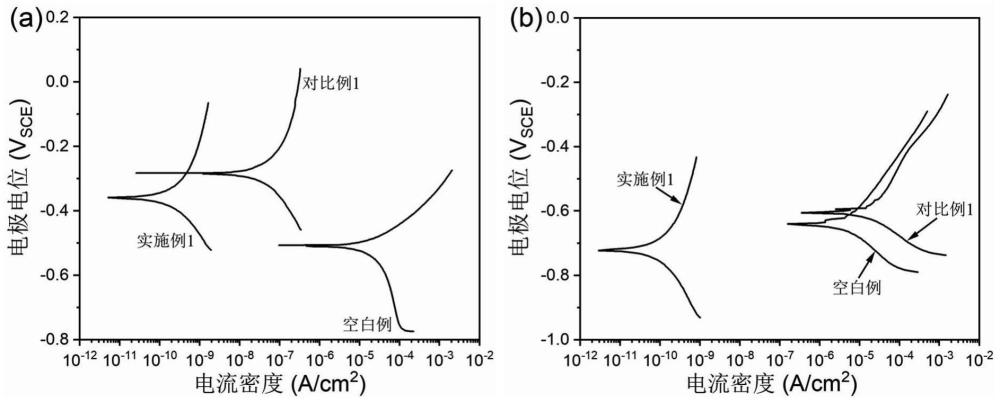

3、然而,在面对铜/铜合金这类非阀门金属在微电弧氧化处理中,很难建立高电阻绝缘涂层,通常需要使用磁控溅射、等离子喷涂和热喷涂等预处理技术来进行电弧氧化处理,其处理工艺复杂且成本较高。目前,对铜及其合金进行微电弧氧化时,电压均在400v以上,如专利:cn 114525566a报道,铜及其合金的微弧氧化工艺参数为电压650-750v,恒定电流2a/cm2或6a/cm2,然后进行高温氧化处理,腐蚀电流密度与cu相比明显下降,由5.6×10-6a/cm2(cu)降到1.6×10-6a/cm2。如专利:cn110016708a所述,通过施加500-900v的恒定电压或20-100a/dm2的恒定电流,在铜合金表面成功进行了微弧氧化处理,腐蚀电流密度与黄铜基体相比下降了约两个数量级,降到了10-6a/cm2左右,一定程度上提高了黄铜的耐腐蚀性。然而微弧氧化施加高电压会导致能耗成本较高,且在操作过程中易对操作人员产生较大的安全隐患,因此亟需提供一种方案改善这一问题。

技术实现思路

1、本发明的目的在于提供一种铜及其合金表面微弧氧化处理方法,采用较低电压不易对操作人员产生较大的安全隐患,同时操作简单、效率高、能耗低且普适性好,处理后的铜材料具有超疏水性和高耐腐蚀性。

2、本发明提供的一种铜及其合金表面处理方法,包括以下步骤:在微弧氧化液中,以铜基材为正极、铅板为负极,在电压100-150v、频率3000-5000hz下,对铜基材表面进行恒压微弧氧化30-40min后,取出微弧样品;

3、将微弧样品浸没于后处理液中,在20-30℃下搅拌24-48h后,制得表面生成复合膜层的铜基材;所述后处理液中包括4-6wt.%的植酸、5-10wt.%的硅烷和浓度1-5%的氨水。

4、本发明提供的一种铜及其合金表面处理方法,采用100-150v的电压,不但能够降低电能消耗,还能够消除安全隐患,同时所制得的微弧氧化-硅烷复合膜层与铜基材相比,其腐蚀电流密度大幅下降,能够改善铜基材耐腐蚀性能差的问题,同时由于硅烷界面层与微弧氧化层之间的紧密结合,改变了复合膜层的润湿性,从而具有超疏水的特性,这极大的延长了铜材料整体的使用寿命。

5、可选地,所述硅烷包括己基三甲氧基硅烷、乙烯基三乙氧基硅烷、丁基三乙氧基硅烷、戊基三乙氧基硅烷、异丁基三乙氧基硅烷、乙酰乙基三乙氧基硅烷中的任意一种。

6、可选地,在微弧氧化液中以铜基材为正极、铅板为负极时,所述铜基材的表面粗糙度为0.03-0.05μm。

7、可选地,所述微弧氧化液中溶解有10-20g/l的na2sio3·9h2o、5-10g/l的koh和6-15g/l的edta。

8、可选地,在微弧氧化液中以铜基材为正极、铅板为负极时,所述铜基材包括铜及其合金。

技术特征:1.一种铜及其合金表面微弧氧化处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述硅烷包括己基三甲氧基硅烷、乙烯基三乙氧基硅烷、丁基三乙氧基硅烷、戊基三乙氧基硅烷、异丁基三乙氧基硅烷、乙酰乙基三乙氧基硅烷中的任意一种。

3.根据权利要求1所述的方法,其特征在于,在微弧氧化液中以铜基材为正极、铅板为负极时,所述铜基材的表面粗糙度为0.03-0.05μm。

4.根据权利要求1所述的方法,其特征在于,所述微弧氧化液中溶解有10-20g/l的na2sio3·9h2o、5-10g/l的koh和6-15g/l的edta。

5.根据权利要求1所述的方法,其特征在于,在微弧氧化液中以铜基材为正极、铅板为负极时,所述铜基材包括铜及其合金。

技术总结本发明提供了一种铜及其合金表面微弧氧化处理方法,涉及铜表面处理的技术领域。包括以下步骤:在微弧氧化液中,以铜基材为正极、铅板为负极,在电压100‑150V、频率3000‑5000Hz下,对铜基材表面进行恒压微弧氧化30‑40min后,取出微弧样品;将微弧样品浸没于后处理液中,在20‑30℃下搅拌24‑48h后,制得表面生成复合膜层的铜基材;所述后处理液中包括4‑6wt.%的植酸、5‑10wt.%的硅烷和浓度1‑5%的氨水。本发明采用较低电压不易对操作人员产生较大的安全隐患,同时操作简单、效率高、能耗低且普适性好,处理后的铜材料具有超疏水性和高耐腐蚀性。技术研发人员:冯开轩,胡志,胡强,管博,饶锡新,罗超受保护的技术使用者:南昌大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/116970.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表