一种小口径身管内膛溶液强制流动镀铬装置的制作方法

- 国知局

- 2024-07-27 11:01:27

本发明属于工装领域,具体涉及一种小口径身管内膛溶液强制流动镀铬装置。

背景技术:

1、小口径火炮身管内膛需要承受高温、强摩擦、强腐蚀,服役环境恶劣,仅靠身管自身基体材料很难满足其使用要求。由于铬镀层具有光亮、坚硬、耐磨和耐腐蚀等优良性能,因此在小口径身管内膛电镀领域中被广泛应用。

2、常见身管镀铬过程是将身管浸入溶液中,依靠电镀产生气体带动身管内膛溶液流动,该方法的缺陷是电镀过程中溶液流动慢,很容易产生浓差极化,导致镀铬层均匀性变差,特别是大电流电镀时,身管口部和尾部的镀层厚度差更加明显,致使零件尺寸不符合设计要求。

3、溶液强制流动镀铬法与常见身管镀铬方法不同,溶液强制流动镀铬过程中身管不浸入溶液,能够使镀层结晶明显变细,厚度差很小,但是采用溶液强制流动镀铬时电解液须在外加压力下以一定流速在身管内膛所有部位中稳定循环流动,否则会出现局部铬层不均甚至无铬的现象,影响产品质量。由于火炮身管在镀槽外,溶液又加压流过身管内膛,因此对镀铬装置密封性要求比较高;另外,溶液强度流动镀铬过程中电流密度大,是普通镀铬的4~5倍,因此对镀铬装置的导电性也有较高要求。

4、小口径身管的特点是长径比大,流动镀铬过程中,阳极需要穿过身管内膛并与内膛每一个部位之间保持比较恒定的间隙,否则会造成局部电流过大,从而导致身管内膛局部铬层粗糙不均匀,甚至可能会烧蚀内膛使身管报废。

5、综上所述,需要设计一种溶液强制流动镀铬装置,满足小口径火炮身管内膛镀铬要求。

技术实现思路

1、本发明的目的在于解决现有技术所存在的溶液强制流动镀铬时对镀铬装置密封性和导电性要求,确保身管内膛获得均匀镀层,而提供了一种小口径身管内膛溶液强制流动镀铬装置,既满足小口径身管内膛溶液强制流动镀铬的密封要求,又使阳极与电源连接处有较大的接触面积,具有极高的导电性,可采用大电流镀铬,镀铬效率高,同时在镀铬之前能够拉紧阳极,防止阳极局部偏向身管内膛一侧,保证小口径身管流动镀铬的可靠性。

2、为实现上述目的,本发明所提供的技术解决方案是:

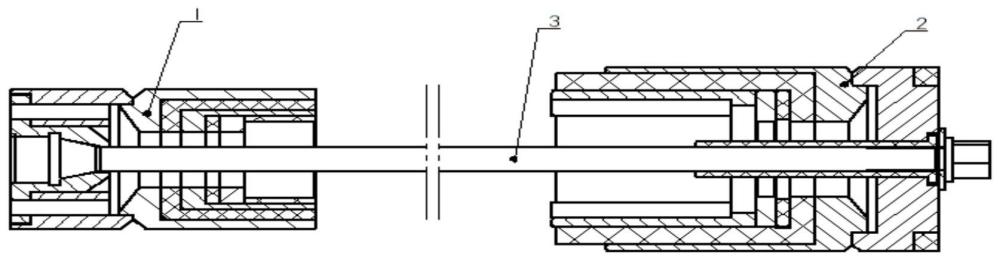

3、一种小口径身管内膛溶液强制流动镀铬装置,其特别之处在于,包括口部夹具1、尾部夹具2和阳极组合3;身管同轴套装在阳极组合3上,阳极组合两端分别固定在口部夹具和尾部夹具上;

4、所述口部夹具1包括阳极定位套4、第一帽体组合5、第一绝缘衬套6、第一套管7、第一密封圈8、第一阴极圈9和密封套10;

5、所述第一帽体组合5中部沿轴线开设多阶通孔,阳极定位套4固定在第一帽体组合一端的通孔中,第一绝缘衬套6、第一套管7、第一密封圈8、第一阴极圈9和密封套10依次安装于第一帽体组合另一端的通孔中;所述台阶通孔中且靠近阳极定位套一端为锥形孔;

6、所述第一帽体组合5一端端面上沿轴向设有多个输液孔,镀铬时溶液能够从身管口部内膛通过输液孔流出至溶液槽中;

7、所述第一帽体组合外圆部分与电源阳极连接;

8、所述阳极定位套4中设有多阶通孔,靠近底端位置为锥孔;

9、所述尾部夹具2包括第二帽体组合14、第二绝缘衬套15、第二密封圈16、第二阴极圈17、定位圈18和第二套管19;

10、所述第二帽体组合14中部沿轴线开设多阶通孔,第二绝缘衬套15、第二密封圈16、第二阴极圈17和定位圈18依次安装于第二帽体组合一端的通孔中,第二套管19穿过第二帽体另一端通孔及第二绝缘衬套15、第二密封圈16、第二阴极圈17和定位圈18的中心孔;

11、所述第二帽体组合14一端端面上沿轴向设有多个输液孔,镀铬时溶液能够从身管尾部内膛通过输液孔流出至溶液槽中;

12、身管口部同轴套装在密封套10内,且口部端面与第一阴极圈9端面贴合;身管尾部同轴套装在定位圈18内,且尾部端面与第二阴极圈17端面贴合;

13、所述阳极组合3包括锥体23、阳极杆24、尾杆25和紧固件;所述锥体23固定在阳极杆24一端,能够与阳极定位套4中锥孔配合;尾杆25同轴固定在阳极杆24另一端,阳极杆24有尾杆一端依次穿过口部夹具中心、身管内膛及尾部夹具中心,通过紧固件与尾部夹具端部固定。

14、进一步的,所述第一帽体组合5包括管盖11和第一套筒12;所述管盖11为柱状,管盖11一端同轴开设沉孔,沉孔端面绕周向均布有多个输液孔,输液孔轴线与管盖中心轴线平行;沉孔底壁中部开设方形通孔;管盖另一端同轴开设台阶孔,输液孔与所述台阶孔贯通;

15、所述第一套筒12为二阶轴状,中部沿轴线开设台阶孔,位于第一套筒小端内为锥孔,大端内为大径孔,所述第一绝缘衬套6、第一套管7、第一密封圈8、第一阴极圈9和密封套10依次安装在该大径孔中;

16、所述第一套筒12小轴端同轴套装在管盖11另一端台阶通孔中,管盖11端面与第一套筒12台阶面贴合。

17、进一步的,所述阳极定位套4一端为圆台结构,中部设有轴肩,另一端为锥形结构;阳极定位套内沿轴线开设多阶通孔,位于锥形结构内的通孔为锥孔;

18、所述圆台结构端面上绕圆周开设多个轴向输液孔,所述输液孔轴线分别与管盖11上输液孔轴线重合;

19、所述轴肩能够嵌入在管盖11中方形通孔中。

20、进一步的,所述第二帽体组合14包括法兰盘20和第二套筒21;

21、所述法兰盘20为二阶柱状,中部沿轴线开设台阶中心孔,大径孔位于大端内,小端端面上绕周向开设多个轴向输液孔,所述输液孔与大径孔连通;

22、所述第二套筒21为二阶柱状,小端卡套在法兰盘的大径孔中;第二套筒内沿轴线开设台阶通孔,大径孔位于大端内,第二绝缘衬套15、第二密封圈16、第二阴极圈17和定位圈18依次套装位于大径孔中;第二套筒小端内设有锥孔,锥孔端面与法兰盘大端内台阶面贴合。

23、进一步的,还包括底圈13,底圈13套装在法兰盘20小端外壁上。

24、进一步的,所述定位圈18为空腔结构,内径等于身管外径;定位圈中部沿轴线设有台阶通孔,侧壁上沿轴向对称设有矩形缺口,所述矩形缺口能够与身管尾部侧壁的凸起卡接配合,身管尾部端面与定位圈腔体中台阶面贴合。

25、进一步的,所述阳极杆24为细长杆状结构,头部和尾部均设有外螺纹,分别与锥体23和尾杆25中心孔配合连接;

26、阳极杆尾部与尾杆25装配后,侧壁上径向配做安装孔,安装孔内装有固定销

27、进一步的,所述锥体23为圆锥结构,锥体中部设有螺纹中心孔,与阳极杆头部连接,所述锥体能够与阳极定位套4中锥孔配合且大端端面与阳极定位套4中台阶面贴合。

28、进一步的,所述尾杆25为柱状体,一端内设有内螺纹,侧壁上设有径向孔,与阳极杆头部安装孔轴线重合;尾杆另一端侧壁设有外螺纹,通过螺母将尾杆25与尾部夹具紧固。

29、进一步的,所述锥体23和阳极杆24均采用黄铜材料制成,尾杆25采用优质碳素钢材料制成。

30、本发明的优点是:

31、1、本发明小口径身管内膛溶液强制流动镀铬装置包括口部夹具、尾部夹具和阳极。口部夹具和尾部夹具中均设计有密封圈,定位结构安装在身管上,确定阳极在身管上的位置,密封圈防止液体渗漏;口部夹具还设计有密封套,与口部夹具的第一套管和身管之间过盈配合,起到密封作用;另外,口部夹具和尾部夹具中的绝缘衬套,在保证阴极和阳极绝缘的同时,同样能保证镀铬装置的密闭性。

32、2、采用本发明小口径身管内膛溶液强制流动镀铬装置时,阳极头部与尾部分别通过锥体和尾杆与口部夹具、尾部夹具面接触,接触面积大大增加,可以使用常规电镀3~5倍的大电流进行镀铬,导电性强,镀铬效率高。

33、3、当流动镀铬时,温度需要达到70℃,阳极易受热膨胀而弯曲。本发明中在安装阳极时,利用口部夹具与尾部夹具将阳极在身管内膛的位置固定并拉紧,防止阳极局部偏向身管内膛一侧,保证小口径身管流动镀铬的可靠性。

34、4、本发明中在阳极杆尾部和尾杆装配后,再两者侧壁上配做径向安装孔,通过固定销固定,防止镀铬过程中拉紧时将阳极杆与锥体23和尾杆25拉断

35、5、本发明中采用黄铜材料来制作阳极,黄铜具有优异的导电性能,且其热膨胀系数比常见金属低很多,从而保证在流动镀铬过程中阳极在身管内膛的直线性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117046.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表