一种滑动轴承表面铬镍钼复合电沉积方法与流程

- 国知局

- 2024-07-27 11:01:27

本申请涉及滑动轴承表面铬镍钼复合电沉积,尤其涉及一种滑动轴承表面铬镍钼复合电沉积方法。

背景技术:

1、滑动轴承是一种将轮毂与车架隔开的圆形零件,在运作中起到减少摩擦、支撑重量和减少能量损失的作用。由于每种轴承的工作环境和要求都不同,因此需要针对不同的工况和材料进行表面处理。轴承表面铬镍钼复合电沉积的主要作用是增加轴承表面的硬度、耐磨性和耐腐蚀性,从而提高轴承的性能和寿命。轴承的表面硬度直接影响其抗磨性和使用寿命。

2、经过铬镍钼复合电沉积处理后,轴承表面的金属材料会形成一层坚硬的合金,具有更高的硬度和强度,从而能够更好地承受摩擦和磨损。现有的铬镍钼复合电沉积方法,由于存在沉淀配比及制备流程工艺方面的差异,在耐腐蚀性方面尚未能取得有效突破。

技术实现思路

1、本申请提供了一种滑动轴承表面铬镍钼复合电沉积方法,用以解决上述问题。

2、一方面,本申请提供了一种滑动轴承表面铬镍钼复合电沉积方法,所述方法包括以下过程:

3、依次经过水洗、化学除油、第一次热水洗、第一次流动冷水洗、弱腐蚀、第二次热水洗,第二次流动冷水洗、吹干,对滑动轴承进行复合电沉积前处理;

4、配制复合电沉积液对滑动轴承进行复合电沉积。

5、在本申请的一种实现方式中,所述化学除油的配方为:氢氧化钠:水=(1~4):5(质量比),处理温度为50~95℃,时间为5~15min。

6、在本申请的一种实现方式中,所述弱腐蚀的过程为:在体积分数为1%~10%的硫酸溶液中,室温条件下浸洗20s~100s。

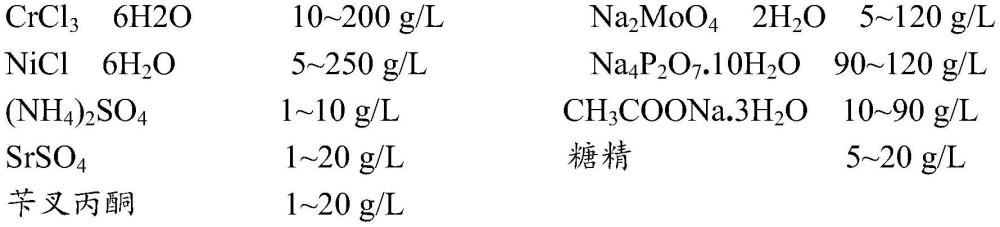

7、在本申请的一种实现方式中,所述复合电沉积液的配方成分为:

8、

9、所述复合电沉积液用h2so4和naoh调节ph值在1~9之间,cr3+/ni2+/moo42-的当量浓度比为(1~3)/(2~7)/(0.5~3),电流密度0.5~40a/dm2,镀液温度:0~45℃,以上溶液均由化学纯级以上试剂用去离子水配成。

10、本申请提供的一种滑动轴承表面铬镍钼复合电沉积方法,综合铬、镍、钼在硬度、耐磨性和耐腐蚀性方面的优势,增加轴承表面的光滑度和平整度,减少表面因不平整而产生的摩擦、噪音和振动。同时,复合镀层处理还可以改善轴承表面的导热性能,增加轴承的散热。在滑动轴承表面复合镀上这三种元素,电沉积过程中,调节各种电沉积参数,使得cr、ni、mo三种元素在镀层中的晶粒度、分布和含量达到一个合理区间,从而滑动轴承达到一个最优的综合性能。

技术特征:1.一种滑动轴承表面铬镍钼复合电沉积方法,其特征在于,所述方法包括以下过程:

2.根据权利要求1所述的一种滑动轴承表面铬镍钼复合电沉积方法,其特征在于,所述化学除油的配方为:氢氧化钠:水=(1~4):5(质量比),处理温度为50~95℃,时间为5~15min。

3.根据权利要求1所述的一种滑动轴承表面铬镍钼复合电沉积方法,其特征在于,所述弱腐蚀的过程为:在体积分数为1%~10%的硫酸溶液中,室温条件下浸洗20s~100s。

4.根据权利要求1所述的一种滑动轴承表面铬镍钼复合电沉积方法,其特征在于,所述复合电沉积液的配方成分为:

技术总结本申请公开了一种滑动轴承表面铬镍钼复合电沉积方法,所述方法包括以下过程:依次经过水洗、化学除油、第一次热水洗、第一次流动冷水洗、弱腐蚀、第二次热水洗,第二次流动冷水洗、吹干,对滑动轴承进行复合电沉积前处理;配制复合电沉积液对滑动轴承进行复合电沉积。化学除油的配方为:氢氧化钠:水=(1~4):5(质量比),处理温度为50~95℃,时间为5~15min。弱腐蚀的过程为:在体积分数为1%~10%的硫酸溶液中,室温条件下浸洗20s~100s。复合电沉积液用H2SO4和NaOH调节pH值在1~9之间,Cr3+/Ni2+/MoO42‑的当量浓度比为(1~3)/(2~7)/(0.5~3),电流密度0.5~40A/dm2,镀液温度:0~45℃,以上溶液均由化学纯级以上试剂用去离子水配成。技术研发人员:王毅,刘成宝,孙宗辉,韩杰,邵正伟,马佐仓,谢晖,许荣昌,王利,王建景,刘超受保护的技术使用者:山东钢铁股份有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/117047.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表