一种电化学催化制备苄醇及其衍生物的方法

- 国知局

- 2024-07-27 11:02:17

本发明属于有机合成,尤其涉及一种电化学催化制备苄醇及其衍生物的方法。

背景技术:

1、苄醇及其衍生物在工业上应用广泛,主要包括以下几个方面:1.农药原料:可以通过化学合成衍生出多种杀虫剂、除草剂等农药原料。2.医药中间体:可以作为医药中间体,用于生产多种药物,维生素b注射液的溶剂、药膏或药液的防腐剂。3.重要的化工中间体:染料、纤维素酯、酪蛋白的溶剂,制取苄基酯或醚的中间体。4.可用于涂料溶剂、照相显影剂聚氯乙烯稳定剂、医药、合成树脂溶剂。5.定香剂,是茉莉、月下香、伊兰等香精调配时不可缺少的香料,用于配制香皂、日用化妆香精。总之,苄醇在工业上具有广泛的应用价值,可以满足多个行业不同的需求。

2、由于此类化合物具有多种用途,因此合成苄醇及其衍生物的研究成为热点,特别是烷基苯为基础结构建立简单、高效的合成芳苄醇或者芳香酮及其衍生物的方法,目前报道的苄醇和及其衍生物的合成方法主要有以下几种:

3、以苯乙烯为起始原料,用铁催化剂在碱性环境下,硼氢化钠作为体系中的还原剂,可以高效地合成苄醇,铁催化剂的作用是提供单核铁中心上的顺序hat和自由基氧化。该反应优点是条件温和,催化效率高,但反应原理尚不清晰。(angewandte chemie,international edition(2023),62(41),e202311099)

4、

5、用廉价的苯乙酮还原制备苄醇,该转化采用廉价且相对安全的钯碳作为还原剂,在不同pd负载催化剂(lindlar或pd/c)的作用下,在3bar h2和0.6m甲苯溶液条件下便捷高效地合成了苄醇。选择性好转化率高,适用性较强。(org.biomol.chem.,2023,21,7136-7140)

6、

7、以相对廉价的乙苯为原料,用nhpi作为氧化剂,叔丁基亚硝酸异戊酯为添加剂在氧气中能将乙苯氧化为醇或者酮,该方法高效的合成各种苄醇或者苯乙酮衍生物,该方法底物适用性强,能和多种取代的醇或者酮类化合物。但存在反应温度过高,选择性较差等不足,难以大规模生产(molecular catalysis(2023),549,113503)

8、

9、而此类反应虽然能简单高效合苄醇及其衍生物,底物适用范围广,但是还存存在几个缺点:使用过渡金属或者贵金属催化剂,在一定程度上造成了贵金属的流失和环境的污染;使用强的氧化还原剂,在一等程度上增加了反应的危险性;并且有的采用剧毒的原料或者催化剂,限制了反应的应用,并且某些反应温度要求高,不符合环境友好的绿色合成方法要求。

技术实现思路

1、本发明的目的在于提供一种苄醇及其衍生物的制备方法,旨在解决上述背景技术中提出的问题。

2、本发明解决其技术问题所采用的技术方案是:

3、一种苄醇及其衍生物的制备方法,包括以下步骤:包括以下步骤:在电化学催化反应器中,加入溶剂、电解质、添加剂,在电化学催化下,将烷基苯与水进行反应,得到苄醇及其衍生物的制备,反应式如下:

4、

5、其中:r1、r2、基各自独立地选自氢、卤素、取代或未取代的c1~10的烷基、取代或未取代的芳基、取代或未取代的c1~10烷氧基、取代或未取代的氨基、羧基、酯基、酰基、氰基、硝基、羟基、叠氮基中的一种。

6、具体包括如下步骤:

7、s1:准备电解液,向反应器中插入两个电极,并倒入电解液;

8、所述电解液由化合物a、溶剂、添加剂和电解质组成,所述化合物a为

9、

10、其中:r1、r2、基各自独立地选自氢、卤素、取代或未取代的c1~10的烷基、取代或未取代的芳基、取代或未取代的c1~10烷氧基、取代或未取代的氨基、羧基、酯基、酰基、氰基、硝基、羟基、叠氮基中的一种。

11、s2:在常温状态下,向反应器中的两个电极通入预定的恒定电流,反应预定的时间,以使反应器中的电解液进行电解,得到含有苄醇及其衍生物的反应溶液;

12、s3:将所述含有苄醇及其衍生物的反应溶液进行浓缩、硅胶柱纯化,冷冻干燥得到苄醇及其衍生物。

13、进一步地,所述的电解质为高氯酸锂,高氯酸铵,四丁基四氟硼酸铵,四丁基六氟磷酸铵,四乙基苯磺酸铵,四乙基醋酸铵中的一种或多种。

14、进一步地,所述的添加剂为甲酸,乙酸,三氟乙酸,草酸,苯甲酸,吡啶,二甲基吡啶,三乙胺,n,n-二甲基乙胺中的一种或多种,其添加量为所述的烷基苯的0~50倍。

15、进一步地,所述烷基苯及其衍生物和水的摩尔比为1:0.9~5.0.。

16、进一步地,所述溶剂为水、甲醇、乙醇、乙腈、苯、甲苯、四氢呋喃、1,4-二氧六环、二甲基亚砜、n,n-二甲基甲酰铵、六氟异丙醇,三氟乙酸,乙二醇、聚乙二醇中的一种或多种。

17、进一步地,所述电化学催化反应器的阳极电极和阴极电极为铂电极,镍电极,石墨(网,棒,毡)电极,玻碳电极,铜电极,镁电极,银电极,铁电极,金电极中的一种或多种。

18、进一步地,所述电化学催化反应器的电解池为有隔膜分隔的双池或者无隔膜分隔的单池,或者连续流动电化学反应池中的一种。

19、进一步地,所述电化学催化反应的电解方式为恒电流或者恒电压两种方式中的一种,恒电压范围为0~30v,恒电流范围为0~100ma。

20、进一步地,所述反应温度为0~60℃,反应时间为1~24h。

21、进一步地,所述反应在空气或惰性气氛下进行,所述惰性气氛为氮气气氛或氩气气氛。

22、进一步地,所述s3步骤中,利用有机相水洗多次并使用无水硫酸镁干燥,最后有机相浓缩得到苄醇或者苯乙酮及其衍生物。

23、进一步地,所述s3步骤中,所述浓缩采用常压蒸馏、减压蒸馏、旋转蒸发中的一种。

24、进一步地,所述s3步骤中,也可以利用柱层析纯化进行后处理,所述柱层析以200~300目硅胶为分离树脂,洗脱剂选择石油醚、正己烷、二氯甲烷、水、乙腈、甲醇、乙酸乙酯中的至少一种。

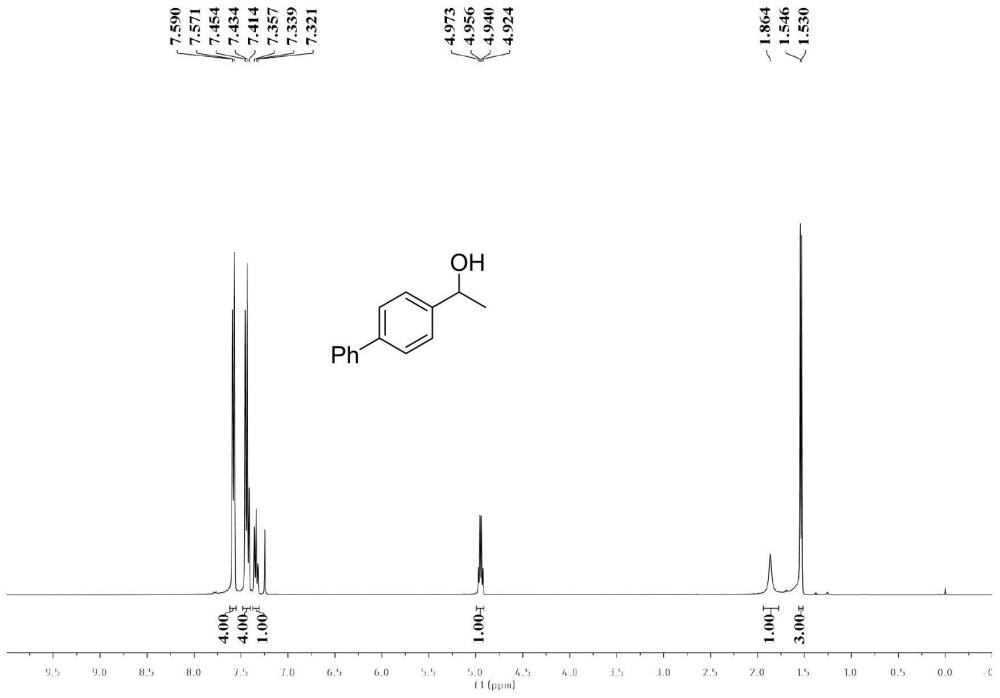

25、进一步地,所述苄醇及其衍生物的结构式如下所示:

26、

27、与现有技术相比,本发明的有益效果在于:

28、本发明通过将烷基苯经过电化学活化,直接和有选择性的c-h键氧化得到附加值更高的苄醇及其衍生物,不需要严苛的温度、压力,仅利用最清洁的反应试剂“电子”,原位产生所需的催化剂或者反应活性中间体,工艺过程简单,重复性高,是一种高效的、安全、绿色环保的生产工艺,具有潜在的工业应用。至今为止,这样的合成路线未见文献报道。

技术特征:1.一种电化学催化制备苄醇及其衍生物的方法,其特征在于,包括以下步骤:在电化学催化反应器中,加入溶剂、电解质、添加剂,在电化学催化下,将烷基苯与水进行反应,得到苄醇及其衍生物的制备,反应式如下:

2.如权利要求1所述的电化学催化制备苄醇及其衍生物的方法,其特征在于,所述反应式中r1、r2、基各自独立地选自氢、卤素、取代或未取代的c1~10的烷基、取代或未取代的芳基、取代或未取代的c1~10烷氧基、取代或未取代的氨基、羧基、酯基、酰基、氰基、硝基、羟基、叠氮基中的一种。

3.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,其特征在于,所述的电解质为高氯酸锂,高氯酸铵,四丁基四氟硼酸铵,四丁基六氟磷酸铵,四乙基苯磺酸铵,四乙基醋酸铵中的一种或多种。

4.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,其特征在于,所述的添加剂为甲酸,乙酸,三氟乙酸,草酸,苯甲酸,吡啶,二甲基吡啶,三乙胺,n,n-二甲基乙胺中的一种或多种,其添加量为烷基苯的0~50倍。

5.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,其特征在于,所述烷基苯及其衍生物和水的摩尔比为1:0.9~5.0。

6.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,所述溶剂为水、甲醇、乙醇、乙腈、苯、甲苯、四氢呋喃、1,4-二氧六环、二甲基亚砜、n,n-二甲基甲酰胺、六氟异丙醇,三氟乙酸,乙二醇、聚乙二醇中的一种或多种。

7.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,其特征在于,所述电化学催化反应器的电极为铂电极,镍电极,石墨电极,玻碳电极,铜电极,镁电极,银电极,铁电极,金电极中的一种或多种。

8.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,其特征在于,所述电化学催化反应器的电解池为有隔膜分隔的双池或者无隔膜分隔的单池,或者连续流动电化学反应池中的一种。

9.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,所述电化学催化反应的电解方式为恒电流或者恒电压两种方式中的一种,恒电压范围为0~30v,恒电流范围为0~100ma。

10.根据权利要求1所述的电化学催化制备苄醇及其衍生物的方法,其特征在于,将电化学催化反应得到的含有苄醇及其衍生物的反应溶液进行浓缩、硅胶柱纯化,冷冻干燥得到苄醇及其衍生物。

技术总结本发明属于有机合成技术领域,提供了一种电化学催化制备苄醇及其衍生物的方法,包括以下步骤:在电化学催化下,将烷基苯或其衍生物与水进行反应,反应产物经浓缩,纯化,得到苄醇及其衍生物。本发明通过将烷基苯经过电化学活化,直接和有选择性的C‑H键氧化得到附加值更高的苄醇及其衍生物,不需要严苛的温度、压力,仅利用最清洁的反应试剂“电子”,原位产生所需的催化剂或者反应活性中间体,工艺过程简单,重复性高,是一种高效的、安全、绿色环保的生产工艺,具有潜在的工业应用价值。技术研发人员:杨金会,罗辉,王彦受保护的技术使用者:宁夏大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/117130.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表