一种加速钢材表面锈层生成的微电解工艺的制作方法

- 国知局

- 2024-07-27 11:04:37

本发明涉及钢材表面处理,尤其涉及一种加速钢材表面锈层生成的微电解工艺。

背景技术:

1、钢材最突出的优点是可以免涂装使用,其裸装使用的理念是“以锈防锈”,即在长期曝晒情况下,其表面的疏松外腐蚀产物层和基体之间能够形成一层致密、连续的保护性锈层,这种锈层稳定性好且组织细小致密,可以有效地隔离腐蚀介质与钢基体的接触,抑制了内部钢材的腐蚀,从而有效阻滞腐蚀介质的渗入和扩散。

2、但钢材在自然环境中形成稳定的锈层至少需要3~5年的时间,并且使用初期会出现锈液流挂与飞散污染环境的现象(通常简称“淌黄锈”),极大的影响了钢材外观颜色的均匀性,并污染周围环境。因此需要对钢材表面进行电解加速生成锈层处理或者采用电镀工艺电镀涂层处理。其中,电镀工艺需采用ni、cr、co等重金属,不仅成本高昂,且容易造成环境的污染,已经无法满足生产需求与环保需求。而利用微电解工艺对钢材表面进行电加速生成锈层保护,不仅成本低廉且低碳环保,还能阻碍腐蚀性离子的侵入,减少不稳定疏松相的生成,促进致密稳定相的生成,在钢材表面快速形成保护性锈层,从而使钢材可在工业大气环境中长期使用。

3、但是,由于钢材在出厂时其表面覆盖有一层氧化物,在对钢材表面进行电解加速生成锈层处理时,如果不经过表面预处理,会导致电解处理的过程不均匀、不彻底,严重影响钢材表面稳定化处理的质量,对后续的钢材产业化应用造成严重影响。现有的电解前表面预处理技术大多是对钢材表面进行去除氧化铁皮的处理,处理方法包括酸洗法、喷砂等,工艺流程复杂且会额外增加成本,还容易造成环境的污染。

4、授权公告号为cn102925884b的中国发明专利公开了“一种加速钢材表面锈层稳定化的喷液预处理方法”,将重量百分比为0.6%nacl、0.9%feso4、0.6%cuso4和0.9%nahso4与水混合搅拌均匀得到钢材的表面处理剂喷涂在钢材表面。溶液中的化学物质与钢基体发生反应,形成一层均匀、致密的保护性锈层,从而使钢材在使用过程中更加美观,同时也防止锈液流失,保护环境不受污染。但喷涂成本高昂,且喷涂液容易堵塞喷涂设备,因此难以普及推广。

5、公开号为cn115386867a的中国专利申请公开了“一种桥梁钢材锈层半透性涂层稳定化处理方法”,将去除了表面氧化皮的钢材浸入配好的稳定剂中稳定化处理3天,然后在稳定化后的锈层表面涂覆80μm左右半透性涂层,然后在室温自然干燥24h。其采用钢材表面半透性涂层+稳定锈层快速形成方法,经该方法处理后的钢材表面加速形成稳定锈层的同时避免腐蚀初期锈液流挂与飞散污染大气环境的问题。但采用该方法很难实现大面积的涂层处理,且涂层厚度不够,另外其具有生产工艺复杂、流程长、连续生产能力差等缺点,无法实现大规模量产。

6、公开号为cn115044280a的中国专利申请公开了”一种适用于热轧钢材的带氧化皮涂装的锈色涂层材料及其使用方法“,采用新型锈色涂层材料,使用时无需对钢材表面进行除氧化铁皮预处理,涂覆工序简单,涂覆后能够促进涂层内锈层的加速形成及稳定,后期涂层剥落过程中涂层与锈层色调统一,不影响视觉观感。但其喷涂复合处理液时会造成严重的环境污染,且该方法在钢材表面引入杂质较多,难以大规模推广使用。

7、目前,通过使用微电解加速钢材表面锈层生成的工艺来解决钢材表面防腐蚀问题的方法还没有相关报道。因此,亟需一种加速钢材表面锈层生成的微电解工艺,来弥补现有钢材表面防腐蚀技术的不足。

技术实现思路

1、本发明提供了一种加速钢材表面锈层生成的微电解工艺,采用电解前表面均匀活化处理+微电解工艺,实现钢材表面锈层的快速生成,钢材表面锈层均匀且紧实,从而达到超强防腐蚀的目的;在根本上解决了钢材应用过程中的养护问题,降低了应用成本,提高了钢材的国际竞争力,经济效益和环保效益显著。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种加速钢材表面锈层生成的微电解工艺,包括如下步骤:

4、1)清理钢材表面并吹干,将钢材置于填充有纳米陶瓷颗粒的活化器中;向活化器中注入高压的酸性活化液;酸性活化液带动多边形的纳米陶瓷颗粒在钢材表面震荡、冲刷,对钢材表面进行均匀活化处理;

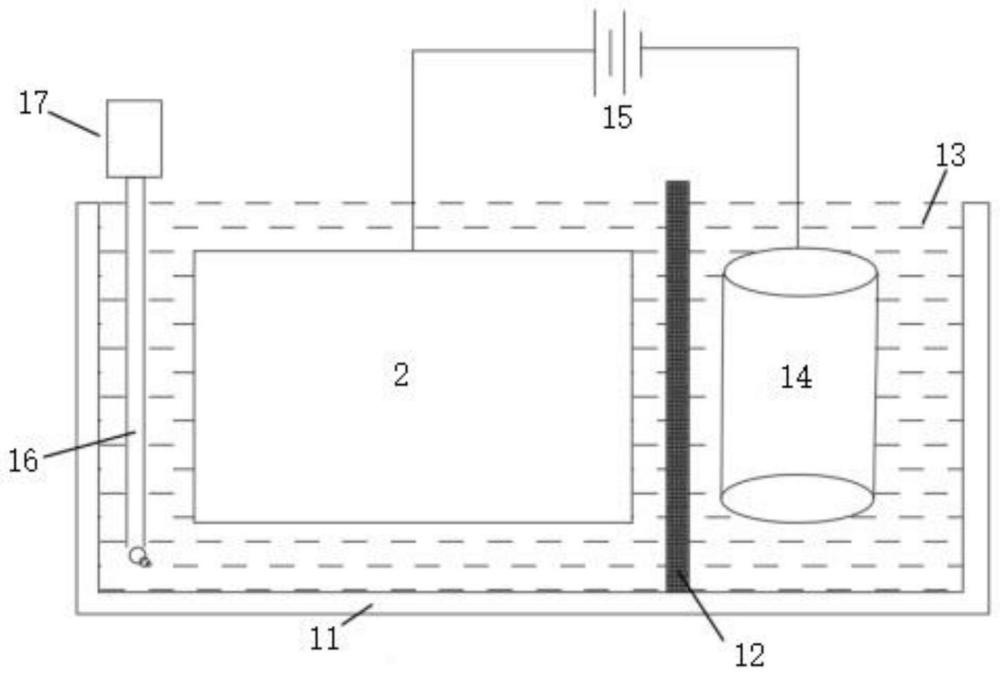

5、2)电解槽中盛装电解液,离子交换膜竖直放置于电解槽中部,将电解槽分隔为阳极电解区及阴极电解区;将均匀活化后的钢材表面清洗干净并吹干,作为阳极置于阳极电解区,惰性电极作为阴极置于阴极电解区;钢材及惰性电极通过导线与直流可调压电源相连接,并且钢材及惰性电极均淹没在电解液中;

6、3)阳极电解区设有导气管,导气管的顶端延伸至电解液液面之上并连接流量计,导气管的底端延伸至电解槽的底部;通过流量计及导气管向电解液的底部通入氧气;

7、4)开启直流可调压电源,对阳极的钢材进行电解,直到钢材表面生成防腐蚀锈层;

8、5)取出微电解后的钢材,清洗表面并吹干。

9、进一步的,所述步骤1)中,酸性活化液按重量百分比计包括:金属离子凝结剂4%~8%,na2co30.25%~1.2%,cuso40.7%~1.5%,以及nahso30.1%~0.8%,余量为去离子水;其中,金属离子凝结剂按酸性活化液的重量百分比计包括:羧甲基纤维素钠2%~4%、六偏磷酸钠2%~4%。

10、进一步的,所述步骤2)中,惰性电极为高纯石墨电极或铅电极。

11、进一步的,所述步骤2)中,电解液按重量百分比计包括:氯化钾2%~6%、柠檬酸0.25%~1.0%、柠檬酸钠0.2%~0.6%和小苏打0.5%~1.5%,余量为去离子水。

12、进一步的,所述电解液的ph值为2~3;使用温度为25~35℃。

13、进一步的,所述步骤3)中,通入氧气的纯度为60%~80%,氧气流量为30~40ml/min。

14、进一步的,所述步骤4)中,直流可调压电源的电流密度为60~90ma/cm3,微电解时间为3~5h。

15、进一步的,所述步骤4)的电解过程中,定时监测电解液的ph值,若电解液的ph值高于3,则通过添加酸性ph调节剂将ph值调节至2~3内。

16、进一步的,每隔3~5min监测一次电解液的ph值。

17、进一步的,所述酸性ph调节剂为白色粉末状优级纯nahso4。

18、与现有技术相比,本发明的有益效果是:

19、1)采用电解前表面均匀活化处理+微电解工艺实现钢材表面锈层的快速生成,具体是将均匀活化后的钢材夹持在阳极上,浸没在电解液中进行微电解,同时向流量计中通入氧气,不断地氧气供给可以加速钢材表面锈层的生成,降低电解时间;

20、2)本发明所述电解前表面均匀活化处理,是向活化器中通入的酸性活化液以高压状态高速流入,带动多边形的纳米陶瓷颗粒不停地撞击、摩擦、冲刷钢材表面。去除钢材表面热轧氧化层的同时,对钢材表面进行均匀活化,使钢材表面的粒子获得足够的能量,其电子由较低的基态能级跃迁到较高的能级。使钢材表面粒子更加活跃,为后续的电解工艺创造有利条件;

21、3)由氯化钾、柠檬酸、柠檬酸钠、小苏打和去离子水组成的酸性电解液,可以轻微腐蚀钢材表面,更能进一步地加快微电解效率,促进钢材表面均匀防腐蚀锈层的生成;

22、3)所述酸性电解液在微电解过程中,在钢材表面受微电流刺激会发生轻微反应而生成co2等气体,可以加速钢材表面锈层的生成,提升微电解效果;

23、4)钢材不经表面处理直接应用时表面锈层生成缓慢,而常规的钢材表面涂镀等表面处理工艺成本高昂且容易造成污染;本发明所述一种加速钢材表面锈层生成的微电解工艺,通过电解前表面均匀活化处理+微电解工艺,可以使钢材表面快速地生成均匀致密的锈层,从而在根本上解决了钢材应用过程中的养护问题,降低了应用成本,提高了钢材的国际竞争力,经济效益和环保效益显著。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117322.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表