一种立体结构的阳极及其制作方法和应用与流程

- 国知局

- 2024-07-27 11:12:04

本发明涉及电镀,尤其是涉及一种立体结构的阳极及其制作方法和应用。

背景技术:

1、电子信息技术的突飞猛进,推动电镀设备不断升级更新,由原来的手动电镀线、自动龙门电镀线,发展到现在常用的vcp线(垂直连续电镀线)和水平电镀线。目前大多数阳极结构是电缆连接阳极杆,钛篮挂置于阳极杆上,钛篮袋内装铜球,外套阳极袋生产。电镀设备属于连续作业型设备,不间断生产过程中阳极发生钝化,影响电镀均匀性和电镀电镀效率,因此,传统可溶性阳极脉冲线为保证均匀性,需三个月定期清洗阳极,清理阳极泥,每次清洗耗铜量在10%左右,造成成本浪费,停线保养叠加开线调整药水时间较长,导致稼动率降低,对产能影响较大。在此背景下,不溶性阳极应运而生,通过附槽溶氧化铜粉+不溶性阳极脉冲或附槽溶纯铜不溶性阳极脉冲实现连续生产,且电流密度可由传统脉冲vcp线的工作电流密度1.0asd~1.5asd,提升到4.0~5.5asd,大幅度地缩短了电镀时间,生产效率可提升20%~50%。目前市场可见的皆为平面不溶性阳极,在印制电路板电镀过程中,板件厚度在1.5mm以下的深镀能力(throughing power以下简称tp值)尚可,但受电镀困难度的影响,在纵横比超过10:1的板件电镀过程中,影响较为明显,以背板板厚5.0mm、最小孔径0.2mm的bga(ball grid array)位置via孔(vertical interconnect access hole,垂直互连访问孔)贯性为例,平面不溶性阳极只有70%左右,tp值较差,为了达成via铜厚要求,必须加厚电镀,bga位置的表面铜厚就会偏厚,从而会产生蚀刻困难的问题。

2、综上,电镀过程中,现有的不溶性阳极对bga位置小孔的tp值差导致表面铜厚极差大,镀铜均匀性不好,镀铜效率偏低。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种立体结构的阳极,能够有效提高电镀过程中bga位置小孔的tp值,提升电镀的均匀性和电镀效率。

2、本发明还提供了上述阳极的制备方法。

3、本发明还提供了包括上述阳极的电解设备。

4、本发明还提供了上述电解设备的应用。

5、根据本发明第一方面的实施例,提供了一种立体结构的阳极,所述阳极包括:

6、阳极杆;

7、阳极活性部件;所述阳极活性部件具有波浪结构,所述波浪结构中,波的延伸方向和阳极杆之间的夹角≤10°;

8、连接杆;所述连接杆连接所述阳极杆和所述阳极活性部件。

9、根据本发明实施例的阳极,至少具有如下有益效果:

10、本发明提供的立体结构的阳极与平面阳极相比,解决了背板及其它超厚板件的深镀能力差的问题,电镀背板bga位置via孔的深镀能力由70%提升到85%以上,提高了背板的深镀能力,减小了细密线路的蚀刻难度,提升了产品品质;同时深镀能力的提升,进一步节约了铜耗量,降低了生产成本。如果改变阳极活性部件中波的延伸方向,例如当波的延伸方向和阳极杆垂直时,会显著降低深镀能力。

11、根据本发明的一些实施例,所述阳极杆的材质包括不锈钢、钛和铜中的至少一种。例如具体可以是包裹有钛层的铜条。

12、根据本发明的一些实施例,所述阳极杆具有圆柱形或棱柱形结构。

13、根据本发明的一些实施例,所述波浪结构中,波长为3~150mm。例如具体可以是约3.5mm、5mm、6mm、8mm、10mm、15mm、30mm、35mm、40mm、45mm、50mm、60mm、65mm、70mm、75mm、80mm、90mm、100mm、110mm、120mm、130mm或约140mm。

14、根据本发明的一些实施例,所述波浪结构中,浪高为1~15mm。例如具体可以是约1.5mm、2mm、2.5mm、3mm、5mm、10mm、11mm、12mm、12.5mm、13mm、13.5mm或14mm。

15、根据本发明的一些实施例,所述波浪结构的波浪度为10~35%。所述波浪度为所述浪高和所述波长的比例。

16、根据本发明的一些实施例,所述波浪结构的波浪度为20~33%。例如具体可以是约30%。

17、根据本发明的一些实施例,所述波浪结构中波的延伸方向和所述阳极杆的夹角≤5°。进一步具体的,所述延伸方向和所述阳极杆平行。

18、根据本发明的一些实施例,所述波浪结构为双向凸起的波浪结构。使用过程中不分正反。

19、根据本发明的一些实施例,所述波浪结构为单向凸起的波浪结构。使用过程中,凸起的波浪形朝向阴极。和双向凸起的波浪结构相比,单向凸起的波浪结构朝阳阴极的波形更多多,镀铜效果更好;并且如果是双向凸起的波浪结构,则背向阴极方向的凸起部分会抵消掉向阴极凸起的部分。

20、根据本发明的一些实施例,所述阳极活性部件为板状结构。

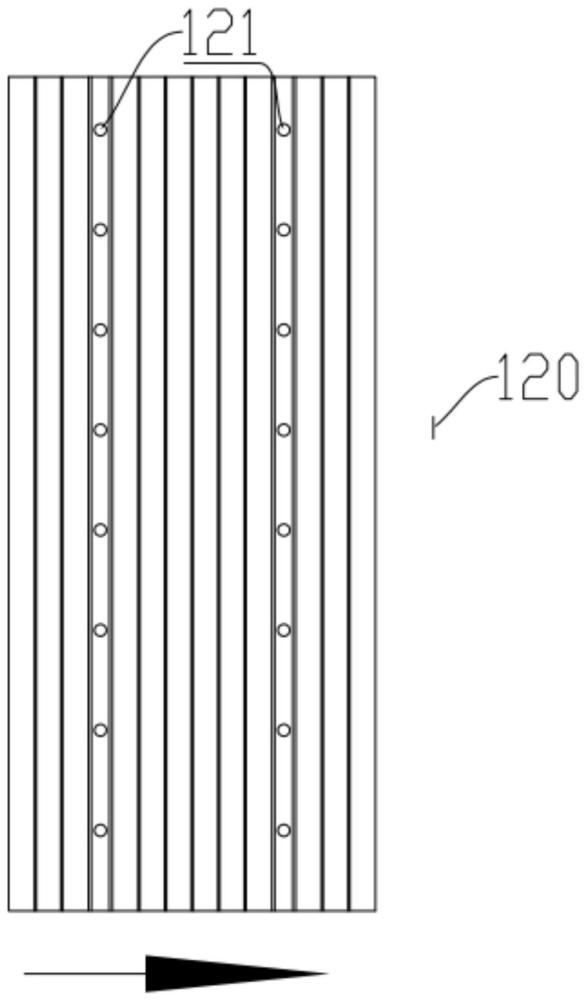

21、根据本发明的一些实施例,所述阳极活性部件上设有镂空网格(也可描述为网状结构)。由此可增加所述阳极活性部件的比表面积,使用过程中可显著提升所述阳极活性部件和槽液的接触面积。

22、根据本发明的一些实施例,所述镂空网格为平行四边形。

23、根据本发明的一些实施例,所述平行四边形的尺寸为(2.5~3.5)mm×(5.5~6.5)mm。例如具体可以是约3mm×6mm。

24、根据本发明的一些实施例,所述阳极活性部件上设有固定孔。

25、根据本发明的一些实施例,所述阳极活性部件包括钛基基体,和设于所述钛基基体表面的铱钽涂层。由此,提升了所述阳极的不溶性,提升了包括所述阳极的电解设备的产能,避免了铜的浪费,节约了成本。

26、根据本发明的一些实施例,所述钛基基体的材质为钛或钛合金中的至少一种。

27、根据本发明的一些实施例,所述钛基基体的厚度为1~2mm。

28、根据本发明的一些实施例,所述铱钽涂层的厚度为0.1~3μm。例如具体可以是约0.5μm或约1μm。

29、根据本发明的一些实施例,所述铱钽涂层的成分包括二氧化铱和五氧化二钽。

30、根据本发明的一些实施例,所述阳极活性部件还包括设于所述钛基基体和所述铱钽涂层之间的中间层。

31、根据本发明的一些实施例,所述中间层包括钛层、钛钽层和钛锆层中的至少一种。由此,一方面增加了所述钛基基体和所述铱钽涂层之间的附着力,另一方面若所述铱钽涂层失效,需要打磨、重涂,则所述中间层还兼具保护所述钛基基体的作用,显著延长了所述阳极活性部件的使用寿命,降低了所述阳极活性部件的成本。

32、根据本发明的一些实施例,所述中间层的厚度为0.1~2μm。例如具体可以是约0.15μm、0.3μm、0.5μm或约1μm。

33、根据本发明的一些实施例,所述连接杆为钛杆。

34、根据本发明的一些实施例,所述连接杆包括平行于所述波的延伸方向设置的横向杆;以及垂直于所述波的延伸方向设置的纵向杆。由此,横向杆避免所述阳极活性部件的变形,所述纵向杆连接所述阳极杆,起固定作用。

35、根据本发明的一些实施例,所述横向杆和所述纵向杆通过所述固定孔和所述阳极活性部件连接。

36、根据本发明的一些实施例,所述横向杆的个数≥2。

37、根据本发明的一些实施例,所述纵向杆的个数≥2。

38、根据本发明的一些实施例,单个所述横向杆和单个所述纵向杆有交叉的固定点。

39、整体上,本发明提供的阳极,由于结构和材质的设计,兼具了深镀能力和耐用性,尤其适合用于附槽溶氧化铜粉+不溶性阳极脉冲或附槽溶纯铜不溶性阳极脉冲实现连续生产;不但可提升生产效率,还同时提升了深镀能力,进一步节约了铜耗量,降低了生产成本。

40、根据本发明第二方面的实施例,提供了一种所述的阳极的制备方法,所述制备方法包括以下步骤:

41、s1.将所述阳极活性部件的半成品折弯,设置所述波浪结构;

42、s2.以所述连接杆连接所述阳极活性部件和所述阳极杆。

43、由于所述制备方法采用了上述实施例的阳极的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

44、此外,所述制备方法操作简单,容易实现,方便在工业上大规模推广。

45、根据本发明的一些实施例,步骤s1中,所述半成品的设置,包括在平面结构的钛基基体上设置镂空网格和固定孔。

46、根据本发明的一些实施例,步骤s1中,还包括在所述折弯后,干法喷砂并清洗所得部件。其中,所述干法喷砂采用铸铁g120规格。

47、根据本发明的一些实施例,所述清洗包括加热酸性水洗。其中温度为85±5℃。酸性水洗所用的酸性水为硫酸水溶液,所述硫酸水溶液的质量浓度为5-15%;例如具体可以是约5%或约10%。所述清洗的速度为2.5m/min±0.2m/min。所述清洗还包括在所述加热酸性水洗后进行的干燥。所述干燥的温度为85℃±5℃。

48、根据本发明的一些实施例,所述制备方法还包括在步骤s1和步骤s2之间设置铱钽涂层。

49、根据本发明的一些实施例,所述铱钽涂层的设置方法包括将含有铱钽混合物的分散液涂覆在步骤s1所得半成品表面,并烧结。

50、根据本发明的一些实施例,所述分散液的分散质包括可溶性铱盐和可溶性钽盐。其中铱原子和钽原子的摩尔比为6.5~7.5:3。例如具体可以是约7:3。所述分散液中铱盐和钽盐的浓度和为0.001~0.01mol/l。例如具体可以是约0.003mol/l,或约0.005mol/l。

51、根据本发明的一些实施例,所述分散液的分散剂包括异丙醇和正丁醇中的至少一种。进一步的,所述分散剂包括异丙醇和正丁醇。其中所述异丙醇和正丁醇的质量比为1.5~2.5:1。例如具体可以是约2:1。

52、根据本发明的一些实施例,所述涂覆和烧结的重复次数≥5次。实际生产中,重复的次数以所需铱钽涂层的厚度为准。例如具体可以是10次、15次或20次。

53、根据本发明的一些实施例,所述铱钽涂层的烧结,温度为450-650℃。例如具体可以是约550℃。

54、根据本发明的一些实施例,所述铱钽涂层的烧结,时长为10~30min。例如具体可以是约15min、20min、25min。

55、根据本发明的一些实施例,所述制备方法还包括在步骤s1之后,设置所述铱钽涂层之前,设置所述中间层。

56、根据本发明的一些实施例,所述中间层的设置方法包括磁控溅射。

57、根据本发明的一些实施例,当所述中间层为钛钽层时,所述磁控溅射所用靶材为钛钽靶材。其中钛和钽的质量比为2.0~3:1。例如具体可以是约2.3:1、63:27或约2.5:1。

58、根据本发明的一些实施例,所述磁控溅射的真空度为1.0-1.5×10-2pa。例如具体可以是约1.25×10-2pa。

59、根据本发明的一些实施例,所述磁控溅射的温度为450-500℃。

60、根据本发明的一些实施例,所述磁控溅射在保护气氛中进行。所述保护气氛包括氩气和氮气中的至少一种;例如具体可以氮气和氩气按照3:42~48体积比形成的混合物。进一步具体的,氮气和氩气的体积比约为3:45。

61、根据本发明的一些实施例,所述保护气氛的流量为25-35sccm。

62、根据本发明的一些实施例,所述磁控溅射的功率为280-480w。

63、根据本发明的一些实施例,所述磁控溅射的时长为15-20min。溅射上的合金厚度控制在0.1~2μm。例如具体可以是约0.15μm。

64、根据本发明第三方面的实施例,提供了一种电解设备,所述电解设备包括:

65、电解槽;

66、电解液,所述电解液设于所述电解槽内部;

67、本发明第一方面实施例提供的阳极;所述阳极杆固定于所述电解槽的壁上,所述阳极活性部件至少部分浸没于电解液中;

68、阴极,所述阴极至少部分浸没于所述电解液中,和所述阳极相对设置。

69、由于所述电解设备采用了上述实施例的阳极的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。即以所述电解设备电镀的pcb板,深镀能力良好。

70、根据本发明的一些实施例,所述阳极和阴极的面积比为1.5~2:1。该面积比为单片阳极和单片阴极的面积比。

71、根据本发明第四方面的实施例,提供了一种利用所述电解设备对pcb板进行电镀的方法。

72、由于所述方法采用了上述实施例的电镀设备的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

73、根据本发明的一些实施例,所述电镀中,所述电解液满足以下参数中的至少一种:

74、

75、

76、根据本发明的一些实施例,所述电解液中还包括镀铜添加剂。所述镀铜添加剂的种类和添加量根据需要进行调整,此处不做严格限制。

77、根据本发明的一些实施例,所述电镀中,电流密度100-400a/m2。

78、若无特殊说明,本发明的“约”实际表示的含义是允许误差在±2%的范围内,例如约100实际是100±2%×100。

79、若无特殊说明,本发明中的“在……之间”包含本数,例如“在2~3之间”包括端点值2和3。

80、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117874.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种电镀装置的制作方法

下一篇

返回列表