一种液态金属合金析氢催化剂、其制备方法及应用

- 国知局

- 2024-07-27 11:12:06

本发明属于电解制氢,涉及一种液态金属合金析氢催化剂、其制备方法及应用。

背景技术:

1、化石燃料的过度使用加剧了空气污染和全球变暖,化石能源危机也使全球经济受到制约和影响,因此,开发一种清洁、可再生的化石燃料替代品并逐步减少使用化石燃料是一个至关重要的问题。水电解反应由于可以产生绿色可持续的燃料氢气,是最具吸引力的技术之一。过去,无论是已商业化的电解水制氢技术,还是大部分水制氢试验性研究,都是以淡水为原料。考虑到淡水的稀缺,若全球需氢量剧增,利用丰富的海水资源作为原料电解制氢将成为研究重点。

2、然而,与利用淡水的成熟碱性电解技术和新兴质子交换膜电解技术相比,海水直接电解技术因面临多种挑战而停滞不前,例如近中性条件导致的低电导率、高腐蚀性,阴极部分mg2+和ca2+离子产生沉淀物导致的催化剂活性位点堵塞等。

3、为此,人们做出了许多努力来克服这些挑战,例如pt掺杂、缺陷构造、表面工程、原子分散的活性位点和固体基质上的双活性位点协同作用。然而,它们大多需要复杂的方法来调节催化剂的原子结构,这阻碍了其进一步的应用。此外,大多数研究通常选择对天然海水进行预处理,包括加入缓冲溶液或碱化海水来提高活性,但随着反应的进行,加入的盐和碱都要定时不断添加,这无疑导致了反应复杂化和额外成本。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种液态金属合金析氢催化剂、其制备方法及应用,本发明以金属镓为液体基质,通过简单的研磨方法在较低温度下即可溶解和分散活性金属钴和铂。钴原子和铂原子倾向于分散在液态金属镓中而不发生聚集,其较低的电子密度有利于电解海水过程中水分子的吸附和分解,液态析氢催化剂的流动性通过活性钴原子和铂原子的自由运动也确保了活性位点的及时补充,使其在天然海水的电解反应过程中保证了较高的催化活性和稳定性。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供了一种具有防盗保护功能的交通信号机,

4、第一方面,本发明提供了一种液态金属合金析氢催化剂的制备方法,所述制备方法包括:

5、将液态金属镓、钴粉和铂粉按比例混合研磨并同时进行加热,直至钴粉和铂粉完全溶解于液态金属镓中,得到合金熔融液;将合金熔融液涂覆于金属基底的两侧表面,得到所述液态金属合金析氢催化剂。

6、就电解水产业化应用的成本和可用性面言,当前pt催化剂仍然缺乏活性和稳定性,本发明利用3d过渡金属钴与铂进行合金化,可增强铂的催化活性,合金相的产生会降低铂的d带中心,减小氧化态在铂原子表面的吸附能。此外,掺杂钴元素后,使得液态金属合金析氢催化剂的平滑表面出现密集的刺状突起,大大提高了析氢催化剂表面的粗糙程度,有利于活性位点的暴露,能有效提升析氢催化剂的析氢性能。

7、本发明以金属镓为液体基质,通过简单的研磨方法在较低温度下即可溶解和分散活性金属钴和铂。钴原子和铂原子倾向于分散在液态金属镓中而不发生聚集,其较低的电子密度有利于电解海水过程中水分子的吸附和分解,液态析氢催化剂的流动性通过活性钴原子和铂原子的自由运动也确保了活性位点的及时补充,使其在天然海水的电解反应过程中保证了较高的催化活性和稳定性。

8、作为本发明一种优选的技术方案,所述制备方法还包括:

9、在涂覆所述合金熔融液前,对所述金属基底的两侧表面进行清洗和打磨。

10、作为本发明一种优选的技术方案,所述金属基底的厚度为0.05-0.15mm,例如可以是0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.1mm、0.11mm、0.12mm、0.13mm、0.14mm或0.15mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、作为本发明一种优选的技术方案,所述液态金属镓、钴粉和铂粉的质量比为(0.92-0.96):(0.03-0.07):0.01,例如可以是,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

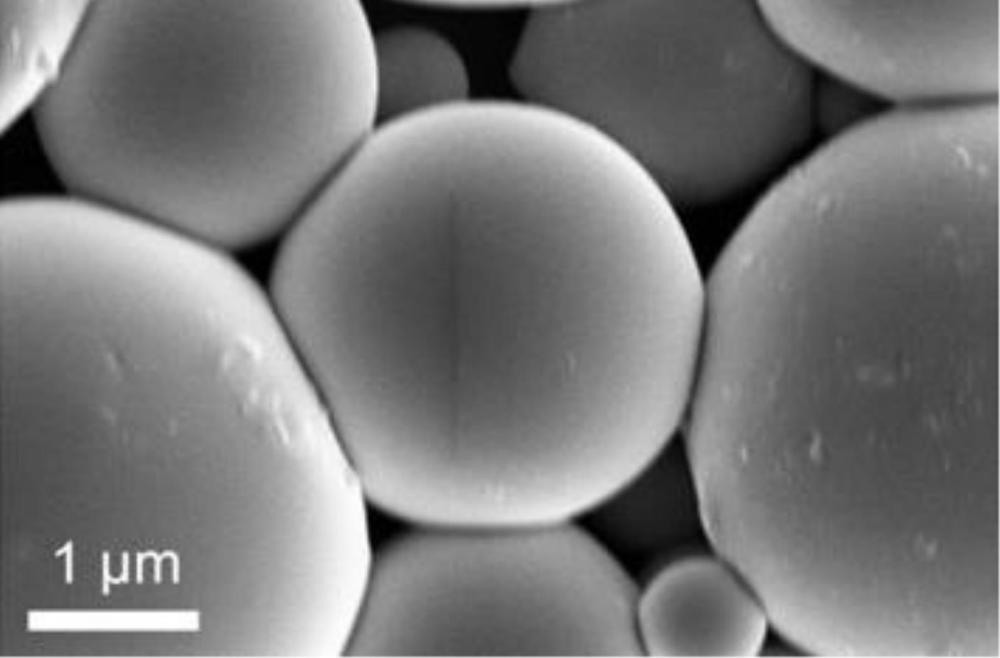

12、作为本发明一种优选的技术方案,所述钴粉的粒径≤5μm,例如可以是0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,所述铂粉的粒径≤1μm,例如可以是0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1.0μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、作为本发明一种优选的技术方案,所述混合研磨的时间为10-30min,例如可以是10min、12min、14min、16min、18min、20min、22min、24min、26min、28min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,所述混合研磨过程的加热温度为40-60℃,例如可以是40℃、42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、作为本发明一种优选的技术方案,所述合金熔融液的涂覆量为0.005-0.015g/100mm2金属基底,每100mm2的金属基底的合金熔融液的涂覆量可以是0.005g、0.006g、0.007g、0.008g、0.009g、0.01g、0.011g、0.012g、0.013g、0.014g或0.015g,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,在所述合金熔融液的涂覆过程中,对金属基底恒温加热至40-60℃,例如可以是40℃、42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、示例性地,本发明提供了一种液态金属合金析氢催化剂的制备方法,所述制备方法包括:

19、(1)将液态金属镓、钴粉(粒径≤5μm)和铂粉(粒径≤1μm)按(0.92-0.96):(0.03-0.07):0.01质量比混合研磨并同时进行加热,混合研磨的时间为10-30min,加热温度为40-60℃,直至钴粉和铂粉完全溶解于液态金属镓中,得到合金熔融液;

20、(2)将厚度为0.05-0.15mm的铜片剪裁为10mm×10mm,对剪裁后的铜片的两侧表面进行去离子水清洗,并用砂纸对铜片的两侧表面进行打磨以去除表面的氧化层,并促进液态金属合金的附着;

21、(3)将步骤(2)得到的打磨后的铜片置于加热板上,通过加热板对铜片恒温加热至40-60℃,将步骤(1)得到的合金熔融液涂覆于铜片的两侧表面,铜片单侧表面的合金熔融液的涂覆量为0.005-0.015g,得到所述液态金属合金析氢催化剂。

22、第二方面,本发明提供了一种采用第一方面所述的制备方法制备得到的液态金属合金析氢催化剂,所述液态金属合金析氢催化剂包括金属基底和位于所述金属基底两侧表面的合金层,所述合金层中所含的金属元素包括镓、钴和铂。

23、第三方面,本发明提供了一种第二方面所述的液态金属合金析氢催化剂的应用,所述液态金属合金析氢催化剂用于天然海水电解制氢,所述天然海水电解制氢过程以第二方面所述的液态金属合金析氢催化剂作为工作电极。

24、作为本发明一种优选的技术方案,所述天然海水电解制氢以铂片作为对电极,以饱和甘汞电极作为参比电极,以未经处理的天然海水作为电解液,电解温度为40-60℃,例如可以是40℃、42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、与现有技术相比,本发明的有益效果为:

26、就电解水产业化应用的成本和可用性面言,当前pt催化剂仍然缺乏活性和稳定性,本发明利用3d过渡金属钴与铂进行合金化,可增强铂的催化活性,合金相的产生会降低铂的d带中心,减小氧化态在铂原子表面的吸附能。此外,掺杂钴元素后,使得液态金属合金析氢催化剂的平滑表面出现密集的刺状突起,大大提高了析氢催化剂表面的粗糙程度,有利于活性位点的暴露,能有效提升析氢催化剂的析氢性能。

27、本发明以金属镓为液体基质,通过简单的研磨方法在较低温度下即可溶解和分散活性金属钴和铂。钴原子和铂原子倾向于分散在液态金属镓中而不发生聚集,其较低的电子密度有利于电解海水过程中水分子的吸附和分解,液态析氢催化剂的流动性通过活性钴原子和铂原子的自由运动也确保了活性位点的及时补充,使其在天然海水的电解反应过程中保证了较高的催化活性和稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117880.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。