一种无取向硅钢带钢表面电解清洗装置及清洗方法与流程

- 国知局

- 2024-07-27 11:12:21

本发明属于金属材料表面处理领域,尤其涉及一种无取向硅钢带钢表面电解清洗装置及清洗方法。

背景技术:

1、硅钢连续退火线的入口清洗段是保证硅钢带钢成品质量和生产效率的主要工艺与装备,主要由碱液喷洗、碱液刷洗、电解清洗、热水刷洗、热水喷洗、热风干燥及前后张力辊等装置及其工艺组成。其中,电解清洗是在碱喷洗与碱刷洗基础上,进入更深层的带钢表面清洗处理,采用电化学方法,通过带钢与电极板形成原电池而发生电解水的作用,在带钢表面持续产生氢气和氧气气泡,促使带钢表面由残油、残铁及硅铁泥等构成的污物疏松或剥离,助于后续的水刷洗与水冲洗彻底清除带钢表面污物,是硅钢表面清洗系统中承上启下的关键装置与工艺。

2、在实际的生产过程当中,现有电解清洗槽处经常会发生两个问题:(1)由于此处的双沉浸辊与两端的各转向辊形成了带钢双s形弯绕运行,阻滞带钢张力传递,造成带钢张力产生波动或失去张力而跑偏,带钢运行速度越高跑偏就越严重甚至刮蹭槽边,需要降速生产;(2)带钢表面污物进入到热水刷洗槽内污染水质,并粘附在刷辊刷毛中,加重刷毛脱落,这些都影响了带钢表面清洗质量的稳定性。

3、随着新能源汽车用无取向硅钢的大量的生产,因为其具有厚度薄(0.15-0.35mm)、含硅量高(2.8%-3.3%)的特性,在生产速度较高时,薄的带钢在电解清洗槽处的跑偏更容易造成断带,导致机组发生停产等突发事故,只能采用降低生产速度来避免断带故障的发生,最高工艺速度由设计的150m/min降低到126m/min生产。另外,高的含硅量导致电解清洗槽处的硅铁泥产生量更大,硅铁泥主是由二氧化硅、硅酸亚铁及带磁性三氧化二铁磁性材料等组合构成,具有一定的磁性和粘性。如硅铁泥被更多地带入后续的热水刷洗槽中,更加剧了刷辊刷毛黏附硅铁泥而掉毛和刷洗质量的不稳定性。

技术实现思路

1、本发明所要解决的问题是:提供一种无取向硅钢带钢表面电解清洗装置及清洗方法,高速、高效地清洗薄规格、高硅含量的无取向硅钢带钢的表面,解决现有带钢表面清洗速度低、刷辊掉毛、清洗质量不稳定的问题。

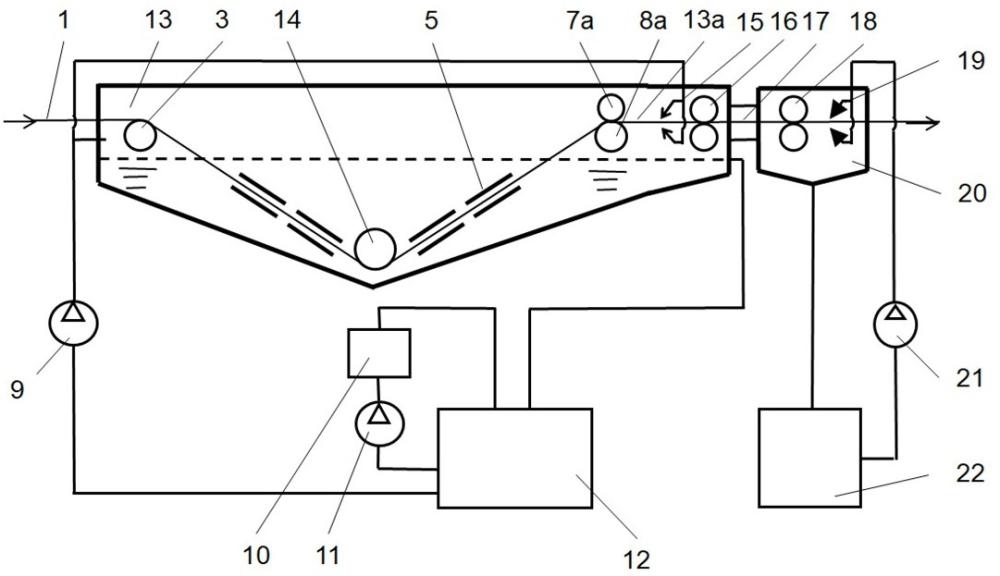

2、本发明采用如下技术方案:一种无取向硅钢带钢表面电解清洗装置,包括:依次连接的单根沉浸辊并带延伸段的电解清洗槽及高压喷水槽,以及与单根沉浸辊并带延伸段的电解清洗槽配套的电解液循环系统和磁性过滤器系统,还有与高压喷水槽配套的高压水循环系统。

3、进一步地,单根沉浸辊并带延伸段的电解清洗槽,中部设置单根沉浸辊并附带延伸段,还包括入口处转向辊、延伸段入口处压辊和延伸段入口处转向辊;

4、单根沉浸辊用于实现带钢小角度单次转向,配置于入口处转向辊和延伸段入口处转向辊水平线下方的中间位置;

5、带钢从入口处转向辊处进入,以入口角度向下倾斜,高速运行至单根沉浸辊处经过小角度单次转向后以出口角度向上倾斜运行,从延伸段入口处压辊和延伸段入口处转向辊中间,经过延伸段,输出至出口处。

6、入口角度和出口角度相同,范围为9.5°-13.1°。

7、单根沉浸辊并带延伸段的电解清洗槽通过电解液循环泵与电解液循环罐连接成电解液循环,电解液循环罐通过电解液磁性过滤系统循环泵与电解液磁性过滤器连接成电解液磁性过滤循环;共同对钢带进行电解液过滤循环。

8、高压喷水槽通过高压喷水循环泵与高压喷水循环罐相连,构成高压水循环系统。

9、进一步地,单根沉浸辊并带延伸段的电解清洗槽的延伸段内带钢上下表面各设置有一个电解液喷淋头,通过一定压力喷淋电解液,冲洗电解清洗槽中遗留下来的部分疏松的残油、残铁及硅铁泥;高压喷水槽内带钢上下表面各设置有一个高压水喷嘴高压喷射热水,彻底去除带钢表面的残余的全部疏松的残油、残铁及硅铁泥。

10、进一步地,单根沉浸辊并带延伸段的电解清洗槽的延伸段中的电解液喷淋头与出口处之间设置有一对延伸段出口处挤干辊,高压喷水槽内入口处与高压水喷嘴之间也设置有一对高压喷水槽入口处挤干辊,避免碱液带出和高压水反溅入。

11、进一步地,单根沉浸辊并带延伸段的电解清洗槽内设置有上下两块电极板,带钢与电极板形成原电池而发生电解水的作用,在带钢表面持续产生氢气和氧气气泡,促使带钢表面由残油、残铁及硅铁泥等构成的污物产生裂纹、缝隙或剥离等,同时持续不断析出的气泡进一步剥离和去除带钢表面的部分疏松的污物。

12、本发明技术方案还提供一种无取向硅钢带钢表面的电解清洗方法,包括:

13、s1、确认电解液循环罐内电解液温度、碱液浓度、液位高度等;

14、s2、启动电解液磁性过滤器对应的循环泵,启动电解液循环泵、高压喷水循环泵,启动电解清洗槽及其延伸段中转向辊、沉浸辊等;

15、s3、启动电解清洗槽电极板电流、电压等,促成带钢与电极板形成原电池而发生电解水的作用,在带钢表面产生氢气和氧气气泡形成疏松作用,疏松或剥离带钢表面污物等;

16、s4、启动单根沉浸辊并带延伸段的电解清洗槽的延伸段内带钢上下表面的电解液喷淋头,启动高压喷水槽内带钢上下表面的高压水喷嘴,将带钢表面残留的碱渍和电解清洗过程中未完全剥离带钢表面的污染物清除干净;避免污物进入后续的水刷洗槽内造成刷辊刷毛粘结硅铁泥掉毛和堵塞喷嘴。

17、s5、启动单根沉浸辊并带延伸段的电解清洗槽的延伸段出口处的一对挤干辊,通过挤干辊的挤干作用挤干带钢表面携带的碱液,防止碱液被带入高压喷水槽内;启动高压喷水槽内入口处的一对挤干辊,避免高压喷水槽内高压水溅入电解清洗槽内,造成电解液数据变化。

18、s6、提升带钢运行速度。

19、进一步地,步骤s1中,电解液循环罐内,电解液温度为65±5℃,碱液浓度为2.0-3.0%,液位高度为0.7-0.9m;高压喷水循环罐内,脱盐水温度为70±5℃。

20、步骤s3中,所述带钢为新能源汽车用无取向硅钢带钢,厚度为0.15-0.35mm,含硅量为2.8%-3.3%;电极板电流为1100a、电压为35v,电解清洗电导率为25±5ms/cm,电解清洗电流密度为3.5±1c/dm2。

21、步骤s4中,电解液喷淋头电解液喷淋压力为0.3mpa,高压水喷嘴喷出的高压水压为1.0mpa。

22、步骤s6中,提升带钢运行速度至135-168m/min。

23、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

24、(1)本发明将电解清洗槽内的两端布置的双沉浸辊改为中部布置单根沉浸辊的设计,带钢由双s形弯绕运行改为小角度单次转向运行,使得硅钢连退机组清洗段中的带钢的张力传递和控制更通畅,生产速度由126m/min提升到168m/min后此段的带钢运行平稳,无跑偏发生;同时沉浸辊辊径由φ800mm减小到φ560mm、电机功率由7.5kw下降到5.5kw,转向辊辊径由φ560mm减小到φ300mm、电机功率由7.5kw下降到5.5kw,降低了电耗。

25、(2)本发明电解清洗槽增加延伸段,其中布置电解液喷淋头和挤干辊,能够将一定压力的电解液喷射到带钢上下表面,初步清除了带钢表面上电极板电解过程中未完全剥离的污物及残留的碱渍,同时挤干辊也避免了碱液带出和高压水反溅入。

26、(3)本发明新增高压喷水槽,在槽内带钢上下表面布置一对高压水喷嘴,进一步将带钢表面残留的碱渍和电解清洗过程中未完全剥离带钢表面的污物彻底地清除干净;避免了带钢表面的污物进入后续的水刷洗槽内造成刷辊刷毛裹附污泥而掉毛和堵塞喷嘴,既提高了刷辊的使用寿命,也保证了带钢表面清洗质量的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117892.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表