一种不同规格细径铜基复合棒材的形性调控方法及应用

- 国知局

- 2024-07-27 11:15:49

本发明属于金属基复合棒材的精密制造领域,解决航空航天、电子等行业设备高性能关键零部件的近净型加工难题。

背景技术:

1、行波管是一种用于信号功率放大的微波真空电子器件。内导体作为行波管中高频部件和输能部件之间的重要过渡零件,起到微波传输的作用。随着行波管功率的不断提高,行波管中关键部件内导体散热问题尤为突出。由于内导体结构(细长的杆状)和工作环境特殊(温度高、空间小),要求内导体材料是一种具备较高的电导率、热导率、抗拉强度以及较低的微波损耗的细径棒材。

2、当前内导体多采用金属钼棒进行制作,钼具有强度高、耐高温的特点,但其电导率和热导率均较低,微波损耗大,成为大功率行波管发展的技术瓶颈。此外,金属钼棒加工工序复杂、难度大,通常需经过成型、烧结、悬垂短打、机加工等工序,才能获得合适尺寸的内导体器件,且材料利用率低,生产成本高。因此为了解决上述难题,本发明开发一种精确调控不同规格细径铜基复合棒形状和性能的方法。

技术实现思路

1、为了解决具有良好导电性、导热性及高强度针状金属导体器件的加工难题,本发明提供一种不同规格细径铜基复合棒形性精确调控的制备方法。此项发明制备方法简单,易于操作。

2、所述铜基复合棒的制备方法,其特征在于利用旋转电铸法进行铜基复合棒材的可控制备,在制备过程中铜基复合棒材的所需尺寸、精度、导热性、导电性、强度及微观结构可通过旋转电铸工艺参数的协同调控同步实现。

3、本发明采用自行设计的行星式旋转电铸设备,结合电铸工艺参数和阴极自转+公转的协同调控进行所需的不同规格棒材制备。具体步骤如下:

4、(1)前处理:配置合适成分的电铸液并搅拌均匀后备用。阴极利用钨丝作芯材,呈行星式悬挂于旋转架上,阳极利用铜片布置于圆形电铸槽四周。电铸前采用电解抛光法去除钨丝和纯铜片表面的氧化物及杂质,之后超声清洗、干燥备用。

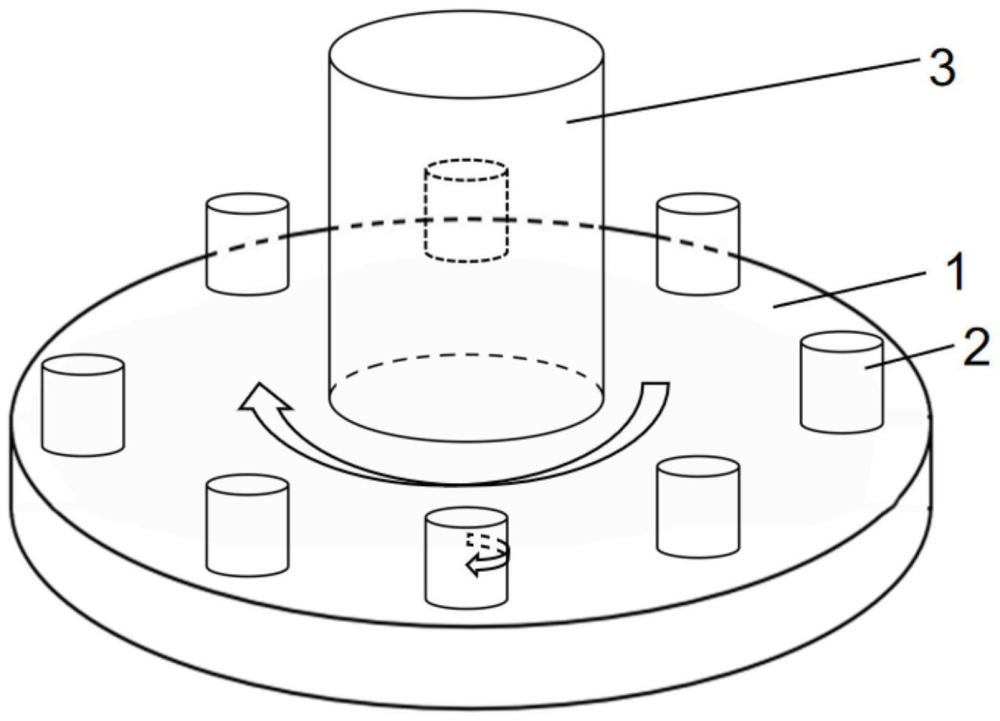

5、(2)行星式旋转电镀装置,其中阴极行星式转动装置包括驱动阴极公转的主电机、旋转架、调速器及8个驱动阴极自转的微型电机组成,利用旋转架将微型电机均匀固定在主电机边缘,微型电机与主电机之间利用旋转架及导线进行连接。电铸过程中阴极行星式转动装置连接电源负极,将经预处理的钨丝作阴极芯材,呈行星式悬挂于旋转架上,铜片作阳极布置于圆形电铸槽四周,调速器调节自转和公转的转速。

6、(3)电铸:将阴、阳极放置于硫酸铜溶液中进行电铸,得到具有一定直径尺寸的纳米晶/孪晶混合结构的铜基复合棒。

7、所述步骤(1)中,电铸液主要含有硫酸铜、络合剂、缓冲剂,其中硫酸铜溶液浓度为0.48~0.52mol/l,络合剂柠檬酸浓度为0.3~0.4mol/l,缓冲剂为硫酸或氢氧化钠调节ph为0.7~0.9。

8、所述步骤(1)中,采用电解抛光去除钨丝表面的氧化物及杂质,其工艺参数包括电解液为100g/lkoh溶液,电流密度为6a/dm2,阴极材料为不锈钢,阳极材料为钨丝,温度为25℃,电镀时间为10min。

9、所述步骤(1)中,采用电解抛光去除纯铜片表面的氧化物及杂质,其工艺参数包括电解液是质量分数为85%的磷酸和水的混合溶液,二者体积比为7:3,阴极材料为不锈钢,阳极材料为纯铜片,电流密度为30a/dm2,温度为25℃,抛光时间2min。

10、所述步骤(1)中,络合剂柠檬酸作为络合剂与镀液主盐硫酸铜络合,宏观上能够改变样品表面的光亮程度,微观能使镀层更加细致,性能得到改善。

11、所述步骤(1)中,柠檬酸作为络合剂与主盐硫酸铜络合,可改善样品表面的光亮程度,且电铸过程中可调控结晶形核和晶粒生长方式,使电铸层更加致密,获得孪晶/纳米晶混合结构。结合孪晶和纳米晶的比例调控,可改善铜基复合棒的导电性、导热性及强度。

12、所述步骤(2)中,电铸过程中电流密度为1.8~2.2a/dm2,阴极自转速为2~4r/min,公转速为1~2r/h,阴阳极之间的距离为2cm,阴阳面积比为4:1,温度为25℃。阴极自转的目的在于使芯材周围的铜离子浓度均匀,沉积还原为铜的速率相近,从而保证棒材直径均匀性,减小径向尺寸误差。阴极公转的目的在于保证电铸槽中的整体传质效率。

13、本发明通过调控硫酸铜溶液浓度、络合剂浓度、ph值、转速,实现复合棒材形状尺寸和性能的精确调控。另外,采用此方法制备不同规格细径铜基复合棒材,工序简单,工艺参数易于调控、操作。

技术特征:1.一种不同规格细径铜基复合棒材的形性调控方法,其特征在于,采用自行设计的行星式旋转电铸设备;所述行星式旋转电铸装置,其中阴极行星式转动装置包括驱动阴极公转的主电机、旋转架、调速器及8个驱动阴极自转的微型电机组成,利用旋转架将微型电机均匀固定在主电机边缘,微型电机与主电机之间利用旋转架及导线进行连接;电铸过程中阴极行星式转动装置连接电源负极,将钨丝作阴极芯材,悬挂于微型电机上,铜片作阳极布置于圆形电铸槽四周,调速器调节自转和公转的转速;

2.根据权利要求1所述方法,其特征在于:在制备过程中铜基复合棒材的所需尺寸、精度、导热性、导电性、强度或微观结构通过旋转电铸工艺参数的调控。

3.应用如权利要求1所述制备方法所制备的铜基复合棒材,其特征在于:用作航空航天、电力或半导体行业设备所需的导电、导热、高强度针状精密器件。

技术总结一种不同规格细径铜基复合棒材的形性调控方法及应用,属于金属基复合棒材的精密制造领域,解决航空航天、电子等行业设备高性能关键零部件的近净型加工难题。本发明采用旋转电铸法近净型获得不同规格细径(针状)铜基复合棒材。在沉积过程中,通过调控工艺参数,可实现棒材形状尺寸和微观结构、性能的精密控制。采用该方法制备的铜基复合棒材,可应用于航空航天、电力、半导体等行业设备关键导体器件,同时解决导电性、导热性及高强度的小尺寸精密器件制备难题。此复合棒材制备方法工艺简单、易控,操作方便。技术研发人员:范爱玲,李瑞廷,刘一楠,李天一,张迪受保护的技术使用者:北京工业大学技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240726/117997.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表