一种用于碳纤维复合材料电镀的活化液及其制备方法和应用与流程

- 国知局

- 2024-07-27 11:31:25

本发明涉及表面处理工程,具体涉及一种用于碳纤维复合材料电镀的活化液及其制备方法和应用。

背景技术:

1、碳纤维复合材料轻质高强、耐腐蚀、各向异性等特点,在航天、国防等领域应用越来越广泛,其中,表面金属化的碳纤维复合材料可以作为隐形材料、屏蔽材料在电子设备、电磁屏蔽、飞机(导弹)隐身等应用中起到关键的作用。碳纤维复合材料表面金属化通常采用电镀的工艺方法,使材料表面覆盖一层完整、结合力良好的金属,如镍、铜、银、金等,满足材料的特殊性能需求。

2、碳纤维复合材料电镀是近年来开展的新工艺,国内成熟的工艺技术不多,工艺稳定性不好,主要难点在于材料本身导电性不好,必须通过粗化、敏化、活化、化学镀、电镀等工艺手段达到目的要求。该工艺类似于塑料电镀工艺,但由于基体性质不同又不能直接借用其成熟的工艺方法,例如:粗化处理,处理不良,微观表面积不够大,给后续电镀带来困难(不能产生良好的金属沉积层),处理过度又会造成碳纤维丝暴漏伤害基体等。

3、目前该工艺存在的主要问题有:1)镀层结合力不稳定,时有微小气泡的产生及镀层结合力试验不合格;2)形状复杂的零件,镀层在基材表面覆盖不完整,局部无镀层;3)由于前处理的问题,零件基体时有出现“抽丝”(碳纤维丝暴漏)的现象。

技术实现思路

1、本发明的目的在于克服上述技术不足,提供一种用于碳纤维复合材料电镀的活化液及其制备方法和应用,解决现有技术中碳纤维复合材料的零件镀层覆盖不完整的技术问题。

2、为达到上述技术目的,本发明的技术方案提供一种用于碳纤维复合材料电镀的活化液,由a组溶液和b组溶液混合得到;所述a组溶液中包括0.6~1.4g/l的锡酸钠,440~560g/l的氯化钠,100~160g/l的尿素,2~4g/l的间苯二酚;所述b组溶液中包括0.4~0.6g/l的氯化钯,18~22ml/l的盐酸,6~10g/l的氯化亚锡。

3、另外,本发明还提出一种上述活化液的制备方法,包括以下步骤:

4、将a组溶液中的各组分溶解在水中得到a组溶液;

5、将b组溶液中的各组分溶解在水中得到b组溶液;

6、将a组溶液和b组溶液按照体积比1:1混合,之后在40~50℃下保温2-3h得到。

7、本发明还提出一种上述用于碳纤维复合材料电镀的活化液或者上述制备方法制得的活化液在炭纤维复合材料的电镀前处理中的应用。

8、在一些实施例中,上述应用包括以下步骤:将清洗后的炭纤维复合材料放入活化液中活化,之后烘干。

9、在一些实施例中,所述活化的时间为1-3min。

10、在一些实施例中,所述烘干的温度为50℃~60℃;所述烘干的时间为20min~40min。

11、在一些实施例中,在活化之前还包括清洗所述炭纤维复合材料:向所述炭纤维复合材料喷砂,之后打磨,之后超声波清洗,之后粗化,之后超声波中和。

12、在一些实施例中,所述喷砂工艺中,用60目~100目金刚砂喷射,角度45°~75°,喷射面接触10s~30s,喷枪口径8~10mm,喷射压力0.3~0.5mpa,喷射距离100~200mm;和/或,所述超声波清洗工艺中,采用的清洗液中,包括10~30g/l磷酸三钠和10~20g/l碳酸钠,清洗的温度为50~60℃,时间为5~15min。

13、在一些实施例中,所述粗化工艺采用的溶液中包括200~300g/l的铬酐,200~300g/l的硫酸;粗化的温度为80~85℃,时间为3-5min;和/或,所述超声波中和工艺采用的溶液中包括10~20g/l的碳酸钠,超声波中和的温度为50~60℃,时间为2~3min。

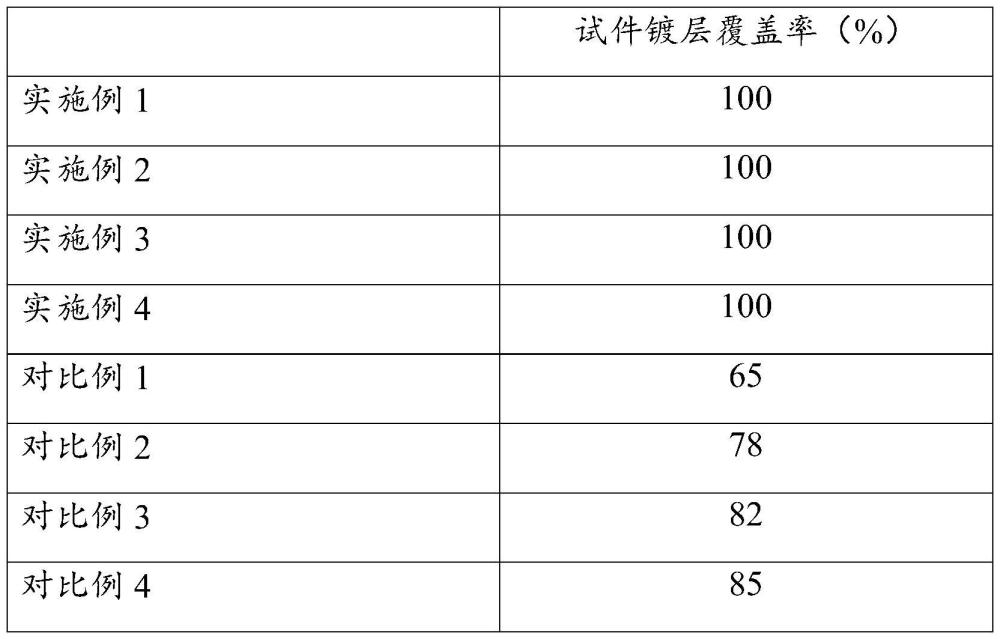

14、与现有技术相比,本发明的有益效果包括:本发明提出的用于碳纤维复合材料电镀的活化液较好解决了目前存在的问题,经该活化液处理后的碳纤维复合材料的零件,镀层结合力良好,满足标准要求,对任何形状复杂的零件镀层覆盖率100%,零件基体无“抽丝”现象,产品合格率高,工艺稳定性、可操作性好。

技术特征:1.一种用于碳纤维复合材料电镀的活化液,其特征在于,由a组溶液和b组溶液混合得到;所述a组溶液中包括0.6~1.4g/l的锡酸钠,440~560g/l的氯化钠,100~160g/l的尿素,2~4g/l的间苯二酚;所述b组溶液中包括0.4~0.6g/l的氯化钯,18~22ml/l的盐酸,6~10g/l的氯化亚锡。

2.一种权利要求1所述的活化液的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的活化液的制备方法,其特征在于,所述保温的时间为2-3小时。

4.一种权利要求1所述的用于碳纤维复合材料电镀的活化液或者权利要求2-3任一项所述的制备方法制得的活化液在炭纤维复合材料的电镀前处理中的应用。

5.根据权利要求4所述的应用,其特征在于,包括以下步骤:将清洗后的炭纤维复合材料放入活化液中活化,之后烘干。

6.根据权利要求5所述的应用,其特征在于,所述活化的时间为1-3min。

7.根据权利要求5所述的应用,其特征在于,所述烘干的温度为50℃~60℃;所述烘干的时间为20min~40min。

8.根据权利要求5所述的应用,其特征在于,在活化之前还包括清洗所述炭纤维复合材料:向所述炭纤维复合材料喷砂,之后打磨,之后超声波清洗,之后粗化,之后超声波中和。

9.根据权利要求8所述的应用,其特征在于,所述喷砂工艺中,用60目~100目金刚砂喷射,角度45°~75°,喷射面接触10s~30s,喷枪口径8~10mm,喷射压力0.3~0.5mpa,喷射距离100~200mm;和/或,所述超声波清洗工艺中,采用的清洗液中,包括10~30g/l磷酸三钠和10~20g/l碳酸钠,清洗的温度为50~60℃,时间为5~15min。

10.根据权利要求8所述的应用,其特征在于,所述粗化工艺采用的溶液中包括200~300g/l的铬酐,200~300g/l的硫酸;粗化的温度为80~85℃,时间为3-5min;和/或,所述超声波中和工艺采用的溶液中包括10~20g/l的碳酸钠,超声波中和的温度为50~60℃,时间为2~3min。

技术总结本发明公开了一种用于碳纤维复合材料电镀的活化液及其制备方法和应用,属于表面处理工程技术领域。该活化液,由A组溶液和B组溶液混合得到;所述A组溶液中包括0.6~1.4g/L的锡酸钠,440~560g/L的氯化钠,100~160g/L的尿素,2~4g/L的间苯二酚;所述B组溶液中包括0.4~0.6g/L的氯化钯,18~22mL/L的盐酸,6~10g/L的氯化亚锡。本发明还提出一种上述活化液的制备方法,将A组溶液和B组溶液混合,之后在40~50℃下保温2‑3h得到。本发明还提出一种上述活化液或者上述制备方法制得的活化液在炭纤维复合材料的电镀前处理中的应用。本发明提出的活化液处理碳纤维复合材料后,零件镀层的覆盖率高达100%。技术研发人员:张斌,史艾华,王翔,史翔忆,陈维立,吴道森,史娇蓉受保护的技术使用者:湖北中有创业服务有限责任公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/118470.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。