一种镁合金表面镀镍方法及其具有导电耐蚀镀层的镁合金与流程

- 国知局

- 2024-07-27 11:44:00

本发明属于镁合金表面处理领域,具体是涉及到一种镁合金表面镀镍方法及其具有导电耐蚀镀层的镁合金。

背景技术:

1、镁及其合金由于其密度低和比强度高的特点,是最轻的有色金属结构材料之一,广泛应用于航空航天、汽车工业、生物医疗和电子工业中。然而,镁合金电极电位低,其耐腐蚀性非常差,这限制了其进一步的应用。目前对镁合金进行表面耐蚀防护的方法主要有:化学转化膜、阳极氧化、等离子体电解氧化、激光表面改性、物理气相沉积、有机涂层和电镀/化学镀等。镁合金表面化学镀技术可获得良好的耐蚀、耐磨性镀层,并可保持良好的导热和导电等特性,且镀层具有厚度均匀、化学性质稳定和表面光洁平整等优点。

2、化学镀镍技术虽可以显著提高镁合金的表面耐腐蚀性,但由于镁及其合金的高化学和电化学活性,在传统的水溶液电镀液中存在着诸如:镁合金在传统的水溶液电镀液中会发生严重腐蚀,直接影响化学镀层的性能;镁合金在水溶液中易形成置换层影响后续电镀过程;镁合金在水溶液中表面会迅速形成mgo或mg(oh)2膜,影响镀层结合力等诸多困难。

3、因此,开发一种工艺简单、环保、弱腐蚀和稳定均匀的化学镀镍工艺已成为迫切需要解决的问题。

技术实现思路

1、本发明要解决的技术问题是提供工艺简单、环保且使得镁合金具有较强的耐腐蚀性的一种镁合金表面镀镍方法及其具有导电耐蚀镀层的镁合金。

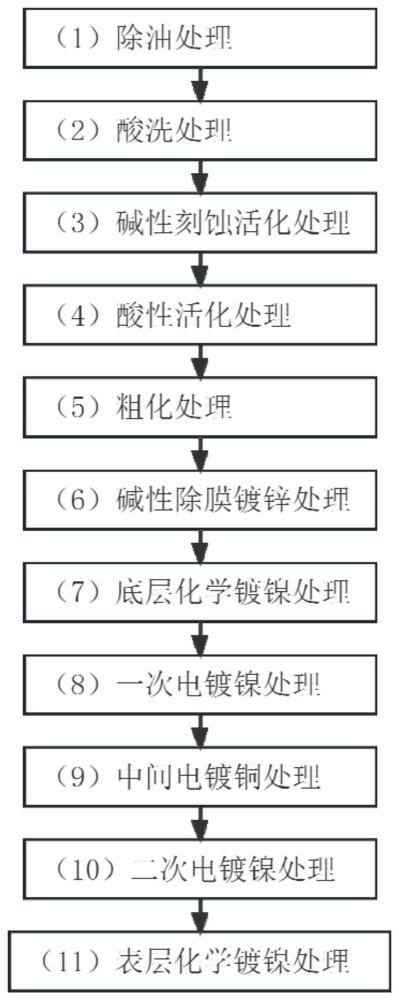

2、本技术实现要素:包括一种镁合金表面镀镍方法,包括以下步骤:

3、步骤(1)除油处理:将镁合金基材在65~75℃的除油溶液浸泡3~5min,以去除镁合金基材表面的油污,其中,1l除油溶液包括5~10ml的润湿剂,添加适当的润湿剂乳化镁合金基材表面油污,除油更加彻底;

4、步骤(2)酸洗处理:将步骤(1)除油处理后的镁合金基材浸入酸洗溶液中30~60s,以去除镁合金基材表面的锈渍和氧化物;

5、步骤(3)碱性刻蚀活化处理:将步骤(2)酸洗处理后的镁合金基材浸入在65~80℃的碱性刻蚀活化溶液浸泡5~10min,使得镁合金基材表面元素分布更加均匀,防止后续酸洗活化过程腐蚀β固溶相处的晶界;此步骤与传统的酸洗之后活化不同,在除油、酸洗和活化等前处理过程中,由于β相含有的金属间化合物mg17al12在镁合金基体上不均匀分布,导致α相与β相之间存在电位差,易引发微电偶腐蚀,影响后续镀层的性能,在这些金属间化合物上酸洗之后会形成mg或al的氧化物,而适当的碱洗能溶解这些氧化物,使镁合金基体表面相间均匀,有利于后续镀镍层的均匀沉积。此步骤解决酸洗过程β固溶相mg17al12腐蚀不均匀和难以生成稳定活化产物的难题,刻蚀之后镁合金基材表面更加均匀;

6、步骤(4)酸性活化处理:将步骤(3)碱性刻蚀活化处理后的镁合金基材浸入酸性活化溶液30~40s,1l酸性活化溶液包括50~150g的氟化氢氨、150~250ml的磷酸和5~10g的硝酸银,其余为水;此步骤与传统活化膜中生成稳定磷化膜和氟化膜不同,添加一定含量的银粒子进一步增强活化表面的活性;

7、步骤(5)粗化处理:将步骤(4)酸性活化处理后的镁合金基材浸入粗化溶液中1~2min,1l粗化溶液包括200~300g的铬酐和80~100g的硫酸,其余为水;粗化处理中,稳定的活化层被粗化液腐蚀,造成许多在电镀时能产生“投铆”作用的微小孔洞,使活化表面微观粗糙,大大增加后续镀层与基材的结合力;

8、步骤(6)碱性除膜镀锌处理:将步骤(5)粗化处理后的镁合金基材浸入碱性除膜镀锌溶液中1~3min,电流密度0.5~2a/dm2,得到活化表面分布有高结合力的镀锌层的镁合金;传统的化学镀锌得到的锌层疏松、不连续且厚度较薄,作为镀镍中间转化层在镀镍耐蚀性和结合力上是个不稳定因素;电镀锌由于是带电入槽,与传统的化学镀锌工艺不同,受电场力影响结合强度不高的负离子活化膜在褪除的同时,锌马上沉积在合金上,保证了镀锌层的结合力,与此同时,碱性溶液避免镁合金基材发生严重腐蚀;

9、步骤(7)底层化学镀镍处理:将步骤(6)碱性除膜处理后的镁合金基材浸入80~85℃的底层化学镀镍溶液中30~60min,得到锌层表面均匀分布有镍磷层的镁合金;镁合金基材具有极高的化学活性,极易发生腐蚀;由于镀镍层为孔隙结构(纳米级),单一的化学镀镍层无法完全覆盖镁合金基材,而裸露的镁合金基材与外界接触,极易加速腐蚀,因此理论上单一的化学镀镍层无法满足耐蚀性要求,因此考虑多层镀层结构;

10、步骤(8)一次电镀镍处理:将步骤(7)底层化学镀镍处理后的镁合金基材浸入电镀镍溶液10~20min,电流密度1~2a/dm2,得到镍磷层表面均匀分布有金属单质的镀镍层镁合金;化学镍制备所得镀层为镍磷合金(化合物),后续铜层与镍磷合金之间结合力差,而电镀镍所制备的镀层为金属单质镀层,与电镀碱铜之间结合力明显优于镍磷合金镀层;

11、步骤(9)中间电镀铜处理:将步骤(8)电镀镍处理后的镁合金基材浸入30~50℃中间电镀铜溶液30~40min,电流密度1~3a/dm2,得到镀镍层表面均匀分布有铜层的镁合金;铜与镍相比,铜的电极电位较高,化学活性较低,更不易发生腐蚀,在镍表面电镀一层铜,对底部镀镍层起到阳极保护作用,在此基础上再进行表层镀镍,对中间镀铜层起到阴极保护作用,因此,设计镍-铜-镍的镀层结构,较外侧镀层依次保护内侧镀层,最终可实现高耐蚀的防护要求;

12、步骤(10)二次电镀镍处理:将步骤(9)中间电镀铜处理后的镁合金基材浸入电镀镍溶液10~20min,电流密度1~2a/dm2,得到镀铜层表面均匀分布有金属单质的镀镍层镁合金;

13、步骤(11)表层化学镀镍处理:将步骤(10)二次电镀镍处理后的镁合金基材浸入80~85℃表层化学镀镍溶液1~2h,得到表面均匀分布有镀镍层的镁合金;表层化学镀镍为镍磷合金,增加镀层的耐蚀性;

14、步骤(12)钝化处理:将步骤(11)表层化学镀镍处理后的镁合金基材浸入钝化溶液10~20min,1l钝化溶液包括50~100g的铬酐,其余为水。

15、可选地,在步骤(1)除油处理中,1l除油溶液还包括15~25g的磷酸钠,20~30g的氢氧化钠,15~20g的碳酸钠,5~10ml的脂肪酸羟基酰胺,其余为水。

16、可选地,在步骤(2)酸洗处理中,1l酸洗溶液包括20~30ml的磷酸,10~30ml(质量溶度为68%)的硝酸和30~40g的柠檬酸,其余为水。

17、可选地,在步骤(3)碱性刻蚀活化处理中,1l碱性刻蚀活化溶液包括为100~150g的焦磷酸钾,40~60g的氟化钾,20~30g的碳酸钠,其余为水。

18、可选地,在步骤(4)酸性活化处理中,1l酸性活化溶液包括50~150g的氟化氢氨,150~250ml的磷酸和5~10g的硝酸银,其余为水。

19、可选地,在步骤(5)粗化处理中,1l粗化溶液包括200~300g的铬酐和80~10g的硫酸,其余为水。

20、可选地,在步骤(6)碱性除膜镀锌处理中,1l碱性除膜镀锌液包括20~30g的硫酸锌、80~100g的焦磷酸钾、10~15g的氟化钾和20~30mg十二烷基硫酸钠,其余为水。

21、可选地,在步骤(7)底层化学镀镍处理中,1l底层化学镀镍溶液包括20~30g的硫酸镍、20~30ml的乳酸、30~40g的氢氧化钾、10~20g的氟化钾、30~40g的次亚磷酸钠和2~4mg硫酸镉,其余为水。

22、可选地,在步骤(8)一次电镀镍处理和步骤(10)二次电镀镍处理中,1l电镀镍溶液包括100~200g的氟硼酸镍和5~10ml光亮剂a,其余为水。

23、可选地,在步骤(9)电镀铜处理中,1l中间电镀铜溶液包括20~30g的氰化亚铜和20~40g的氰化钾,其余为水。

24、可选地,在步骤(11)表层化学镀镍中,1l表层化学镀镍溶液包括30~40g的硫酸镍、5~10g的柠檬酸、20~30g的乳酸、30~40g的氢氧化钾、30~40g的次亚磷酸钠和3~5mg的硫脲,其余为水。

25、此外,本发明还提供一种具有导电耐蚀镀层的镁合金,采用上述任一项所述的镁合金表面镀镍方法制得。

26、本发明的有益效果:

27、本发明通过在镁合金基材表面依次进行上述11个步骤,最终在镁合金基材表面得到层状分布且具有一定厚度的金属保护层,各保护层之间具有较强的结合力,增强了对镁合金基材内部的防腐,中间增加三层电镀层,使金属单质原子结合更加紧密,提高金属镀层的结合力。

28、在步骤(1)除油处理中通过在溶液中加入脂肪酸羟基酰胺润湿剂有助于油污的乳化和去除;在步骤(2)酸洗处理中,酸洗液对镁合金基材表面进行浸泡可有效清除镁合金基材表面的氧化膜,从而得到干净粗糙的镁合金基材表面;在步骤(3)碱性刻蚀活化处理中,碱性溶液能溶解β相的晶界位置生成的不均匀的酸洗产物,使镁合金基材表面相间均匀,有利于后续镀镍层的均匀沉积;在步骤(4)酸性活化处理中,实现进一步地去除镁合金表面的杂质元素和残余的氧化物,并形成稳定的含f和含p的活化产物,通过形成等电位表面使局部腐蚀电流的影响最小化,进而方便后续在镁合金基材表面形成层状分布的各金属防护层;在步骤(5)粗化处理中,稳定的活化层被粗化液腐蚀,造成许多在电镀时能产生“投铆”作用的微小孔洞,使活化表面微观粗糙,大大增加镀层的结合力;在步骤(6)碱性除膜镀锌处理中,由于是带电入槽,受电场力影响的负离子活化膜在褪除的同时,锌马上沉积在合金上,保证了镀锌层的结合力;步骤(7)底层化学镀镍处理、步骤(8)一次电镀镍处理、步骤(9)中间电镀铜处理、步骤(10)二次电镀镍处理和步骤(11)表层化学镀镍处理,通过依次在镁合金基材表面实现金属镀层处理,最终在镁合金基材表面得到层状分布且具有一定厚度的金属保护层,各保护层之间具有较强的结合力,增强了对镁合金基材内部的防腐,中间增加三层电镀层,使金属单质原子结合更加紧密,旨在提高金属镀层的结合力;以及通过进一步钝化处理,实现对金属保护层的进一步防护,进而提升镁合金的腐蚀防护性能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119334.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。