一种用于制备金属锂的电解装置及方法

- 国知局

- 2024-07-27 11:45:13

本发明属于电解锂,特别涉及一种用于制备金属锂的电解装置及方法。

背景技术:

1、金属锂,作为一种战略性的商品元素在内燃机时代向新能源时代过渡的阶段起到了基石的作用;由于金属锂的化学性质非常活泼,在一般情况下很难从其盐类中还原得到金属锂;因此,随着金属锂的消耗量不断提高,对金属锂的获取显得尤为重要。

2、目前,金属锂的制备方法主要有金属热还原法、真空蒸馏法及熔盐电解法;其中,金属热还原法制备金属锂的过程,具有流程短及效率高的优点,但其为不可连续生产,且对设备要求高,操作十分繁琐;真空蒸馏法是将粗金属锂变为高纯金属锂的方法,通过真空蒸馏法可有效降低金属锂中杂质元素的含量,但成本高昂;熔盐电解法通常采用电解氯化锂-氯化钾熔盐的方法制备金属锂及其合金;现有的工业锂电解装置,其在使用过程中大多数需要电解质加热到400℃以上,而在加热过程中会损耗大量热能,增加成本;并且电解槽的外壁与电解质中心的温度差距较高,会导致局部温度的过热或者过冷,导致板结现象的出现;其次,现有的电解槽装置在直流电的作用下,会在阳极产生氯气,阴极产生锂,二者如不及时分离,容易二次反应生成氯化锂,影响电解效率;同时,制备得到到金属锂由于熔盐中其他元素的存在,通常含有金属杂质钠,或是其他非金属杂质碳、氧、氮、氯等会以中间产物的形式存在,因此需要对制得的金属锂进行提纯处理,造成金属锂电制备过程复杂。

技术实现思路

1、针对现有技术中存在的技术问题,本发明提供了一种用于制备金属锂的电解装置及方法,以解决现有的锂电解装置电解效率低的技术问题。

2、为达到上述目的,本发明采用的技术方案为:

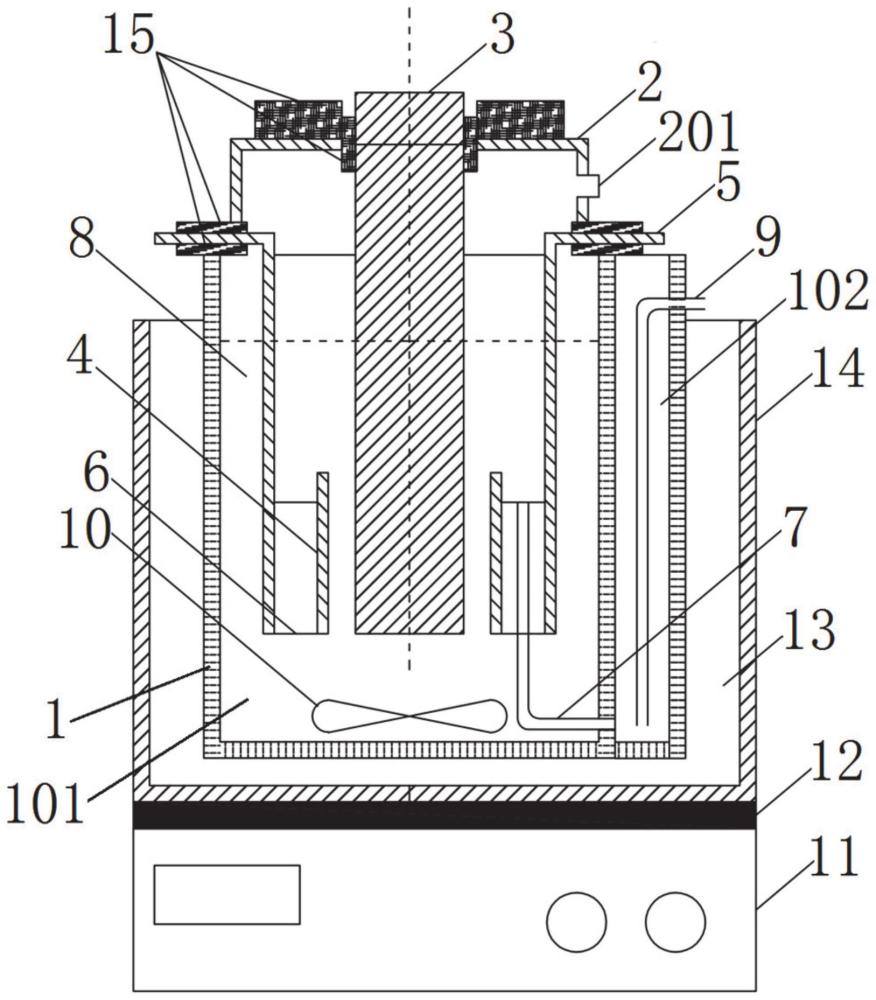

3、本发明提供了一种用于制备金属锂的电解装置,电解槽、顶盖、阳极、阴极、导电板、连接板及导锂管;

4、所述电解槽为顶部开口且中空的筒体结构,所述电解槽的内腔分隔为电解室和集锂室;其中,所述电解室内充填有电解质;所述顶盖密封设置在所述电解室的顶部开口处,所述阳极竖向穿插在所述顶盖的中心;其中,所述阳极的下端向下伸入所述电解室内,所述阳极的上端外露至所述顶盖的上端面外侧;

5、所述阴极环绕设置在所述阳极的下端外侧,并悬置在所述电解质中;所述导电板环绕设置在所述阴极的外侧,所述导电板的下端通过若干连接板与所述阴极的下端相连,所述导电板的上端从所述电解槽的侧壁上端穿出;所述导锂管的一端设置在所述阴极与所述导电板之间,所述导锂管的另一端延伸至所述集锂室内。

6、进一步的,所述顶盖的侧壁上开设有排气口;其中,所述排气口用于电解过程中产生的氯气排出。

7、进一步的,所述阳极的外表面设置有若干导流凹槽;所述导流凹槽,用于电解过程中在阳极上富集的氯气逸出;其中,所述导流凹槽沿所述阳极的轴线方向设置。

8、进一步的,还包括抽锂管;所述抽锂管的一端延伸至所述集锂室内,所述抽锂管的另一端从所述集锂室的上端侧壁穿出。

9、进一步的,还包括磁力搅拌子和磁力搅拌器;

10、所述磁力搅拌子设置在所述电解室内,并置于所述阳极的正下方;所述磁力搅拌器设置在所述电解槽的下方,用于驱动所述磁力搅拌子旋转。

11、进一步的,还包括加热电缆及保温层;所述加热电缆均匀设置在所述电解槽的外侧,所述保温层包覆在所述加热电缆的外侧。

12、进一步的,所述阳极为实心圆柱体结构,且所述实心圆柱体结构采用石墨制作而成;所述阳极的底端与所述电解室的底面间距为100-500mm。

13、进一步的,所述电解质为氯化锂和氯化钾的混合物。

14、进一步的,所述顶盖上开设有进料口,用于向所述电解室内加入电解质;所述顶盖上还开设有观察口。

15、本发明还提供了一种用于制备金属锂的电解方法,利用所述的用于制备金属锂的电解装置;

16、其中,所述用于制备金属锂的电解方法,包括:

17、向所述电解室内加入电解质;

18、将所述阳极的外露端与电源正极相连,将所述导电板的穿出端与电源负极相连;开启电源后,在阳极、阴极及电解质之间进行电解反应,电解产生的金属锂通过所述导锂管流入所述集锂室内,利用集锂室对电解产生的金属锂进行收集。

19、与现有技术相比,本发明的有益效果为:

20、本发明提供了一种用于制备金属锂的电解装置及方法,将电解槽的内腔划分为电解室和集锂室,在电解室的顶部开口处设置顶盖,并将阳极穿插在顶盖中心形成顶插式的阳极结构,便于对阳极进行更换;同时,阳极位于电解室的中心,并将阴极环绕设置在阳极的下端外侧,利于电流的均匀分布,有效提高电解效率;装置结构简单,操作方便。

21、进一步的,通过在顶盖的侧壁上设置排气口,便于电解过程中产生的氯气的排出,避免电解得到的金属锂与氯气的接触生成氯化钾的可能性,有效提高了电解效率;同时,能够实现对有毒有害的氯气的集中收集,满足环保要求。

22、进一步的,通过在阳极的外表面设置若干导流凹槽,有利于导出电解过程中产生的氯气;其次,电解得到的金属锂也及时由导锂管导出,最大限度避免了二者的接触,减少了金属锂和氯气二次生成氯化锂的可能性,提高了电解效率;同时,通过设置导流凹槽,有效增加阳极与电解质的接触面积,减小阳极效应对电解产生的不利影响。

23、进一步的,通过设置抽锂管,利用抽锂管将集锂室内收集到的金属锂抽出,避免了金属锂与空气反应,提高了所得到的金属锂的纯度。

24、进一步的,通过设置磁力搅拌子和磁力搅拌器,加强了电解室内部的传热效率,避免电解制熔盐受热不均匀,而出现局部过热或者过冷,导致板结现象的出现,影响电解效率的现象;同时,利用磁力搅拌子的搅拌作用,有效增加了传热效率,也会减少电解过程中加热的热损耗,从而减少能耗,降低成本;其次,增加搅拌装置,使得电解槽内部流场的传质更加顺畅,电解过程中在阴极制得的金属锂可以在流场的作用下被更好地带到熔盐表面,再被导锂管导到集锂室,提高了电解效率。

25、进一步的,通过在加热电缆外侧包覆保温层,避免热量流失,减少了能耗。

技术特征:1.一种用于制备金属锂的电解装置,其特征在于,电解槽(1)、顶盖(2)、阳极(3)、阴极(4)、导电板(5)、连接板(6)及导锂管(7);

2.根据权利要求1所述的一种用于制备金属锂的电解装置,其特征在于,所述顶盖(2)的侧壁上开设有排气口(201);其中,所述排气口(201)用于电解过程中产生的氯气排出。

3.根据权利要求2所述的一种用于制备金属锂的电解装置,其特征在于,所述阳极(3)的外表面设置有若干导流凹槽;所述导流凹槽,用于电解过程中在阳极(3)上富集的氯气逸出;其中,所述导流凹槽沿所述阳极(3)的轴线方向设置。

4.根据权利要求1所述的一种用于制备金属锂的电解装置,其特征在于,还包括抽锂管(9);所述抽锂管(9)的一端延伸至所述集锂室(102)内,所述抽锂管(9)的另一端从所述集锂室(102)的上端侧壁穿出。

5.根据权利要求1所述的一种用于制备金属锂的电解装置,其特征在于,还包括磁力搅拌子(10)和磁力搅拌器(11);

6.根据权利要求1所述的一种用于制备金属锂的电解装置,其特征在于,还包括加热电缆(13)及保温层(14);所述加热电缆(13)均匀设置在所述电解槽(1)的外侧,所述保温层(14)包覆在所述加热电缆(13)的外侧。

7.根据权利要求1所述的一种用于制备金属锂的电解装置,其特征在于,所述阳极(3)为实心圆柱体结构,且所述实心圆柱体结构采用石墨制作而成;所述阳极(3)的底端与所述电解室(101)的底面间距为100-500mm。

8.根据权利要求1所述的一种用于制备金属锂的电解装置,其特征在于,所述电解质(8)为氯化锂和氯化钾的混合物。

9.根据权利要求1所述的一种用于制备金属锂的电解装置,其特征在于,所述顶盖(2)上开设有进料口(202),用于向所述电解室(101)内加入电解质(8);所述顶盖(2)上还开设有观察口(203)。

10.如权利要求1-9任意一项所述的一种用于制备金属锂的电解方法,其特征在于,包括:

技术总结本发明公开了一种用于制备金属锂的电解装置及方法,电解槽;所述电解槽为顶部开口且中空的筒体结构,电解槽的内腔分隔为电解室和集锂室;电解室内充填有电解质;顶盖密封设置在电解室的顶部开口处,阳极竖向穿插在顶盖的中心;阳极的下端向下伸入电解室内,阳极的上端外露至顶盖的上端面外侧;阴极环绕设置在阳极的下端外侧,并悬置在电解质中;导电板环绕设置在阴极的外侧,导电板的下端通过若干连接板与阴极的下端相连,导电板的上端从电解槽的侧壁上端穿出;导锂管的一端设置在阴极与导电板之间,导锂管的另一端延伸至集锂室内;本发明便于对阳极进行更换;将阴极环绕设置在阳极的下端外侧,利于电流的均匀分布,有效提高电解效率。技术研发人员:刘嘉栋,王磊,罗仙平,刘子帅,聂红云受保护的技术使用者:西安建筑科技大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240726/119384.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。