一种电催化还原氧化亚氮的气体扩散电解装置和方法

- 国知局

- 2024-07-27 11:52:24

本发明涉及大气污染控制和电催化,具体涉及一种电催化还原氧化亚氮的气体扩散电解装置和方法。

背景技术:

1、氧化亚氮(n2o)是一种温室效应极强的温室气体,其全球变暖潜能值(gwp)约为二氧化碳的300倍,能在大气中稳定存在约116年。在温室气体中,氧化亚氮占温室效应贡献的4%,是第三大温室气体。氧化亚氮的来源广泛,包括含氮肥料、化学工业(如己二酸、硝酸和己内酰胺生产)、煤炭燃烧的尾气排放。减少氧化亚氮的排放不仅有助于减缓全球变暖,且在保护平流层臭氧方面发挥着关键作用。

2、相较于分散的农业氧化亚氮排放,工业上的氧化亚氮尾气排放较为集中,便于收集处理。虽然热催化在工业氧化亚氮分解中得到了广泛的应用,但它面临着高能耗、氮氧化物的二次污染、催化剂用量大、耐水/耐烧结性低等问题。相比之下,电催化氧化亚氮还原反应已经成为一种环保和节能的替代方案,直接利用可再生电力作为能源,避免了能量转化为热或光的浪费,使能量转换效率更高。电催化体系不仅能够在反应过程中进行精确控制,且仅需要少量的电催化剂,并能保持强大的催化稳定性,无需担心耐水性和烧结。然而,电催化反应涉及气液固三种物相,氧化亚氮在水中的溶解度仅为67.5ml/100ml,气液固传质受到极大阻碍,这给传统反应器中建立电催化剂/氧化亚氮界面带来了挑战,阻碍了反应的进行,严重限制了电催化的反应效率和气体降解率,这些限制阻碍了氧化亚氮电催化还原的进一步发展和应用。

3、与此同时,为提高催化剂金属活性中心的利用效率,同时降低催化剂的制备成本,单原子催化剂将金属活性位点缩小到“单原子”的理论尺寸极限,其原子利用率接近100%的理论最大值,不仅减少了金属的用量,降低了成本,还减小了金属浸出的环境风险。对于催化性能而言,催化剂中的金属原子的分散及其相邻配位环境对活性、选择性和稳定性有重要影响。单原子催化剂中金属和载体之间的化学键促进了强有力的相互作用,为反应创造了界面和活性位点,且金属的不饱和配位环境能够增强物质吸附和电荷转移,从而促进氧化还原反应。

4、目前,氧化亚氮电催化研究仍不成熟,对氧化亚氮的转化率和产物产率的研究较为匮乏,缺少反应装置的改进措施的研究。kyeounghak kim等人(kim,k.;byun,j.;kim,h.;lee,k.-s.;lee,h.s.;kim,j.;hyeon,t.;kim,j.j.;han,j.w.,systematic approach todesigning a highly efficient core-shell electrocatalyst for n2o reduction.acscatalysis 2021,11(24),15089-15097.)采用原子层沉积的方法制备了核壳结构的au@pd纳米颗粒催化剂应用于电催化n2o还原反应,研究了pd的不同层数对反应的响应程度,但该研究缺少氧化亚氮的降解率和法拉第效率的探究,贵金属au@pd催化剂的制备成本较高,工业化大规模生产难以实现。

5、jared s.stanley等人(stanley,j.s.;wang,x.s.;yang,j.y.,selectiveelectrocatalytic reduction of nitrous oxide to dinitrogen with an ironporphyrin complex.acs catalysis 2023,13(19),12617-12622.)开发了一种应用于氧化亚氮电催化脱氧的均相催化剂四苯基卟啉铁(fetpp),实现了较高的n2选择性和法拉第效率,但该催化剂的n2产率较低,难以实现对氧化亚氮的有效转化。

6、因此,如何制备经济效益高的催化剂、如何通过改进反应装置增强氧化亚氮在电解液中的传质以提高氧化亚氮的电催化还原效率,成为亟待解决的技术问题。

技术实现思路

1、针对上述技术问题以及本领域存在的不足之处,本发明提供了一种电催化还原氧化亚氮的气体扩散电解装置,采用气体扩散电解池增强氧化亚氮的气液固传质效应,以改善氧化亚氮的转化效率,并且可采用单原子催化剂以提高单位金属的氧化亚氮降解率。

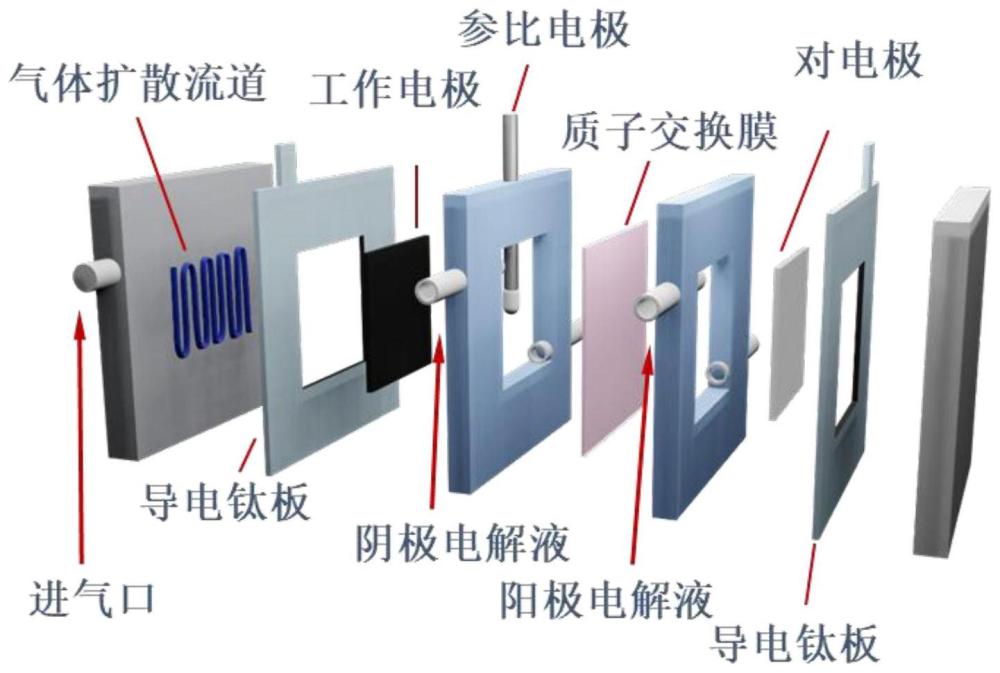

2、一种电催化还原氧化亚氮的气体扩散电解装置,包括依次设置的气体扩散流道、工作电极、阴极室、质子交换膜、阳极室和对电极;

3、所述工作电极为负载有铜催化剂的碳纸;

4、所述阴极室内设置参比电极。

5、在一实施例中,所述的气体扩散电解装置,所述工作电极紧贴且完全覆盖所述气体扩散流道。

6、在一实施例中,所述的气体扩散电解装置,所述气体扩散流道为开设在第一边板上的蜿蜒槽,所述第一边板上设置与所述蜿蜒槽两端分别连通的进气口和出气口。进一步的,所述蜿蜒槽的深度可为5~10mm。

7、在一实施例中,所述的气体扩散电解装置,所述对电极的另一侧可设置第二边板。

8、在一实施例中,所述的气体扩散电解装置,所述铜催化剂可包括炭黑载体和负载在所述炭黑载体上的铜。

9、所述铜催化剂中铜含量可为1wt%~10wt%。

10、在一优选例中,所述铜催化剂可为单原子铜催化剂。

11、进一步的,所述单原子铜催化剂可包括氮掺杂的炭黑载体和负载在所述氮掺杂的炭黑载体上的单原子铜。

12、所述单原子铜催化剂的制备方法可包括:将炭黑与含二价铜盐和1,10-邻菲罗啉的无水乙醇溶液混合干燥,惰性气氛煅烧得所述单原子铜催化剂。

13、所述单原子铜催化剂的制备方法中,所述二价铜盐和所述1,10-邻菲罗啉的摩尔比可为1:2~4,此为二价铜盐和1,10-邻菲罗啉的化学反应计量比。

14、所述单原子铜催化剂的制备方法中,所述二价铜盐可包括硝酸铜、氯化铜、硫酸铜等中的至少一种。

15、所述单原子铜催化剂的制备方法中,所述干燥的温度可为75~85℃,时间可为6小时以上。

16、所述单原子铜催化剂的制备方法中,所述惰性气氛可为氮气气氛和/或氩气等稀有气体气氛。

17、所述单原子铜催化剂的制备方法中,所述煅烧的温度可为580~620℃,580~620℃保温时间可为2~3小时,升温速率可为1~10℃/min。

18、在一实施例中,所述的气体扩散电解装置,所述碳纸的型号可为sigracet 39bb。

19、在一实施例中,所述的气体扩散电解装置,所述工作电极上所述铜催化剂的担载密度可为0.5~1mg/cm2。

20、所述工作电极的制备方法可包括:将含所述铜催化剂和nafion的无水乙醇混合液涂覆至碳纸表面,干燥得所述工作电极。

21、所述工作电极的制备方法中,所述无水乙醇混合液中,所述铜催化剂、所述nafion和所述无水乙醇的比例可为10mg:1~1.5mg:0.9~1.0ml。

22、所述工作电极的制备方法中,所述nafion可以nafion溶液的形式引入。进一步的,所述nafion溶液中nafion的质量浓度可为1%~5%。

23、所述工作电极的制备方法中,所述干燥的温度可为75~85℃。

24、在一实施例中,所述的气体扩散电解装置,所述阴极室和所述阳极室内的电解液可各自分别独立循环,进一步的,循环流动速度可分别独立为15~25ml/min。

25、在一实施例中,所述的气体扩散电解装置,所述阴极室和所述阳极室内的电解液均为氢氧化钾和硫酸钾的混合溶液。

26、进一步的,所述阴极室和所述阳极室内的电解液中氢氧化钾和硫酸钾的浓度可分别独立为0.2~0.3mol/l和0.05~0.1mol/l。

27、在一实施例中,所述的气体扩散电解装置,所述质子交换膜可为nafion 117。

28、在一实施例中,所述的气体扩散电解装置,所述参比电极可为银/氯化银电极。

29、在一实施例中,所述的气体扩散电解装置,所述对电极可为铂电极。

30、本发明还提供了所述的气体扩散电解装置在电催化还原氧化亚氮中的应用。

31、本发明还提供了一种电催化还原氧化亚氮的方法,采用所述的气体扩散电解装置,向气体扩散流道内通入含氧化亚氮的气体,含氧化亚氮的气体接触工作电极上的铜催化剂,氧化亚氮被电催化还原为氮气。

32、在一实施例中,所述的电催化还原氧化亚氮的方法,所述气体扩散流道内所述含氧化亚氮的气体流速可为5~10ml/min。

33、在一实施例中,所述的电催化还原氧化亚氮的方法,所述含氧化亚氮的气体中氧化亚氮的体积百分浓度可为10%~100%,优选为30%,此体积百分浓度下氧化亚氮转化效率最高。

34、在一实施例中,所述的电催化还原氧化亚氮的方法,电催化还原氧化亚氮过程中,工作电极电位可为-0.2~-0.5v。

35、本发明与现有技术相比,有益效果有:

36、1、可在较低的工作电压下(例如-0.2~-0.5v)有效地电催化还原氧化亚氮,产物全部为氮气,能源绿色清洁,缓解了温室效应。

37、2、采用气体扩散流道为电解池供气、采用催化剂修饰的气体扩散层(即工作电极)为阴极电极,相比于直接通气鼓泡电催化还原,延长了氧化亚氮气体的停留时间,增强氧化亚氮气、液、固之间的传质效应,使得氧化亚氮电催化转化率更高,最高可达到28.6%的转化率。

38、3、铜单原子催化剂的使用,提高了金属原子的利用效率,实现了较高的单位金属氮气产率,最高可达到50.54mmol h-1mgmetal-1。

39、4、非贵金属铜单原子催化剂的使用,减少了金属的添加量,降低了催化剂制备成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119926.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。