一种磷掺杂碳载镍颗粒2e-ORR催化剂及其制备方法

- 国知局

- 2024-07-27 11:52:25

本发明涉及一种催化剂的制备方法,具体涉及一种磷掺杂碳载镍颗粒2e-orr催化剂的制备方法。

背景技术:

1、过氧化氢(h2o2)作为一种绿色环保的氧化剂和清洁高效的无碳新型能量载体,在人类的生产生活中扮演着重要的角色。工业中过氧化氢主要基于蒽醌反应技术进行合成。蒽醌反应是一种能耗高、污染大和步骤繁琐的过氧化氢合成工艺,需要大型的基础设施,并且产生大量的有机废液。阴极的o2电化学还原反应也可以通过两电子(2e-)转移路径在常温常压下选择性地将氧气还原为过氧化氢。该方法具有较高的过氧化氢合成效率,以及经济、安全、环保、温和等优点,可以有效地解决蒽醌工艺合成过氧化氢方法中存在的问题,被认为是一种极具吸引力和高成本效益的过氧化氢合成策略。

2、目前,与贵金属材料相比,过渡金属基催化剂储量高、价格低且具有优异的组分和结构的可调节性,是极具潜力的2e-orr电催化剂。但过渡金属颗粒导电性差、电荷传递受阻,在电催化中很难单独使用。碳基材料具有可控的形貌、较大的比表面积、良好的导电性、低的成本等优点。由于sp2杂化型碳材料中含有丰富的自由流动的π电子,所以有利于得电子反应的进行,但是π电子具有很强的惰性,对2e-orr的催化性能并不理想。

3、此外,阴极的o2电化学还原反应还可以通过四电子(4e-)转移路径在常温常压下将氧气还原为h2o,这会降低阴极o2电化学还原反应生成h2o2的选择性。因此,非贵金属orr催化剂仍然存在h2o2的选择性较低的问题。

技术实现思路

1、本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种磷掺杂碳载镍颗粒2e-orr催化剂,能高选择性电催化2e-orr合成h2o2。合成工艺简单、适宜于工业化生产的磷掺杂碳载镍颗粒催化剂。

2、本发明解决其技术问题所采用的技术方案如下:一种磷掺杂碳载镍颗粒2e-orr催化剂的制备方法,包括以下步骤:

3、(1)将镍盐加入溶剂中,搅拌得到溶液a,将含羧基有机配体加入溶剂中,搅拌得到溶液b,将溶液a和溶液b混合,混合溶液倒入反应釜高温反应,离心,洗涤,真空干燥得到前驱体粉末;其中,所述镍盐为六水合氯化镍、四水合乙酸镍或六水合硝酸镍中的一种或几种,所述含羧基有机配体为对苯二甲酸、琥珀酸或均苯三甲酸中的一种或几种;

4、(2)将磷盐与步骤(1)得到的前驱体粉末混合研磨,得到混合粉末;其中,所述磷盐为次亚磷酸钠一水合物、磷酸钠或次亚磷酸钾中的一种或几种;所述镍盐、所述含羧基有机配体以及所述磷盐的摩尔比为1mmol:1mmol:0.084mmol~0.168mmol;

5、(3)在惰性气氛保护下,将步骤(2)得到的混合粉末经高温退火,得到磷掺杂碳载镍颗粒2e-orr催化剂;其中,所述退火的温度为400~1000℃,时间为1~6h。

6、本发明方法发明思路为:对于阴极orr过程而言,理论上主要存在两条反应路径,包括4e-orr生成h2o,2e-orr生成h2o2。与2e-orr(e0=+0.68vshe)路径相比,4e-orr(e0=+1.23vshe)具有更正的标准平衡电极电势值,意味着从热力学角度来说,反应更倾向于4e-反应路径的发生。

7、对于2e-orr过程,o2首先吸附到催化剂表面形成吸附态o2*,进行电子与质子共转移生成hoo*,再进行第二步电子与质子共转移生成hooh*,最终脱附生成h2o2。目前普遍认为hoo*是2e-orr过程重要的中间物种,hoo*与催化剂表面的吸附能强弱很大程度上决定了反应活性与选择性。催化剂表面应具有适中的hoo*吸附能,若hoo*结合能太弱导致生成h2o2困难,反应活性较低,若结合能太强则导致o-o易断裂,导致o*和ho*中间产物的形成并最终还原为h2o,h2o2选择性降低。所以应该增大hoo*还原成o*和ho*的动力学能垒确保h2o2的形成。

8、金属纳米颗粒由于其尺寸,形状和组成的不同而具有独特的性能,因此是各种纳米技术应用中的关键功能组分。已经开发了多种策略来设计和控制这些特性。其中一个关键策略是将纳米颗粒固定在载体上。碳基材料具有较大的比表面积、良好的导电性,以碳基材料作为载体,形成金属/碳复合物。

9、mofs是由金属离子(簇)与含氧、氮有机配体构筑的具有周期性结构的多孔晶体材料。mofs具有种类繁多的拓扑结构、高度有序的多孔结构、均一的孔径、高的比表面积,因此是极好的催化剂载体。mofs衍生的碳基材料在电子结构及孔结构方面显示出极高的可调控性,其形貌包括多孔和分层的形态,能增强暴露活性位点促进物质传递。

10、2e-orr活性和选择性都是由hoo*的吸附强度决定的,而结合行为则受到催化剂的电子性质的影响。在过渡金属中,ni对o2具有良好的吸附能力,但o2在单金属ni上很容易发生解离。金属位点的内在催化活性和选择性可以通过改变其电子结构从而优化反应中间体的吸附来实现。为此,构建一种多组分镍基催化剂有望同时实现高活性和选择性。

11、本发明专利以金属ni盐与含羧基(-cooh)配体进行溶剂热反应得到具有ni-o配位的ni基mof。与其他方法得到ni前驱体不同的是,ni和o配位形成ni-o键的一种二维多孔晶体材料,此ni基mof具有拓扑结构、高度有序多孔等特点。ni基mof与磷盐研磨,高温热解过程中,磷以ph3气体进入碳表面,和c反应形成c-p键,ni以颗粒的形式存在碳表面,最后得到p掺杂的碳载ni颗粒(ni@pc)。

12、在碱性电解液中,4e-orr路径总反应式(式(1))。

13、o2+2h2o+4e-→4oh-,e0=1.23vvs.rhe(1)

14、4e-orr所涉及的反应见式(2)、(3)、(4)和(5)。

15、o2+e-+h2o+*→hoo*+oh-(2)

16、hoo*+e-→o*+oh-(3)

17、o*+e-+h2o→ho*+oh-(4)

18、ho*+e-→*+oh-(5)

19、其中,*为活性部位。o2分子吸附在催化剂表面的活性部位上。o2分子、h2o和电子反应形成hoo*中间体。活性位点与o物种之间的强相互作用,导致hoo*中间体中的o-o键断裂,形成o*中间体,o*与电子反应生成ho*,最后ho*和电子反应生成oh-,完成四电子氧还原路径。

20、氧还原反应路径倾向于四电子反应还是两电子反应取决于活性位点对hoo*中间体的吸附能,与4e-orr相比,2e-orr在热力学上的有利性较差,为了产生h2o2,应保留o-o键,避免反应位点与o物种之间的强相互作用,否则,o-o键很容易解离,从而产生oh-。

21、2e-orr路径总反应式(式(6))。

22、

23、2e-orr所涉及的反应见式(7)和(8)。

24、o2+h2o+e-+*→hoo*+oh-(7)

25、

26、原则上,理想的2e-orr催化剂应具有对o2的强吸附,以促进hoo*的形成,同时对hoo*的弱吸附,释放产物。o2活化和hoo*解吸的动力学障碍应最小化,以确保高反应活性。如式(7)和(8)所示,hoo*是2e-orr过程中唯一的中间体。金属ni对o2的强吸附促进hoo*的形成,但未及时释放hoo*。未掺杂磷时,碳载ni颗粒ni@c上的活性位点同时发生两电子路径和四电子路径,并且两个路径的反应相当,没有哪个反应路径占主导地位,所以ni@c的h2o2选择性为50%。掺杂磷后,从xps分析结果可以得到,c和ni物种的结合能改变,导致其表面电子性能均发生变化。这种变化就是p掺杂使得ni更容易失去电子。当ni外层电子密度减少时,屏蔽作用将减弱,内层电子的结合能增加,所以ni的结合能向高结合能处移动。活性位点对hoo*的吸附能降低,加快其解吸,促进了2e-orr,因此,增大了磷掺杂碳载镍颗粒2e-orr催化剂ni@pc的h2o2选择性。

27、除了含o中间体的结合能外,o2在ni@pc表面的吸附模型也对决定反应途径起决定性作用。在催化剂表面吸附o2有三种不同的模型,即鲍林模型、桥模型和格里菲斯模型。在格里菲斯和桥模型中,o2分子的两个o原子分别与一个活性位点和两个活性位点的侧面结构结合。因此,o-o键很容易断裂,催化剂表面的过氧化氢中间体容易被进一步还原。在鲍林模型中,也被称为“末端”吸附模型,o2分子中只有一个o原子与活性位点结合,从而阻止了o2的解离。o-o键倾向于被保存,有利于通过2e-orr途径生成h2o2。磷掺杂碳载镍颗粒2e-orr催化剂ni@pc表面的吸附模型主要以鲍林模型为主,ni@pc中ni和p的含量较少,且ni和p均匀分布,p掺杂使得ni更容易失去电子,ni外层电子密度减少,则桥模型和格里菲斯模型难以形成,而鲍林模型更加容易形成,并有利于o2以2e-orr途径生成h2o2。

28、经高温热解后的ni@pc仍然保留了mof的多孔结构和含o官能团等性质,这些性质一定程度上有利于2e-orr。更重要的是ni基mof中的部分羧基经过高温热解得到醚类(c-o-c)官能团,醚类官能团有促进orr向两电子反应路径进行。碳载ni颗粒中的碳主要为sp2杂化型碳,sp2杂化型碳材料中含有丰富的自由流动的π电子,所以有利于得电子反应的进行,但是π电子具有很强的惰性,不利于2e-orr的进行。

29、p原子的掺杂破坏了碳骨架中π共轭体系的完整性,产生缺陷,导致碳表面的电荷发生改变,进而影响ni表面的电荷重分布,改变了ni颗粒对hoo*的吸附能,从而达到对催化反应性能的调节。随着p掺杂量增加,ni@pc的缺陷增多。然而,缺陷位的数量和分布对催化性能有重要影响。过少的缺陷位点可能无法提供足够的活性中心,导致ni@pc活性较低。而过多的缺陷位点可能会形成不稳定的催化剂结构,降低ni@pc的稳定性。此外,某些缺陷位点可能具有不良的电子传递性质,导致反应物的活化能增加,从而降低催化剂的活性。

30、适当的p掺杂量不仅破坏了碳骨架中π共轭体系的完整性,还可以改善ni@pc的多孔结构特性,较高的磷掺杂量会导致ni@pc较差的织构性质。介孔有利于催化过程,因为电解质离子(质子)向内层扩散的限制较少。掺磷后,催化剂的比表面积、孔容和平均孔径都增大,有利于传质和电子的转移。适量的p掺杂提高了ni@pc的比表面积,从而暴露出更多的活性位点,提高催化活性;过量的p掺杂可能会使ni@pc的比表面积和平均孔径均减小,产生较大的聚集颗粒并覆盖介孔结构,导致传质受阻,降低ni@pc的催化性能。

31、p的引入导致c表面的电荷发生变化,ni0的结合能的变化也说明了表面电子性质的改变。首先ni对o2具有良好的吸附能力,但o2在ni表面很容易解离,不利于hoo*中间体形成和吸附。p的引入破坏了碳骨架中π共轭体系的完整性,引入更多的缺陷和边缘活性位点,还改变碳表面的电荷。这削弱了含氧中间体的吸附,促进了hoo*在o-o键断裂前的进一步解吸,加速了2e-orr途径。进而影响ni颗粒的表面电荷,改变了ni表面的电子性质。p掺杂改变了ni的配位环境,ni更容易失去电子,ni外层电子密度减少时,屏蔽作用将减弱,内层电子的结合能增加,促进电子转移,提高ni位点的活性,优化了ni对hoo*中间体的吸附能,并在催化过程中加速反应动力学,从而使orr反应路径更好地向2e-orr进行生成h2o2,实现了材料的高活性和高选择性,提高2e-orr的高选择性的催化性能。

32、优选地,步骤(1)中,所述镍盐与溶解的溶剂的摩尔体积比为1mmol:0.5ml~5ml(更优选1mmol:1ml~3ml)。

33、优选地,步骤(1)中,所述含羧基有机配体与溶解的溶剂的摩尔体积比为1mmol:5ml~20ml(更优选1mmol:10ml~15ml)。

34、含羧基有机配体主要是提供含c和o的前驱体,其中镍盐与o形成多面体形貌。若含羧基有机配体用量过少,部分镍离子不能与羧基配位,导致样品产率减少,若含羧基有机配体用量过多,会导致有机配体的浪费。

35、优选地,步骤(1)中,所述溶剂为n,n-二甲基甲酰胺溶液、甲醇溶液、乙醇溶液或去离子水中的一种或几种。

36、优选地,步骤(1)中,所述反应釜的反应温度为80~180℃(更优选100~180℃)。

37、优选地,步骤(1)中,所述反应釜的反应时间为2~72h(更优选4~48h)。

38、优选地,步骤(1)中,所述搅拌的温度均为室温,时间均为5~40min。

39、优选地,步骤(1)中,溶液a和溶液b混合的温度为室温~100℃,搅拌混合时间为1min~200min。

40、优选地,步骤(1)中,所述离心、洗涤的温度为室温。所述离心的转速为3000~10000r/min,离心时间为1~10min,所述真空干燥的温度为室温~80℃,真空干燥时间为2~24h。所得样品首先用n,n-二甲基甲酰胺洗涤,然后用去离子水洗涤,最后用乙醇洗涤,真空干燥。n,n-二甲基甲酰胺洗涤可以去除未反应的含羧基有机配体,去离子水洗涤可以去除未配位的ni盐,乙醇洗涤可以除去残留n,n-二甲基甲酰胺和去离子水,同时防止粉末结块。由于乙醇沸点很低,通过真空干燥后,乙醇可以从样品中逸出。

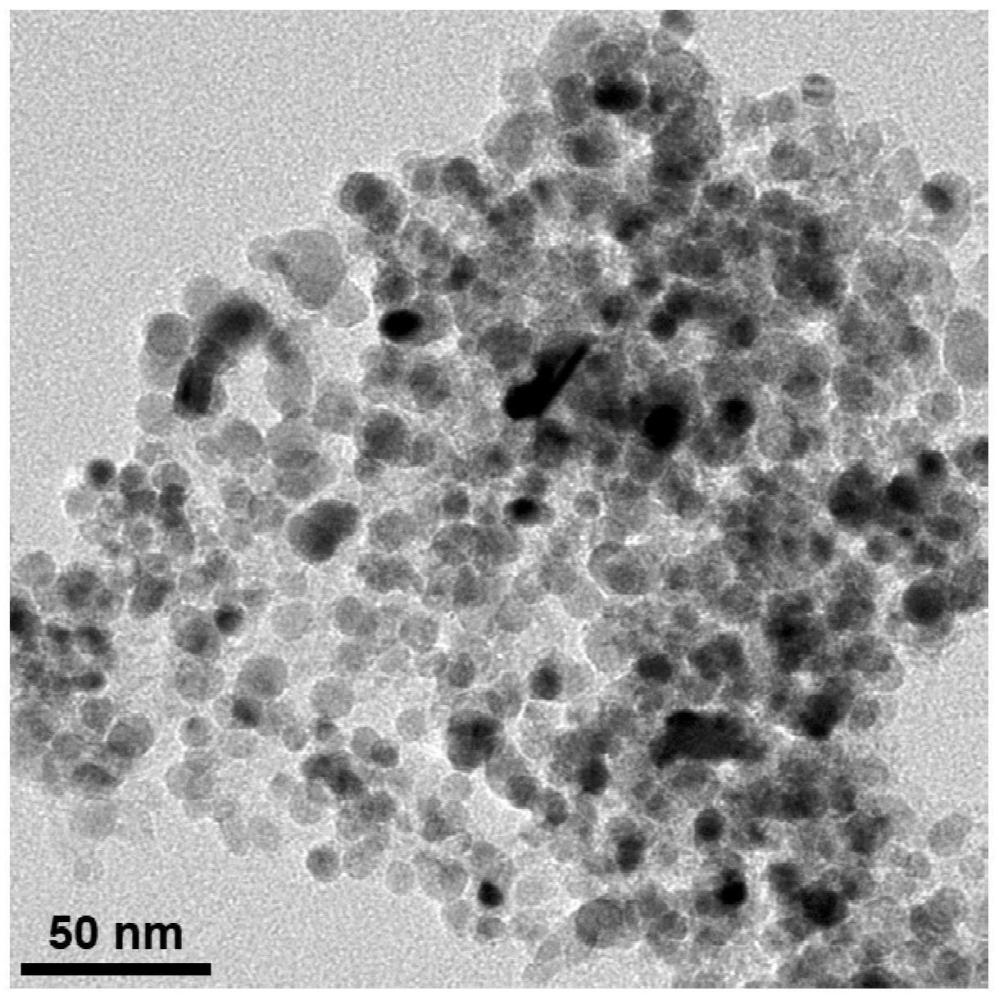

41、优选地,步骤(2)中,混合研磨的温度为室温~100℃,研磨时间为2~60min。

42、在高温下,磷盐中的磷会升华掺杂到步骤(1)所得粉末中。

43、优选地,步骤(3)中,所述惰性气氛为氮气、氩气、体积分数5%h2/95%n2的混合气或体积分数5%h2/95%ar的混合气。

44、本发明方法氮气气氛的纯度≥99.9%,氩气气氛的纯度≥99.9%。

45、一种磷掺杂碳载镍颗粒2e-orr催化剂,其中,采用如上所述磷掺杂碳载镍颗粒2e-orr催化剂的制备方法得到。

46、所述磷掺杂碳载镍颗粒2e-orr催化剂中磷的原子百分数为0.27-0.84at%,镍的原子百分数为12.11-12.16at%。

47、一种如上所述磷掺杂碳载镍颗粒2e-orr催化剂在orr反应上的应用。

48、本发明方法的有益效果如下:

49、(1)本发明方法所得磷掺杂碳载镍颗粒催化剂,其中,镍主要以颗粒形式存在于碳表面。

50、(2)本发明方法所得磷掺杂碳载镍颗粒催化剂在碱性介质中(0.1mol/lkoh)表现出高h2o2选择性(大于80%),转移电子数接近2。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119928.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。