空间环境下镁合金表面热控自润滑一体化涂层及制备方法与流程

- 国知局

- 2024-07-27 11:53:13

本发明属于镁合金表面技术,具体涉及一种空间环境下镁合金表面热控自润滑一体化涂层及制备方法。

背景技术:

1、镁合金具有许多优良性能,随着中国空间技术的发展,航天器对镁合金件作为结构和机构的需求日益强烈,镁合金件在我国未来航天器上的应用越来越多。但是金属镁合金的耐磨性较差,低载荷下,镁合金磨损严重,而在干摩擦时,容易粘着,阻碍了镁合金的应用,特别是需要耐磨性与减摩性均良好的情况。

2、航天器如卫星、飞船在太空工作时,要经受太阳、行星、空间低温热尘的交替加热和冷却,这引起航天器内、外表面以及各种仪器设备的高低温剧烈变化,温度变化幅度可达-200~200℃,常通过在材料表面制备热控涂层,使航天器的结构、仪器设备在高低温运动工况下都不超过工作温度。cn101139729a的发明专利公开一种镁合金表面高太阳吸收率高发射率热控涂层的制备方法,通过将助成膜剂、辅助成膜剂、着色添加剂、络合剂、ph调节剂配置成电解液,采用脉冲微弧氧化电源供电,在恒电流模式下制得了太阳吸收率为0.80~0.92、红外发射率为0.80~0.90。

3、随着镁合金在航天器中有结构部件向运动部件不断拓展,其服役环境变得越来越苛刻。这些部件不仅需要具有一定的热控性能,还需具有一定的润滑性能。热控润滑性能是为了保证零件的温度水平和温度梯度,在空间环境中不会因为零件自身热变形而无法展开或旋转,从而造成功能丧失,导致整个飞行任务的失败。研究者为改善镁合金表面的润滑性能,一般向氧化液中加入固体润滑颗粒,利用微弧氧化技术制备出含有固体润滑颗粒的自润滑复合膜层,能够有效降低氧化膜的摩擦因数,提高其减摩性能是一种技术解决途径。对专利文件检索发现,cn101469438a的发明专利公开了一种镁合金表面自润滑和疏水性结构一体化微弧氧化涂层的制备方法。通过将固体润滑剂ptfe微粒均匀分散到微弧氧化溶液中,实现了ptfe微粒的共沉积,最终在镁合金表面获得了具有优异耐蚀性、自润滑和疏水性的结构一体化涂层。然而,目前尚无在镁合金表面制备热控润滑一体化涂层的报道。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种镁合金表面热控润滑涂层的制备方法,所制备的涂层为热控润滑一体化涂层,涂层与金属基底结合力强,可以增强镁合金零件在空间环境下表面的热控和润滑性能。

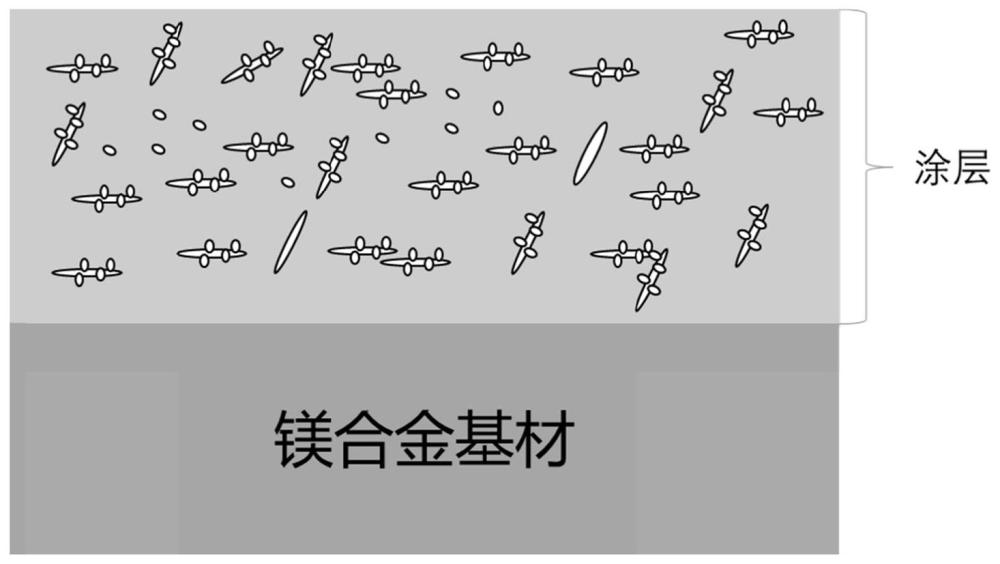

2、本发明的镁合金表面热控润滑涂层的制备方法,采用微弧氧化技术,以镁合金为基体,将具有较低带隙能量的fe3o4颗粒的润滑性能的黑滑石颗粒共掺杂进氧化膜中,在镁合金表面原位生长一层陶瓷膜,该膜层具有高吸收率为0.65~0.86、高红外发射率为0.72~0.88,较低的摩擦系数0.2~0.3。

3、为了实现上述目的,本发明提供一种空间环境下镁合金表面热控自润滑一体化涂层的制备方法的制备方法,包括如下步骤:

4、步骤1、采用有机溶剂对零件进行除油;

5、步骤2、将步骤1处理后的零件放置在的化学溶液中浸泡;

6、步骤3、使用热水清洗,热水温度控制在70℃~90℃;

7、步骤4、将零件放置在酸洗溶液中浸泡;

8、步骤5、纯水清洗;

9、步骤6、控耐蚀微弧氧化:将零件放置在电解液中,对零件进行微弧氧化处理;

10、其中,所述电解液包括:

11、

12、步骤7、热纯水清洗:热纯水温度80℃~90℃;

13、步骤8、干燥。

14、步骤1具体为:采用汽油、丙酮、无水乙醇等常见有机溶剂对零件进行擦拭、浸泡。

15、步骤2具体为:将步骤1处理后的零件放置在80~92℃的化学溶液中浸泡20~60min。

16、化学溶液的配方为:氢氧化钠(40~60)g/l,碳酸钠(20~30)g/l,磷酸钠(20~40)g/l,硅酸钠(5~8)g/l。

17、步骤3中,热水清洗时间为10s~15s。

18、步骤4中,浸泡时间3~5min。

19、步骤4中,酸洗溶液包括:铬酐(70~80g/l),硝酸(30~50ml/l)。

20、步骤5中,纯水清洗时间10s~15s,温度条件为环境温度。

21、步骤6中,微弧氧化采用脉冲微弧氧化电源设备。微弧氧化处理的参数为:电源设置正向电压450~550v,占空比25~35%,脉冲频率300~400hz,正向电流密度2~4a/dm2,负向电流密度-1~-3a/dm2;氧化过程中温度保持在30℃以下;氧化时间20~60min。氧化完成后,自然晾干即可在镁合金表面获得高吸收率高发射率的黑色微弧氧化复合涂层。

22、步骤7具体为:使用纯水进行清洗,时间10~20s,温度80℃~90℃。

23、步骤8具体为:用无水无油的压缩空气吹干。注意吹干时不能碰伤零件。

24、所述fe3o4的颗粒的直径为20~100nm。

25、所述黑滑石颗粒的直径为50~150nm。

26、所述电解液中需放置超声波震板并调整功率使颗粒物均匀地悬浮在电解液中。

27、所述零件为镁合金零件。

28、作为本发明的又一实施方式,本发明提供一种空间环境下镁合金表面热控自润滑一体化涂层的制备方法,包括如下步骤:

29、步骤1、有机溶剂除油:采用汽油、丙酮、无水乙醇有机溶剂对零件进行擦拭、浸泡,所述有机溶剂包括汽油、丙酮、无水乙醇中的一种或多种。

30、步骤2、化学除油:将零件放置在80~92℃的化学溶液中浸泡30min;

31、其中化学溶液的配方:氢氧化钠:(40~60)g/l,碳酸钠(20~30)g/l,磷酸钠(20~40)g/l,硅酸钠(5~8)g/l);

32、步骤3、热水清洗:使用自来水清洗,自来水的温度控制在70℃~90℃,时间为10s~15s。

33、步骤4、酸洗:将零件放置在酸洗溶液中浸泡3~5min;

34、酸洗溶液包括:铬酐(70~80g/l),硝酸(30~50ml/l);

35、步骤5、纯水清洗:温度为环境温度,时间在10s~15s;

36、步骤6、镁合金热控耐蚀微弧氧化:将零件放置在电解液中,用脉冲微弧氧化电源设备对镁合金零件进行微弧氧化处理,电源设置正向电压450~550v,占空比25~35%,脉冲频率300~400hz,正向电流密度2~4a/dm2,负向电流密度-1~-3a/dm2;氧化过程中温度保持在30℃以下;氧化时间20~60min;

37、电解液配方:

38、

39、

40、步骤7、热纯水清洗:使用纯水进行清洗,时间10~20s,温度80℃~90℃;

41、步骤8、压缩空气吹干:用无水无油的压缩空气吹干。注意吹干时不能碰伤零件。

42、本实施例镀层厚度为45μm,与基体金属结合牢固,不起泡、不脱落。吸收率为0.66,发射率为0.86。摩擦系数为0.29。

43、本发明采用微弧氧化技术在镁合金表面制备的涂层呈黑色,具有高吸收率高发射率、自润滑性能。

44、与现有技术相比,本发明具有以下优势:

45、1、本发明提供一种有热控润滑性能需求的零部件的防护处理涂层及制备方法。结合热辐射理论和镁合金自润滑基础,解决金属镁合金表面发射率低(<0.1),且自身的化学活性高,极易氧化,表面润滑性能差,不耐磨等不足。

46、2、由于设置了fe3o4颗粒物与黑滑石颗粒,fe3o4颗粒物主要调控涂层的热控性能,黑滑石主要调控涂层的润滑性能,fe3o4与黑滑石颗粒经过微弧氧化工艺共同进入到涂层中,由于黑滑石具有片状结构,具有较大的比表面积,在成膜过程中,促使fe3o4颗粒物吸附在黑滑石表面以更高的效率共同沉积在涂层中。制备的涂层具有高吸收率高发射率及较低的摩擦系数,可用于航天器热控部件进行热控润滑处理。

47、3、在磨损过程中,尽管涂层表面的自润滑物质(黑滑石)会不可避免的被磨损掉,但其表面负载的fe3o4颗粒物露出表面,可以有效地保证涂层的热控性能不会因为表面磨损过程发生较大的变化。

48、4、该热控润滑一体化涂层是在基体上原位生长,与镁合金材料的结合强度高,膜层在自然环境下也具有一定防腐蚀性能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119999.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表