一种铜合金镀层的电解剥离剂及其制备方法与流程

- 国知局

- 2024-07-27 11:54:49

本发明涉及铜合金镀层的电解剥离剂,尤其涉及一种铜合金镀层的电解剥离剂及其制备方法。

背景技术:

1、传统的电解剥离剂通常依赖有限种类的化学成分,这限制了其在不同材料和环境条件下的有效性和适应性。例如,在处理特定类型的铜合金时,单一缓蚀剂可能无法提供充分的保护,导致金属基底在剥离过程中遭受损害。此外,传统方法中缺乏有效的搅拌和温度控制手段,这可能导致化学反应速度不均,影响剥离效果的一致性和效率。这些限制不仅增加了生产成本,还可能影响最终产品的质量和性能。更重要的是,环境安全方面的考虑在传统方法中往往被忽视,使用的化学物质可能对环境造成较大压力,不符合现代工业对可持续发展和环境保护的要求,需要加以优化和改进。

技术实现思路

1、本发明的目的是为了解决上述背景技术中提出的技术问题。

2、本发明采用了如下技术方案:一种铜合金镀层的电解剥离剂及其制备方法,所述铜合金镀层的电解剥离剂由以下成分组成:

3、硫酸钠50-150g、缓蚀剂0.1-0.5g、表面活性剂1-5g、磷酸或氢氧化钠量足以调整ph值至9-11、乙二胺四乙酸10-50g。

4、较佳的,所述缓蚀剂为三甲硫酮、咪唑啉、膦酸盐、苯甲酸中的一种或几种。此处,选择多种不同的缓蚀剂提供了产品定制化的可能性,使得电解剥离剂可以根据特定的工业需求或环境要求进行优化。

5、较佳的,所述表面活性剂为十二烷基硫酸酯钠、十二烷基硫酸钠、椰油基甜菜碱、如醇醚中的一种或几种。此处,选择多种不同的表面活性剂提供了产品定制化的可能性,使得电解剥离剂可以根据特定的工业需求或环境要求进行优化。

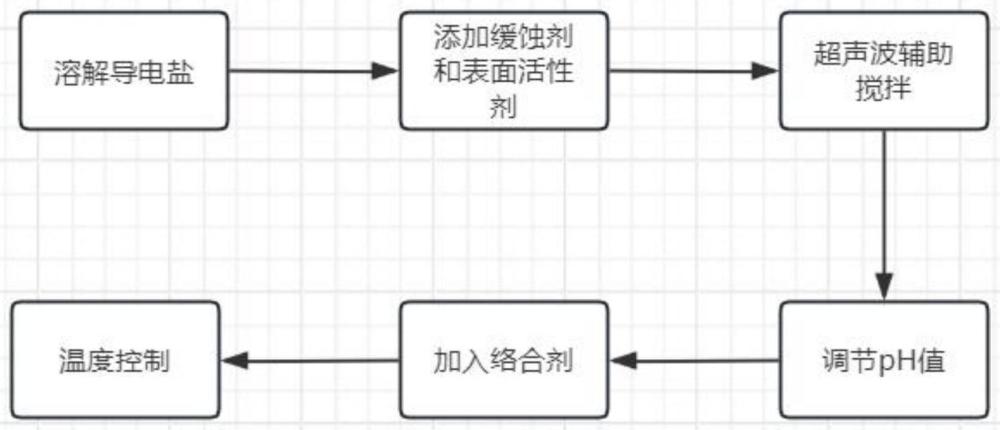

6、较佳的,铜合金镀层的电解剥离剂的制备方法,包括以下步骤:

7、s1:溶解导电盐:容器中加入去离子水。逐渐加入硫酸钠,使用电动搅拌器搅拌,直到盐完全溶解;

8、s2:添加缓蚀剂和表面活性剂:在已经溶解硫酸钠的溶液中缓慢添加缓蚀剂和表面活性剂,继续使用电动搅拌器搅拌,以确保两种化学品完全融合;

9、s3:超声波辅助搅拌:将搅拌器换成超声波搅拌器,进行搅拌;

10、s4:调节ph值:逐渐向溶液中加入磷酸或氢氧化钠,实时使用ph计监测ph值;

11、s5:加入络合剂:向调整好ph的溶液中加入乙二胺四乙酸,继续搅拌直到完全溶解;

12、s6:温度控制:在整个制备和使用过程中,通过外部加热设备或冷却系统保持溶液温度合适。此处,确保整体制备的一致性。

13、较佳的,所述s1溶解导电盐中离子水为1-2升、硫酸钠为50-150g,电动搅拌器搅拌时长为3-5分钟。此处,确保导电盐完全溶解形成均匀的导电溶液,这是成功电解过程的基础,提供足够的电导率以支持高效的电解反应。

14、较佳的,所述s2添加缓蚀剂和表面活性剂中,添加的缓蚀剂为0.1-0.5克、表面活性剂为1-5克,继续使用电动搅拌器搅拌时长为8-10分钟。此处,确保缓蚀剂和表面活性剂完全融合,减少溶液的表面张力,有助于电流的均匀分布,从而提高电解过程的效率和均匀性。

15、较佳的,所述s3超声波辅助搅拌中搅拌时长为1-15分钟。此处,超声波搅拌能更深入地促进化学成分间的反应和混合,增强化学反应的均匀性和速度,有效提升电解效果。

16、较佳的,所述s4调节ph值中,需要调整直至ph值为9-11的范围,搅拌时长为3-5分钟以确保ph值均匀分布于溶液中。此处,精确控制ph值在9-11范围内,确保电解反应的化学环境稳定,有助于最大化电解效率和防止金属基体损伤。

17、较佳的,所述s5加入络合剂中乙二胺四乙酸的用量为10-50g,搅拌时长为10分钟。此处,乙二胺四乙酸作为络合剂能稳定金属离子,防止它们重新沉积到金属表面,从而提高剥离效率和质量。

18、较佳的,所述s6温度控制中控制溶液的温度为30-35℃。此处,通过外部加热设备或冷却系统维持溶液温度在35℃,确保化学反应的稳定性,避免因温度波动造成的效率损失或安全问题,同时有助于化学成分的活性和反应速度的最优化。

19、与现有技术相比,本发明的优点和积极效果在于:

20、本发明中,通过选用多样的缓蚀剂和表面活性剂,如三甲硫酮、咪唑啉、膦酸盐、苯甲酸以及十二烷基硫酸酯钠和椰油基甜菜碱等,优化了对铜合金镀层的处理效果,增强了剥离剂在不同工业环境下的适应性和效率,特别是在高温和复杂化学环境下,新的缓蚀剂能更有效地保护金属基底,提高了溶液的稳定性和润湿性,采用超声波辅助搅拌和精确的温度控制技术显著提升了化学反应的速率和均匀性,确保了高质量和可重复性的剥离效果,同时降低了能耗和操作难度。

技术特征:1.一种铜合金镀层的电解剥离剂,其特征在于:所述铜合金镀层的电解剥离剂由以下成分组成:

2.根据权利要求1所述的一种铜合金镀层的电解剥离剂,其特征在于:所述缓蚀剂为三甲硫酮、咪唑啉、膦酸盐、苯甲酸中的一种。

3.根据权利要求1所述的一种铜合金镀层的电解剥离剂,其特征在于:所述表面活性剂为十二烷基硫酸酯钠、十二烷基硫酸钠、椰油基甜菜碱、如醇醚中的一种。

4.一种如权利要求1-3任意一项所述的一种铜合金镀层的电解剥离剂的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种铜合金镀层的电解剥离剂的制备方法,其特征在于:所述s1溶解导电盐中离子水为1-2升、硫酸钠为50-150g,电动搅拌器搅拌时长为3-5分钟。

6.根据权利要求4所述的一种铜合金镀层的电解剥离剂的制备方法,其特征在于:所述s2添加缓蚀剂和表面活性剂中,添加的缓蚀剂为0.1-0.5克、表面活性剂为1-5克,继续使用电动搅拌器搅拌时长为8-10分钟。

7.根据权利要求4所述的一种铜合金镀层的电解剥离剂的制备方法,其特征在于:所述s3超声波辅助搅拌中搅拌时长为1-15分钟。

8.根据权利要求4所述的一种铜合金镀层的电解剥离剂的制备方法,其特征在于:所述s4调节ph值中,需要调整直至ph值为9-11的范围,搅拌时长为3-5分钟以确保ph值均匀分布于溶液中。

9.根据权利要求4所述的一种铜合金镀层的电解剥离剂的制备方法,其特征在于:所述s5加入络合剂中乙二胺四乙酸的用量为10-50g,搅拌时长为10分钟。

10.根据权利要求4所述的一种铜合金镀层的电解剥离剂的制备方法,其特征在于:所述s6温度控制中控制溶液的温度为30-35℃。

技术总结本发明提供一种铜合金镀层的电解剥离剂及其制备方法,涉及铜合金镀层的电解剥离剂技术领域,所述铜合金镀层的电解剥离剂由以下成分组成:硫酸钠50‑150g、缓蚀剂0.1‑0.5g、表面活性剂1‑5g,本发明中,通过选用多样的缓蚀剂和表面活性剂,如三甲硫酮、咪唑啉、膦酸盐、苯甲酸以及十二烷基硫酸酯钠和椰油基甜菜碱等,优化了对铜合金镀层的处理效果,增强了剥离剂在不同工业环境下的适应性和效率,特别是在高温和复杂化学环境下,新的缓蚀剂能更有效地保护金属基底,提高了溶液的稳定性和润湿性,采用超声波辅助搅拌和精确的温度控制技术显著提升了化学反应的速率和均匀性,确保了高质量和可重复性的剥离效果,同时降低了能耗和操作难度。技术研发人员:瞿永强,曹松,瞿奕帆受保护的技术使用者:南通优尼凯电子材料有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240726/120142.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表