一种动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置及方法

- 国知局

- 2024-07-27 11:57:05

本发明属于射流电沉积领域,具体涉及一种动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置及方法。

背景技术:

1、纳米晶金属材料微观结构有一维在1至100纳米间调制的材料,相较于一般金属材料,其强度硬度显著提高、塑性韧性更好、有强耐腐蚀性能和更优异的综合力学性能,因此其制备方法需要深入研究。纳米晶金属材料传统制造方法,如外压力合成法等,大多都有成本较高、工艺要求高、成品孔隙率较高等缺陷。

2、目前研究者转向电沉积领域制造纳米晶体材料,使用射流电沉积加工得到的纳米晶材料,其电沉积层孔隙率很低、质量更好、且成本较低、效率较高,是制造纳米晶金属材料最理想的方法。但是纯粹的射流电沉积法自身也有一定缺陷,例如电镀液杂质对沉积层材料的影响、射流不均匀产生的镀层凸起和无法避免的阴极析氢现象等等。经过大量的研究发现,使用摩擦辅助的方法可以很有效的缓解射流电沉积自身存在的缺陷,主要包括硬质摩擦、包套摩擦等,硬质摩擦使用刚性材料硬质摩擦,细化晶粒、整平镀层效果极好,但磨损严重;包套摩擦采用电刷镀的方式进行电沉积,但该方法目前多为手工修复,未实现自动化,虽然解决析氢现象效果好,但不均匀的极间间隙和较软的摩擦副导致沉积层存在较大凸起难以去除,整平效果不佳。

3、近年来研究发明了柔性摩擦的方式,采用具有一定强度和韧性的柔性材料进行摩擦,如生物鬃毛、天然纤维等,该方法具有硬质摩擦和包套摩擦的综合优点,能实现镀层整平、驱氢除杂、晶粒细化等作用,显著提高沉积层综合性能。但是该方法起步较晚,且多应用于槽镀中,射流电沉积领域几乎没有发展。

技术实现思路

1、本发明提供一种动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置及方法,在射流电沉积技术基础上,自研增加了可自动化旋转的动柔性摩擦设备,显著改善了纳米晶镍镀层综合力学性能和表面质量,提高了极限电流密度,能够实现快速制备高质量纳米晶镍镀层金属材料,解决了现有技术中存在的难题。

2、一种动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,包括以下步骤:

3、步骤1、提供导电的工件阴极基底,对工件阴极基底表面进行打磨、抛光处理,之后用去离子水和酒精清洗,干燥后备用;

4、步骤2、配置电镀用液:将去离子水加热至一定温度后加入硼酸,随后依次加入六水合硫酸镍、六水合氯化镍作为镍元素来源;

5、步骤3、镀液充分混合:对步骤2所得溶液搅拌混合,并同时加入一定浓度稀盐酸,以保持溶液ph范围;

6、步骤4、准备射流设备:动柔性旋转摩擦辅助设备更换粘接好柔性毛刷,阳极腔内加入足量镍珠,待后续步骤进行动柔性摩擦辅助射流电沉积;

7、步骤5、阴极工件安装:将步骤1得到的阴极基底装夹到射流电沉积工作台上;

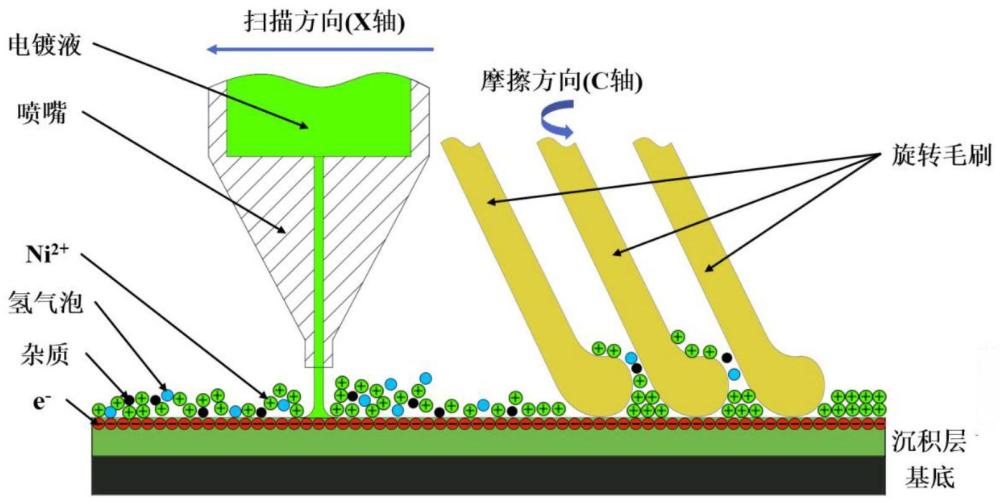

8、步骤6、进行射流沉积:将步骤3得到的电镀液添加到动柔性旋转摩擦辅助射流电沉积装置中的镀液循环机构5的镀液槽中,并将槽中水泵上电,x轴传动机构3与摩擦辅助机构4均上电,使得喷嘴按一定扫描速度往复运动的同时毛刷低速旋转通过柔性摩擦辅助射流电沉积工作;

9、步骤7、工件浸泡冲洗:将步骤6所得镀层后阴极工件置于蒸馏水中浸泡,之后用蒸馏水多次冲洗以去除镀层表面残余电镀液;

10、步骤8、工件整体干燥:将步骤7所得镀层后阴极工件置于通风处自然风干。

11、以上所述步骤中,步骤1所用阴极基底材质为金属或石墨,基底清洗前先采用金相砂纸粗略打磨,再采用金相抛光机精抛,基底前处理时采用去离子水、酒精、丙酮等清洗烘干;

12、步骤2中加入硼酸时温度为80~100℃,所述硼酸添加量为20~60 g/l,六水合硫酸镍添加量为240~280 g/l,六水合氯化镍添加量为20~60 g/l;

13、步骤3加入盐酸浓度范围为10 wt% ~20 wt%,所保持溶液ph范围为3.8~4.2;

14、步骤4所采用的柔性毛刷材料为猪鬃毛,镍珠直径在5~10 mm内;

15、步骤5中工件采用同步骤3中稀盐酸对工件表面进行一定活化处理;

16、步骤6中射流电沉积具体参数为:电镀液温度保持在35~55 ℃,电流密度控制在150~350 a/dm2内,扫描速度300~1200 mm/min,沉积时间40~80 min,喷嘴流量为200~300l/h,旋转摩擦转速为0~8 r/min,极间间隙在1~2 mm内。

17、上述方法所用的动柔性旋转摩擦辅助射流电沉积装置,包括:框架机构1、z轴传动机构2、x轴传动机构3、、旋转摩擦机构4和镀液循环机构5;框架机构1承载各部分重量并分割各部分,x轴传动机构3使阳极喷嘴往复循环扫描运动,z轴传动机构2控制极间间隙,旋转摩擦机构4使毛刷柔性旋转摩擦阴极表面提高射流电沉积质量,镀液循环机构5循环喷射使射流电沉积的镀液流动获得原始动力;

18、旋转摩擦机构4中通过阳极连接件408将阳极腔409固定,阳极腔上装有固定轴承407,轴承外圈装有旋转从动轮406,从动轮下方装有毛刷轮405,阳极腔底部安装喷嘴404;阳极连接件侧边装有电机401,电机上装有主动轮402。工作时,将电机401上电,其上配合的主动轮402得以旋转,通过同步带带动从动轮406按一定传动比旋转,使相配合的毛刷轮405旋转,带动轮上柔性毛刷旋转摩擦阴极工件403表面,实现高质量射流电沉积。

19、有益效果:本发明提供了一种动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置及方法,与现有技术相比具有以下优势:

20、1、本发明在原有射流电沉积制备纳米晶镍镀层设备基础上,自主设计添加了动柔性旋转摩擦辅助装置,在电沉积镀层制备过程中周期性的旋转,不断对其进行动柔性旋转摩擦,从而达到镀层整平、驱氢除杂、晶粒细化的作用,最终获得高质量纳米晶镍镀层;相比普通射流电沉积,能有效清除电沉积过程当中的氢气、杂质,对沉积表面进行整平,使得晶粒尺寸大小分布更加均匀细化,并能极大提高镀层硬度和表面质量;

21、2、本发明通过附加的动柔性摩擦辅助装置,并配备同步工艺实验最佳工艺参数,增强了镍镀层的综合性能,显著提高了极限电流密度,实现纳米晶镍镀层的高效高质量制备。

技术特征:1.一种动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,其特征在于,所述阴极基底清洗前先采用金相砂纸粗略打磨,再采用金相抛光机精抛,再采用去离子水、酒精、丙酮清洗烘干。

3.根据权利要求1或2所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,其特征在于,所述阴极基底材质为金属或石墨。

4.根据权利要求1所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,其特征在于,配置电镀镍液的步骤为:将去离子水加热至80~100℃后加入硼酸,随后依次加入六水合硫酸镍、六水合氯化镍作为镍元素来源;其中所述硼酸添加量为20~60 g/l,所述六水合硫酸镍添加量为240~280 g/l,所述六水合氯化镍添加量为20~60 g/l。

5.根据权利要求1或4所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,其特征在于,配置电镀镍液后加入盐酸保持溶液ph为3.8~4.2。

6.根据权利要求1或4所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,其特征在于,所述动柔性旋转摩擦辅助设备所采用的柔性毛刷材料为猪鬃毛,所述镍珠直径在5~10 mm内。

7.根据权利要求1所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的方法,其特征在于,所述射流电沉积参数为:电镀液温度为35~55℃,电流密度为150~350 a/dm2,扫描速度为300~1200 mm/min,沉积时间为40~80 min,喷嘴流量为200~300 l/h,旋转摩擦转速为0~8 r/min,极间间隙为1~2 mm。

8.权利要求1-7任一项所述方法中采用的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置,其特征在于,所述装置包括:框架机构、x轴传动机构、z轴传动机构、旋转摩擦机构和镀液循环机构;所述框架机构承载各部分重量并分割各部分,所述x轴传动机构安装于框架机构上用于控制射流电沉积喷嘴往复循环扫描运动,所述z轴传动机构控制极间间隙,所述旋转摩擦机构使毛刷柔性旋转摩擦阴极表面提高射流电沉积质量,所述镀液循环机构循环喷射射流电沉积的镀液。

9.根据权利要求8所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置,其特征在于,所述旋转摩擦机构包括:电机、主动轮、从动轮、喷嘴、毛刷轮、从动轮、固定轴承、阳极连接件、阳极腔;所述阳极腔上安装有固定轴承,所述阳极腔通过阳极连接件固定,所述阳极腔底部安装喷嘴,所述阴极工件位于喷嘴下方,所述阳极腔穿过固定轴承,所述固定轴承外圈装有从动轮,所述从动轮下方装有毛刷轮,所述阳极连接件侧边装有电机,所述电机上装有主动轮,所述主动轮与从动轮通过同步带连接,所述阳极腔顶端通过管道与镀液循环机构连接。

10.根据权利要求9所述的动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置,其特征在于,所述阳极连接件整体安装在z轴传动机构的滑台上。

技术总结本发明公开了一种动柔性摩擦辅助射流电沉积制备纳米晶镍镀层的装置及方法,属于射流电沉积领域,主要作用为高效制备高质量、具有纳米晶粒尺寸的镍镀层。本发明设计了动柔性旋转摩擦辅助的射流电沉积新技术,在射流电沉积的基础上配以动柔性旋转摩擦装置,在电沉积过程中周期性的旋转,以柔性摩擦电沉积阴极表面,从而达到镀层整平、驱氢除杂、晶粒细化作用,最终获得高质量纳米晶镍镀层。技术研发人员:庞浩哲,于子洋,樊思源,杨俊玮,陈亚,沈理达,田宗军,焦晨,周凯受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/120326.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。