一种规模化电解水制绿氢工厂及系统

- 国知局

- 2024-07-27 11:57:02

本发明属电化学领域,具体涉及一种规模化电解水制绿氢工厂及系统。

背景技术:

1、随着人类文明进步和经济社会发展,人类面临着煤炭、石油天然气等化石能源日趋减少、环境污染日益严重的挑战,人类不得不做出双碳战略目标。

2、尽管热催化技术在传统大规模石油化工、精细化工、环境治理等占据主导作用,电化学过程因其可灵活调控电场从而调控反应热力学和动力学、反应条件相对温和、操作简便等优势,在氯碱工业、铝/钠等轻金属的冶炼、铜/锌等金属的精炼及机械工业中部件表面精整这几类重要传统工业中亦获得大规模工业化应用。

3、理论上,借助电化学过程,通过改变正负两极之间的电压方向,可以实现电能和储存在各类化学键中化学能的定向转换;同时,通过调控正负两极间过电势大小,可以灵活调控电能-化学能的转换速率;再者,与传统热机过程不同,电化学过程理论上不受卡诺循环限制,具有更高理论能量转化效率。由于上述优势,在化石能源日趋减少、环境污染日益严重的今天,电化学工业在新能源、储能、电子产品、交通动力等现代工业生产、居民生活的多个重要领域中发挥着越来越重要的作用。

4、然而,当前绿氢产能与其巨大市场形成了鲜明供需矛盾。根据中国煤炭工业协会数据,2017-2022年中国氢气产量逐年增长,预计2060年需求量达到1.3亿吨,占全球需求量的51.2%。然而国际能源署的数据显示2021年全球氢气生产中只有不到0.1%为绿氢。当前电解水制绿氢电解槽的设计采取的是“化整为零”的策略,多个电解槽串联或并联,形成产氢电堆,当前最大生产规模仅能达到年产万吨级。

5、若不改进绿氢生产方式,理论上,电解槽的数量nt可由下式进行估算,其中mtotal为单位时间内对绿氢的统计总需求,maverage为单位时间内电解槽的产能的平均水平。

6、nt=mtotal/maverage (1)

7、通过现有全球统计数据,我们可进一步估算当前全球或局部对绿氢生产电解槽的短缺严重度,结合现有公司的电解槽生产产能,则可进一步了解绿氢的供需矛盾(图12)。

8、仅考虑我国,若取代我国传统化工行业50%“灰氢”,则绿氢需求量为1760万吨,按此计算,需要约25000台电解槽(125gw);若以“绿氢”取代全部灰氢,即按照3520万吨计算,需要约50000台电解槽(250gw)。而储能板块,若按照每年我国可再生能源发电的弃电量为1000亿千瓦时计算,每台电解槽每年工作8000小时(约330天),需要约2800台电解槽(14gw)来消纳已发电量。可见,即使仅考虑“传统化工”及“储能”板块对绿氢的的需求,即不考虑正在发展中的氢燃料电池行业,按照当前电解槽单槽额定功率典型水平,亦需要至少约3万台电解槽。

9、从大化工角度,当前电解水制氢存在偏小型化,污染不低,耗能高,成本高等问题,这亦是当前绿氢产能低下的根本原因之一。

10、因此,仍亟需一种大型化,污染小,耗能低,成本低的绿氢制备方法。

技术实现思路

1、为解决上述技术问题,本发明提供以下技术方案。

2、第一方面,本发明提供一种规模化电解水制绿氢工厂。

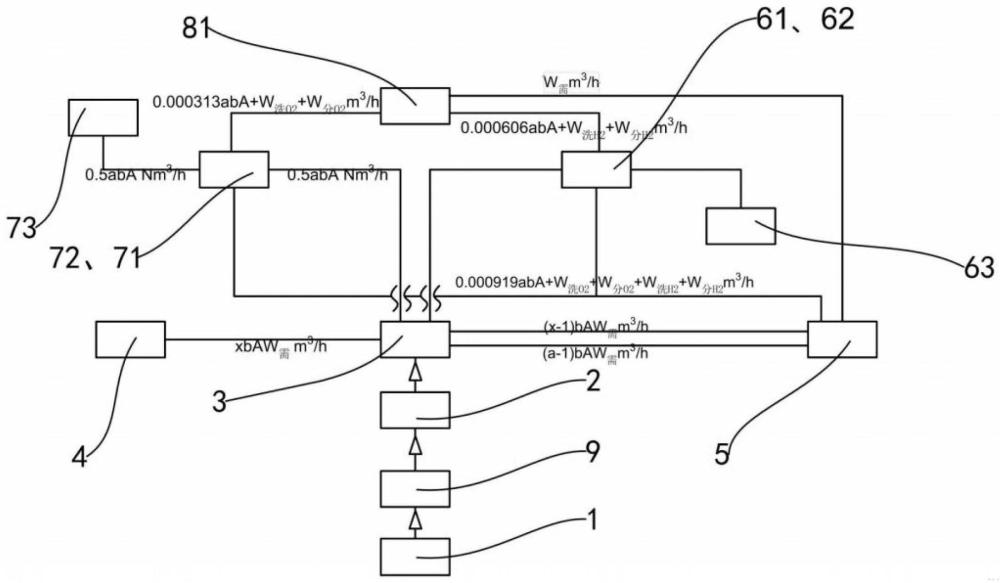

3、一种规模化电解水制绿氢工厂,其包括:规模化电解水制绿氢系统,所述规模化电解水制绿氢系统包括供能系统1,整流系统2,电堆群3,碱液罐4,补液罐122总补液罐5,氢气处理相关装置6,氧气处理相关装置7和冷却水系统8;

4、所述氢气处理相关装置6包括氢气气液分离塔61、氢气洗涤塔62和氢气储罐63;

5、所述氧气处理相关装置7包括氧气气液分离塔71、氧气洗涤塔72和氧气储罐73;

6、所述冷却水系统8包括多功能冷却水箱81、换热器82和换热器83;

7、所述供能系统1对电堆群3进行供电,用于电解水;

8、所述碱液罐4通过管道可为电堆群3提供电解液进行电解水,得到氢气和氧气,电解所得氢气和随氢气流出的电解液可经过氢气气液分离塔61进行气液分离,分离所得氢气可再经过氢气洗涤塔62进行洗涤纯化,洗涤纯化的氢气经过换热器82冷却后可在氢气储罐63进行储存;经过氢气气液分离塔61分离所得电解液和/或经过氢气洗涤塔62洗涤纯化后所得洗液可通过总补液罐5进行汇总、过滤和调节ph,然后重新为电堆群3提供电解液进行电解水,通过电解液的循环利用,可最大限度减少废液排放,降低用水量,降低系统能耗,节约成本;

9、电解所得氧气和随氧气流出的电解液可经过氧气气液分离塔71进行气液分离,分离所得氧气可再经过氧气洗涤塔72进行洗涤纯化,然后经过换热器83冷却后在氧气储罐73进行储存;经过氧气气液分离塔71分离所得电解液和/或经过氧气洗涤塔72洗涤纯化后所得洗液可通过总补液罐5进行汇总、过滤和调节ph,然后重新为电堆群3提供电解液进行电解水,通过电解液的循环利用,可最大限度减少废液排放,降低用水量,降低系统能耗,节约成本。

10、在一些实施例中,所述规模化电解水制绿氢系统智能自适应控制系统9。

11、在一些实施例中,所述供能系统1的电流经过智能自适应控制系统9,分流至各列的整流系统2对电堆群3进行供电,用于电解水。

12、在一些实施例中,所述总补液罐5设置有过滤器51和/或净化装置58。经过氢气气液分离塔分离所得电解液、经过氢气洗涤塔62洗涤纯化、经过氧气气液分离塔71分离所得电解液和经过氧气洗涤塔72洗涤纯化后所得洗液后所得洗液在通过总补液罐时可通过总补液罐上的过滤器51和/或净化装置58进行过滤。

13、在一些实施例中,所述氢气气液分离塔61和氢气洗涤塔62与所述总补液罐之间设置有过滤装置51和/或净化装置58。经过氢气气液分离塔61分离所得电解液和/或经过氢气洗涤塔62洗涤纯化后所得洗液在进入总补液罐前可通过过滤器51和/或净化装置58进行过滤。

14、在一些实施例中,所述氧气气液分离塔71和氧气洗涤塔72与所述总补液罐5之间设置有过滤装置51和/或净化装置58。经过氧气气液分离塔71分离所得电解液和/或经过氧气洗涤塔72洗涤纯化后所得洗液在进入总补液罐前可通过过滤器51和/或净化装置58进行过滤。

15、在一些实施例中,所述分离所得氧气可再经过氧气洗涤塔72用水进行洗涤纯化。在一些实施例中,所述分离所得氧气可再经过氧气洗涤塔72用多功能冷却水箱81中的水进行洗涤纯化。

16、在一些实施例中,所述分离所得氢气可再经过氢气洗涤塔62用水进行洗涤纯化。在一些实施例中,所述分离所得氢气可再经过氢气洗涤塔62用多功能冷却水箱81中的水进行洗涤纯化。

17、在一些实施例中,所述供能系统1为可再生能源储能系统。采用可再生能源储能系统作为供能系统1有利于减少煤、石油等化石原料的使用,减少碳排放。此外,供能系统1可以在产能与用能之间起到缓冲作用,应对可再生能源发电的不稳定的问题。

18、在一些实施例中,所述可再生能源储能系统的能源来源为水电、风电或太阳能。

19、在一些实施例中,所述智能自适应控制系统9为智能化响应系统,能够监控每列或每个电堆31的运行状态,包括电流、电压、功率、液位、温度等状态参数,并根据可再生能源发电情况,调节分配至每列或每个电堆的电压、电流,对每列或每个电堆31的运行状态进行自调节,及时调整电堆开关车数量以及相应的运行功率,从而与可再生能源发电的波动性相匹配,此外,所述智能自适应控制系统9还可以对电堆群3内电堆31出现工作异常的情况做出响应反馈,通过调整其他电解槽/机动区电解槽的运行参数,稳定整个系统的工作状态。

20、在一些实施例中,所述多功能冷却水箱81可储存冷却水,所述多功能冷却水箱81中的冷却水可通过管道流向换热器82和换热器83;经过换热器82的水或经过换热器83的水对总补液罐5进行补液和/或回流至多功能冷却水箱81。

21、在一些实施例中,所述电堆群3由至少2个电堆31组成。

22、在一些实施例中,所述电堆31包括电源311、阳极312、隔膜313、阴极319和板框320。

23、在一些实施例中,所述电堆31还包括电解液进液口314、电解液出液口315、阳极出气口316和阴极出气口317。

24、在一些实施例中,至少1个或至少2个电堆31并联成一个电堆单元321,所述电堆群3至少由两个电堆单元321串联而成;每电堆单元321中的各电堆31通过提供电解液的管道并联而成,每电堆单元321中的各电堆31电路独立控制,每电堆单元321之间存在多功能补液罐12,所述多功能补液罐12可对上一电堆单元321流出的电解液进行过滤、补液和调节ph,然后给下一电堆单元321提供电解液;最后电堆单元321的电解液可通过总补液罐5进行汇总过滤、补液和调节ph后重新流向各多功能补液罐12为电堆群3提供电解液进行电解水。

25、在一些实施例中,每个电堆单元321中的各电堆31还包含独立控制的备用电源318。在一些实施例中,每个电堆单元321中的各电堆31还包含独立控制的备用电源318,所述供能系统1所提供的电流直接提供给电堆31进行电解或者提供给备用电源318再由备用电源318提供给电堆31进行电解。

26、在一些实施例中,所述多功能补液罐12设置有过滤器121和/或净化装置128。经过氢气气液分离塔分离所得电解液、经过氢气洗涤塔62洗涤纯化、经过氧气气液分离塔71分离所得电解液和经过氧气洗涤塔72洗涤纯化后所得洗液后所得洗液在进入多功能补液罐时可通过多功能补液罐上的过滤器121和/或净化装置128进行过滤。

27、在一些实施例中,所述多功能补液罐12由气液分离器127、过滤器121和/或净化装置128和补液罐122串联而成。

28、在一些实施例中,所述总补液罐5由气液分离器57、过滤器51和/或净化装置58和补液罐52串联而成。

29、在一些实施例中,每个电堆单元321中的各电堆31的工作电压可分别独立控制。根据可再生能源发电功率,用于工作的电堆数目及电压可灵活调控,以匹配不同时段的储能需求,应对可再生能源发电的间歇性与波动性。具体地,所述电堆群3可分为两个工作区,其中一个工作区为非机动工作区,非机动工作区的电堆维持稳定的工作电压;另一个为机动工作区,机动工作区电堆电压由智能自适应控制系统9控制,灵活可调,机动工作区的电堆用以匹配不稳定地电量汇入。可再生能源产电量增大时,增大机动工作区电堆的电压或增加启动电堆数目;在发电单元产电量减小时,机动工作区电堆电压可维持在较小值,以避免大面积电堆启停带来的能量损失,如有需要也可以关停部分电堆。

30、在一些实施例中,每个电堆31的阴极的出气口317或阳极的出气口316与管道相接处设有阀门13。可通过阀门13开关,实现对任意电堆31的气体的灵活管控,以便于检修或匹配储能需求等启停情况。

31、在一些实施例中,每个电堆31的电解液进液口314处设有阀门13。

32、在一些实施例中,所述多功能冷却水箱81与氢气处理相关装置6的氢气气液分离塔61和氢气洗涤塔62之间设置有泵14。

33、在一些实施例中,所述多功能冷却水箱81与氧气处理相关装置的氧气气液分离塔71和氧气洗涤塔72之间设置有泵14。

34、在一些实施例中,所述碱液罐4与3之间设置有泵14。

35、在一些实施例中,所述总补液罐与多功能补液罐之间设置有泵14。

36、在一些实施例中,经过换热器82的水或经过换热器83的水在对总补液罐进行补液后剩余的水回流至多功能冷却水箱81。在一些实施例中,经过换热器82的水或经过换热器83的水在对总补液罐进行补液后剩余的水回流至多功能冷却水箱81的管道上可设置泵14,经过换热器82的水或经过换热器83的水在对总补液罐进行补液后用泵14将剩余的水回流至多功能冷却水箱81。

37、在一些实施例中,为安全考虑,用于集中进行氢气分离、纯化、储存的相关装置(包括氢气气液分离塔61、氢气洗涤塔62、氢气储罐63)与集中进行氧气分离、纯化、储存的相关装置(包括氧气气液分离塔71、氧气洗涤塔72、氧气储罐73)在空间上尽可能隔开,分别安置在规模化电解水工厂的两端,以尽量降低安全隐患。

38、所述供能系统1主要用于可再生电量存储,并为规模化电解水制绿氢系统的电堆群3电解水制绿氢提供电流。

39、所述智能自适应控制系统9是具有智能信息处理、智能信息反馈和智能控制决策的控制系统,实现对各电堆31运行过程中的状态进行实时监控和调整,以适应可再生能源发电的波动性。

40、所述整流系统2是指将交流电转化为直流电的设备系统,它由多个组件和部件构成,其功能是转换电流类型,保证电力稳定和正常运转;所述整流系统2主要包括变压器、整流器、电容器、过滤器和稳压器等。其中变压器是将电压从高压电转换为低压电,并根据需要降低或提高电流;整流器是将交流电转成直流电;电容器用于储存电量,将无用的交流成分滤除,保证输出的是纯直流电;过滤器用于滤除电流中的杂波和噪声,保证输出电流的稳定性和纯正性;稳压器的功能是对输出电压进行稳定,使得输出直流电能得到稳定控制。

41、所述电堆群3为多个电堆31的集合,所述规模化电解水制绿氢系统在各电堆31中实现电解水制绿氢反应。

42、所述碱液罐4为储存电解液并为所述规模化电解水制绿氢系统提供电解液的容器。

43、所述总补液罐5为从将经过氢气气液分离塔61分离所得电解液和/或经过氢气洗涤塔62洗涤纯化后所得洗液,经过氧气气液分离塔71分离所得电解液和/或经过氧气洗涤塔72洗涤纯化后所得洗液,以及电堆群3中最后一组电堆反应后的电解液进行汇总、过滤和调节ph,并重新为电堆群3提供电解液的容器。

44、所述换热器(亦称为热交换器或热交换设备,即本发明所述的换热器82、换热器83)是用来使热量从热流体传递到冷流体的装置。

45、所述多功能补液罐为对上一个电堆单元321流出的电解液进行过滤、补液和调节ph,然后给下一组电堆提供电解液的容器。

46、第二方面,本发明提供一种规模化电解水制绿氢系统。

47、一种规模化电解水制绿氢系统,其如第一方面所述规模化电解水制绿氢工厂中的规模化电解水制绿氢系统所述。

48、有益效果

49、相比现有技术,本发明的某一个实施例至少包括以下一个有益效果:

50、(1)本发明所提供的规模化电解水制绿氢工厂的污染小,耗能低,成本低,有利于制氢制氧大规模产业化。

51、(2)为满足当前绿氢生产需求,我们提出了“绿氢生产电化学工厂”的设计。本发明所提供的规模化电解水制绿氢工厂将多个规模化电解水系统再次集成,其中每个规模化电解水系统将数百个电堆31串并联,以实现大规模氢气制备,并通过系统中五个物质以及能源要素进行动态、节点、集中管理(包括电的管理、电解液的管理,产物氢气的管理、产物氧气的管理以及系统热的管理),在大规模制氢电化学工厂中创造性引入集中管理的关键节点,实现硬件设备、能量利用的效率最大化,降低成本,获得规模效益。

52、(3)电的管理

53、传统单个电堆制氢系统即使包含多个电解槽,但功率仍然较小,机动调解范围较窄。考虑到应对储能过程中可再生能源的大幅波动性,本发明的制绿氢工厂含有储能单元(即供能系统1),储能单元主要用于可再生电量存储。由可再生能源产生的电量先储存在可再生能源储能系统,经过智能自适应控制系统9,分流至各列的整流系统2后再给制氢单元供电用于电解水,以应对可再生能源发电的不稳定问题。同时,制氢电化学工厂中的各电堆的工作电压独立控制,根据可再生能源发电功率,用于开车的电堆数目及电压可灵活调控,以匹配不同时段的储能需求,应对可再生能源发电的间歇性与波动性。具体地,整个电化学工厂可分为两个工作区,其中一个为机动工作区,用以匹配不稳定地电量汇入,非机动工作区电堆维持稳定的工作电压,机动工作区电堆电压灵活可调。可再生能源产电量增大时,增大机动工作区电堆的电压或开车电堆数目;在发电单元产电量减小时,机动工作区电堆电压可维持在较小值,以避免大面积电堆启停带来的能量损失,如有需要也可以关停部分电堆。智能自适应控制系统9为智能化响应系统,能够监控每列或每个电堆的的运行状态,包括电流、电压、功率、液位、温度等状态参数,并根据可再生能源发电情况,调节分配至每列或每个电堆的电压、电流,对每列或每个电堆的运行状态进行自调节,及时调整电堆开关车数量以及相应的运行功率,从而与可再生能源发电的波动性相匹配,此外,所述智能自适应控制系统9还可以对电堆群3内电堆出现工作异常的情况做出响应反馈,通过调整其他电解槽/机动区电解槽的运行参数,稳定整个系统的工作状态。

54、(4)热的管理

55、在单一碱性电堆中,经过若干个电解槽的电解液离开电解槽后,需经过气液分离、过滤、补液等操作,然后被循环利用;上述过程管道中流经的电解液量、气液分离等节点的处理量取决于与电解槽的工作功率;由于产能相对较低,则显而可见,单位产能所需的管道、分离器等设备铺设成本较高。此外,这些电解液和气体均为携带有大量余热(出槽温度约为80-90℃),理论上可回收利用;但是为了利用余热,需要铺设热交换设备,由于单个电解槽处理气量有限,收益投资比较低,因此通常这些余热在传统单一电堆系统中未被利用,造成浪费。但在本发明中,通过将多个电堆产生的气体统一收集进行换热,可以减少换热器的数量,显著降低单位体积氢气的换热成本,且余热得到了有效收集。得益于电化学制氢工厂的集成规模效应,管道中及各节点处理的气体、液体流量显著增大,为高效利用余热提供了契机。由于电解槽的工作温度一般为80-90℃,在本发明中,生成的氢气、氧气在进入气体储罐之前需要分别经过换热器82、换热器83冷却至室温,之后再进入储气罐,换热后的冷却水,与分离、洗涤得到的稀碱液统一收集汇总,于总补液罐5经过过滤混合后,部分用于整个系统的补液,冷却水吸收的余热在此处实现补液的预热,降低了能耗,剩余冷却水用于回流重复利用。

56、为了减少电解液在管路中的热量损失,同一组的电堆之间将通过管道输送,共享电解液,碱液通过泵14传输至第1个电堆单元中,在电解槽内完成电解后,流经多个电解槽中的电解液统一汇总至多功能补液罐,在罐内进行气液分离、过滤、补液稀释以及ph调控等操作,之后再分散至第二组电解槽中进行电解,以减少浓差极化,降低电耗;以此类推,电解液不断通过多功能补液罐进行过滤、补液稀释以及ph调控等操作重复利用。

57、(5)气的管理

58、对于产物气体氧气的管理,电化学制绿氢工厂中多个电堆31阳极312产生的氧气通过广泛相接的管道网络,统一汇入氧气气体分离器,在氧气气体分离器中完成气液分离;从气体分离器的出气口通过管路进入氧气洗涤塔72,在氧气洗涤塔72完成洗涤纯化后,经过换热器83冷却至室温,通过管路进入氧气储罐73。

59、对于产物气体氢气的管理,电化学工厂中多个电堆31阴极319产生的氢气通过广泛相接的管道网络,统一汇入氢气气体分离器,在氢气气体分离器中完成气液分离;从气体分离器的出气口通过管路进入氢气洗涤塔62,在氢气洗涤塔62完成洗涤纯化后,经过换热器82冷却至室温,通过管路向流入氢气储罐63。

60、上述氢气和氧气管理中,由于将多个电堆31产生的气体进行统一输运、集中处理,管路中气体流量、氢气/氧气气体分离器中处理的气体容量远大于单一电堆中的气体流量或处理量。经前文关于设备成本的核算,本专利提出的电化学制氢工厂显然将产生规模效益,可显著降低单位体积氢气所需的管道铺设、气体分离操作等硬件及操作成本。

61、(6)电解液的管理

62、每个电堆单元321之间存在多功能补液罐,所述多功能补液罐可对上一个电堆单元321流出的电解液进行过滤、补液和调节ph,然后给下一个电堆单元321提供电解液;最后一个电堆单元321的电解液可通过总补液罐5进行汇总过滤、补液和调节ph后重新流向各多功能补液罐为电堆群3提供电解液进行电解水。多功能补液罐的设置减少了电解液循环路径以及循环消耗的热量。

63、从氢气和氧气两端的气液分离塔、洗涤塔(t101、t102、t103和t104)中排出的洗液以及最后一列电解槽排出了高浓度碱液将统一汇总进入总补液罐5中,经过过滤、ph调控等操作后循环利用。上述集中处理可最大限度减少废液排放,降低用水量,降低系统能耗,节约成本。

64、(7)此外,为方便对集成的电化学制氢工厂中的任意电堆31进行管理,每个电堆31的阴极319及阳极312产气口与管道相接处设有阀门13,可通过阀门开关,实现对任意电堆的气体的灵活管控,以便于检修或匹配储能需求等启停情况。为安全考虑,用于集中进行氢气分离、纯化、储存的相关装置(包括氢气气液分离塔61、氢气洗涤罐62、氢气储罐63)与集中进行氧气分离、纯化、储存的相关装置(包括氧气气液分离塔71、氧气洗涤罐72、氧气储罐73)在空间上尽可能隔开,分别安置在电化学工厂的两端,以尽量降低安全隐患。

65、术语定义:

66、本发明中,常温或室温表示环境温度,可以为20℃-30℃;在一些实施例中,为22℃-28℃;在一些实施例中,为24℃-26℃;在一些实施例中,为25℃。

67、术语“和/或”应理解为意指可选项中的任一项或可选项中的任意两项或多项的组合。

68、术语“多”表示数量为2或2以上,例如2、3、4或5等。

69、术语“绿氢”表示通过可再生能源制得的氢气,生产过程中不产生温室气体。

70、在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120317.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。