一种用于盲孔填充柱状纳米孪晶铜的电镀液及其应用

- 国知局

- 2024-07-27 12:00:39

本发明属于电镀铜,涉及一种用于盲孔填充柱状纳米孪晶铜的电镀液及其应用,具体涉及一种能够在显著提高填孔效率的同时保留柱状纳米孪晶铜结构,保持其高扩散及高抗氧化特性的电镀液及其应用。

背景技术:

1、由于电子产品逐渐趋向小型化、薄型化、多功能、高可靠方向发展,这使得印刷电路板、载板及先进封装的布线、孔密度越来越高,高密度互连技术(hdi,high densityinterconnect),再布线技术(rdl,redistributed layer)等多层线路互连的技术应运而生,而微盲孔、盲孔是实现高密度互连层间电气导通的最佳选择之一。更为重要的,无填充能力的药水也难以满足多层堆叠的需要。微盲孔、盲孔填充与样品结构、电镀药水、关键图形化添加剂(加速剂、抑制剂、整平剂)、电镀工艺等多种因素有关,目前在普通组织的盲孔填充方面,国内外研究人员已取得了一定的进展。

2、例如,2004年中国科学院的学者发明了等轴晶的纳米孪晶铜(lu et al,science,2004.304(5669):422-426.),而2012年中国台湾交通大学的学者报道了高(111)择优纳米孪晶铜在电子领域的应用(hsiao et al,science,2012,336(6084)1007-1010.)。与等轴晶不同,高(111)择优取向的纳米孪晶铜是柱状晶结构,柱状晶内部有垂直于生长方向的孪晶片层。经过多年的研究,高(111)纳米孪晶铜优越的导电性、强度、抗氧化性和热稳定性,受到研究人员的广大关注,被认为是非常有潜力的电子互连材料。

3、然而,目前学术界和产业界对高(111)纳米孪晶铜盲孔填充技术研究非常少。sun等人使用了纳米孪晶铜配方填充了通孔(sun et al,materials,2018,2(11).doi:10.3390/ma11020319),但本质上是使用模板法,对纳米孪晶铜电镀液填充能力无要求。其他研究中,由于加入了常见的sps,peg等图形化添加剂,原纳米孪晶铜电镀液柱状晶粒细化为等轴晶,柱状晶特性和镀层的择优取向均被削弱。

4、具备盲孔填铜能力的电镀液配方中通常是由加速剂、抑制剂、整平剂三种添加剂构成,作用主要是降低镀液表面张力,提高镀液的分散能力和深镀能力,改善电极过程和提高镀层质量,通过三种添加剂的协调作用才可以达到盲孔填充的效果。因此,要实现柱状纳米孪晶铜填充盲孔,需要在现有的柱状纳米孪晶铜配方体系中引入新的加速剂、整平剂和抑制剂,但这些添加剂的引入又可能会导致孪晶铜的消失。申请人通过大量实验发现,大部分图形化添加剂由于与孪晶促进剂的竞争吸附作用,会使镀层晶粒生长方式发生改变,镀层很难保有原有的柱状纳米孪晶铜组织结构。

5、因此,实现柱状纳米孪晶铜盲孔填充需要:1,找到合适的添加剂体系,该体系中加速剂、整平剂、抑制剂不会破坏柱状纳米孪晶铜组织;2,基于添加剂体系,调配合适的铜、酸、氯、孪晶促进剂等组分,组成电镀液配方,该电镀液可沉积柱状纳米孪晶铜组织。由此可见,实现柱状纳米孪晶铜来填充盲孔这一技术难度较大。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种用于盲孔填充柱状纳米孪晶铜的电镀液及其应用,具体提供一种能够在显著提高填孔效率的同时保留柱状纳米孪晶铜结构,保持其高扩散及高抗氧化特性的电镀液及其应用。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种用于盲孔填充柱状纳米孪晶铜的电镀液,所述电镀液中含有cuso4、h2so4、氯离子、孪晶促进剂、添加剂和水,所述添加剂包括具有式ⅰ所示结构的化合物:

4、

5、其中r1中含有噻唑基、噻二唑基或苯并噻唑基中的任意一种或至少两种的组合,r2为取代或未取代的c1~c12烷基,所述取代的取代基各自独立地选自卤素、-oh、-so3h、-no2或-h2po4中的任意一种,所述m为na或k。

6、所述氯离子可选择稀释36%~38%浓盐酸(hcl),氯化钠(nacl)或氯化钾(kcl)获得。

7、上述c1~c12具体可以为c1、c2、c3、c4、c5、c6、c7、c8、c9、c10、c11或c12。

8、为解决柱状孪晶铜填孔问题,由于大部分图形添加剂与孪晶促进剂存在竞争关系,这些添加剂的加入会导致孪晶密度下降。本技术基于常见添加剂,如聚二硫二丙烷磺酸钠,保留特征官能团,如磺酸基团、巯基等,并进行支链修饰,开发出新型添加剂。该添加剂加入到电镀液中不会破坏原有的柱状纳米孪晶铜,并且对填充能力有显著提升。

9、优选地,所述电镀液中以浓度计含有:cuso4 90~250g/l,h2so4 20~200g/l,氯离子30~80ppm,孪晶促进剂1~100ppm和添加剂0.1~100ppm。

10、上述90~250g/l中的具体数值例如90g/l、100g/l、110g/l、120g/l、130g/l、140g/l、150g/l、160g/l、170g/l、180g/l、190g/l、200g/l、210g/l、220g/l、230g/l、240g/l、250g/l等。

11、上述20~200g/l中的具体数值例如20g/l、30g/l、40g/l、50g/l、60g/l、70g/l、80g/l、90g/l、100g/l、110g/l、120g/l、130g/l、140g/l、150g/l、160g/l、170g/l、180g/l、190g/l、200g/l等。

12、上述30~80ppm中的具体数值例如30ppm、35ppm、40ppm、45ppm、50ppm、55ppm、60ppm、65ppm、70ppm、75ppm、80ppm等。

13、上述1~100ppm中的具体数值例如1ppm、3ppm、5ppm、8ppm、10ppm、15ppm、20ppm、25ppm、30ppm、35ppm、40ppm、45ppm、50ppm、55ppm、60ppm、65ppm、70ppm、75ppm、80ppm、85ppm、90ppm、95ppm、100ppm等。

14、上述0.1~100ppm中的具体数值例如0.1ppm、0.3ppm、0.5ppm、0.7ppm、1ppm、3ppm、5ppm、8ppm、10ppm、15ppm、20ppm、25ppm、30ppm、35ppm、40ppm、45ppm、50ppm、55ppm、60ppm、65ppm、70ppm、75ppm、80ppm、85ppm、90ppm、95ppm、100ppm等。

15、优选地,所述r1为苯并噻唑基,所述r2选自甲基、乙基、丙基、丁基、戊基、己基或庚基中的任意一种,所述m为na。

16、优选地,所述添加剂还包括h1(四氢噻唑硫酮)、mps(3-巯基丙烷磺酸钠)或hq(对苯二酚)中的任意一种或至少两种的组合。

17、优选地,所述添加剂还包括hq,并且任选地包括h1和/或mps。

18、具有式ⅰ所示结构的化合物与hq二者相互配合,在提高填孔效率、维持柱状纳米孪晶铜结构、提高柱状纳米孪晶铜结构在孔中的占比方面具有协同增效的效果。

19、优选地,所述具有式ⅰ所示结构的化合物与hq的质量比为(10~90):(1~5)。

20、上述(10~90)中的具体数值例如10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、90等。

21、上述(1~5)中的具体数值例如1、1.5、2、2.5、3、3.5、4、4.5、5等。

22、优选地,所述孪晶促进剂包括明胶、胶原蛋白或硫脲中的任意一种或至少两种的组合。

23、第二方面,本发明提供如第一方面所述的电镀液在盲孔填充柱状纳米孪晶铜中的应用。

24、第三方面,本发明提供一种盲孔填充柱状纳米孪晶铜的方法,所述方法包括:利用如第一方面所述的电镀液对盲孔基体进行电镀来填充盲孔。

25、优选地,所述电镀的温度为20~50℃,例如20℃、22℃、25℃、27℃、30℃、32℃、35℃、37℃、40℃、42℃、45℃、47℃、50℃等,优选为25~30℃,电流密度为2~9a/dm2,例如2a/dm2、3a/dm2、4a/dm2、5a/dm2、6a/dm2、7a/dm2、8a/dm2、9a/dm2等。

26、优选地,所述电镀前还包括将盲孔基体置于电镀液中浸泡5~60s,例如5s、7s、10s、12s、15s、17s、20s、22s、25s、27s、30s、32s、35s、37s、40s、42s、45s、47s、50s、52s、55s、57s、60s等。

27、优选地,所述电镀过程中还包括对电镀液进行搅拌。

28、优选地,所述搅拌可选择磁力搅拌、中心喷流、打气等方式。

29、电镀至盲孔完全填充即可,或者镀层高度允许稍高于盲孔高度。

30、优选地,所述电镀后还包括用水对电镀后的盲孔基体进行清洗,干燥。

31、优选地,所述电镀后还包括热处理,所述热处理的温度为150~450℃,例如150℃、170℃、200℃、220℃、250℃、270℃、300℃、320℃、350℃、370℃、400℃、420℃、450℃等,时间为1min~8h,例如1min、5min、10min、20min、30min、40min、50min、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h等。

32、采用上述参数进行热处理操作使电镀过程中生长的晶粒和孪晶在加热过程中进一步生长,消除靠近基体侧细晶,进一步提高孔中柱状孪晶占比。

33、优选地,所述电镀后还任选地包括抛光,所述抛光后还任选地包括进行堆叠,所述堆叠是指在抛光后的基体表面制备盲孔结构并再次进行电镀,所述堆叠为至少一层。

34、优选地,所述盲孔基体的制备方法包括:利用刻蚀、金属化、钻孔、旋涂光刻胶或曝光显影中的任意一种或至少两种工艺在基体上制备盲孔结构。

35、优选地,所述基体包括薄膜、硅晶圆或印刷电路板中的任意一种。也可以为铜、钛、金或镍中的任意一种或至少两种的合金。

36、优选地,盲孔结构的制备过程中还包括在基体上制备导电层,所述导电层的材料选自铜、钛、金或镍中的任意一种或至少两种的合金。

37、优选地,所述制备导电层的方式包括电镀、化镀、溅射或熔铸中的任意一种或至少两种的组合。

38、优选地,所述盲孔的形状包括梯形、矩形或阶梯形中的任意一种(示例性地见图1)

39、优选地,所述盲孔的宽度为1~500μm,深度为0.1~2500μm。

40、优选地,当盲孔为矩形时,盲孔的平均孔径(即宽度)为1~500μm,深度0.1~1500μm,优选深宽比为1:10~3:1;

41、优选地,当盲孔为阶梯形时,盲孔平均孔径为1~500μm,深度0.1-2500μm,优选深宽比为1:10~5:1。

42、采用上述样品结构的设计可降低填充的难度。

43、上述1~500μm中的具体数值例如1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、25μm、30μm、35μm、50μm、75μm、100μm、200μm、300μm、400μm、500μm等。

44、上述0.1~2500μm中的具体数值例如0.1μm、0.5μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、25μm、30μm、35μm、50μm、75μm、100μm、200μm、300μm、400μm、500μm、700μm、1000μm、1200μm、1500μm、1800μm、2000μm、2200μm、2500μm等。

45、上述0.1~1500μm中的具体数值例如0.1μm、0.5μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm、25μm、30μm、35μm、50μm、75μm、100μm、200μm、300μm、400μm、500μm、700μm、1000μm、1200μm、1500μm等。

46、上述1:10~3:1中的具体数值例如1:10、2:10、3:10、4:10、5:10、6:10、7:10、8:10、9:10、1:1、2:1、3:1等。

47、上述1:10~5:1中的具体数值例如1:10、2:10、3:10、4:10、5:10、6:10、7:10、8:10、9:10、1:1、2:1、3:1、4:1、5:1等。

48、优选地,所述盲孔填充柱状纳米孪晶铜的方法具体包括如下步骤(图2为工艺流程图,图3为部分工艺的示意图):

49、步骤1、盲孔结构样品准备:

50、在基体上制备盲孔,例如,在晶圆上制备盲孔,可以是利用刻蚀si、金属化制备盲孔或者利用旋涂光刻胶、曝光显影等工艺制备盲孔;在印刷电路板、载板上制备盲孔,可以是钻孔、金属化等制备盲孔或者利用旋涂光刻胶、曝光显影等工艺制备盲孔。盲孔形状可以是梯形孔,也可以是侧壁垂直的盲孔。基体上可选择电镀、化镀、溅射、熔铸等方法制备导电层,导电层材料可选择金属铜、钛、金、镍及其合金。

51、步骤2、基体前处理:

52、利用等离子体清洗、酸清洗、纯水清洗等方式对基体进行前处理,主要目的是移除表面灰尘及氧化物,暴露新鲜且清洁的基体表面。

53、步骤3、镀液配制:

54、按照第一方面所述的电镀液配方称取各原料,物理混合均匀即可。

55、步骤4、直流电镀:

56、将经过前处理的基体置于镀液中浸泡5~60s后开始电镀,电镀液恒温20~50℃,优选为25~30℃;电流密度2~9a/dm2,搅拌方式可选为磁力搅拌,中心喷流、打气等,电沉积直至盲孔完全填充,镀层高度允许稍高于盲孔高度。

57、步骤5、镀后清洗测量:

58、使用去离子水冲洗镀层表面,吹干,观察并测量镀层表面光亮性、平整性、填充效果等。

59、步骤6、热处理(可选,非必需):

60、电镀完成后,增加热处理,热处理温度在150~450℃,时间在1min~8h,使电镀过程中生长的晶粒和孪晶在加热过程中进一步生长,消除靠近基体侧细晶,提高柱状孪晶占比。

61、步骤7、抛光处理(可选,非必需):

62、电镀完成后采用抛光工艺在一定的工艺条件下对多余面铜进行去除,满足表面平整要求更高的应用场景。抛光后获得表面平整且无多余面铜且具有纳米柱状孪晶铜组织的盲孔。所述抛光工艺可选择手动打磨抛光、震动研磨抛光、磁力抛光、电解抛光、化学抛光、化学机械抛光等;所述一定条件为合适的抛光时间、抛光材料(抛光液、抛光膏等)、抛光速度。如化学机械抛光中使用铜抛光液、抛光去除速度为600nm/min,抛光时间为4min,抛光后ra(10微米×10微米区域)为3nm。

63、步骤8、多层堆叠(可选):

64、在抛光后的样品表面重新进行盲孔结构的制备及电镀。具体例如;旋涂光敏聚酰亚胺、进行曝光显影、制备图形开窗、溅射种子层、重复工序直至完成第二层盲孔结构制备,随后进行第二层金属电镀制备。

65、基于第一方面的电镀液,本发明提供了一种盲孔填充柱状纳米孪晶铜的方法。当侧壁垂直盲孔直径较大时,电镀液填充能力无法满足超填充时,在制备方法中需要进行样品结构设计,如设置成阶梯孔的形式降低填充难度。当填充后互连结构表面平整性不能满足后续工艺要求时,制备方法需要配合抛光工艺;当所形成孪晶结构与基体间存在一定过渡层时,配合热处理工艺,使柱状孪晶铜组织尽可能布满孔内。以上电镀液及制备方法配合实现平整的盲孔填充、多层堆叠等目的。

66、综上,孔径越小和孔深度越大,填充难度更大。柱状孪晶一般是以薄膜、再布线rdl、凸点下金属层ubm等平面结构应用,这是因为盲孔内生长柱状纳米孪晶难度较大。为解决柱状孪晶铜填孔问题,首先本发明从电镀液添加剂方面入手,由于大部分图形添加剂与孪晶促进剂存在竞争关系,这些添加剂的加入会导致孪晶密度下降。本技术基于常见添加剂,如聚二硫二丙烷磺酸钠,保留特征官能团,如磺酸基团、巯基等,并进行支链修饰,开发出新型添加剂。该添加剂加入到镀液中不会破坏原有的柱状纳米孪晶铜,并且对填充能力有一定提升。其次,样品结构方面,设置阶梯形孔可减少填充的难度。最后,对于粗糙度及平整性要求更高的场合,如盲孔多层堆叠的结构设计,由于柱状孪晶铜表面粗糙度较大、表面轮廓不够平直等情况,使用抛光工艺将面铜去除,可以保证盲孔填充,且平整度粗糙度进一步提高。增加抛光工艺可以降低对电镀液自身填充能力的要求,但是,若电镀液自身无填孔能力,增加抛光工艺也无法实现平整的超填充,更无法进一步实现多层堆叠。本发明提供的电镀液填孔能力优异,可以完成电镀填充、抛光及多层堆叠的工艺。

67、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

68、相对于现有技术,本发明具有以下有益效果:

69、1、本发明克服了现有技术存在的纳米孪晶铜盲孔填充时晶粒细化的问题,提供了一种适用于盲孔填充柱状纳米孪晶铜的电镀液,通过添加剂的特定选择及配方设计,实现了在显著提高沉积速率、填孔效率的同时,保留了柱状纳米孪晶铜结构,使得柱状纳米孪晶铜优越的物理性能(导电、强度)、热稳定性、抗电迁移特性、(111)晶面扩散快和抗氧化等优点得以保留。

70、2、利用本发明提供的电镀液进行纳米孪晶铜的盲孔填充可以降低过渡层厚度,提高孔内柱状孪晶铜组织的占比。

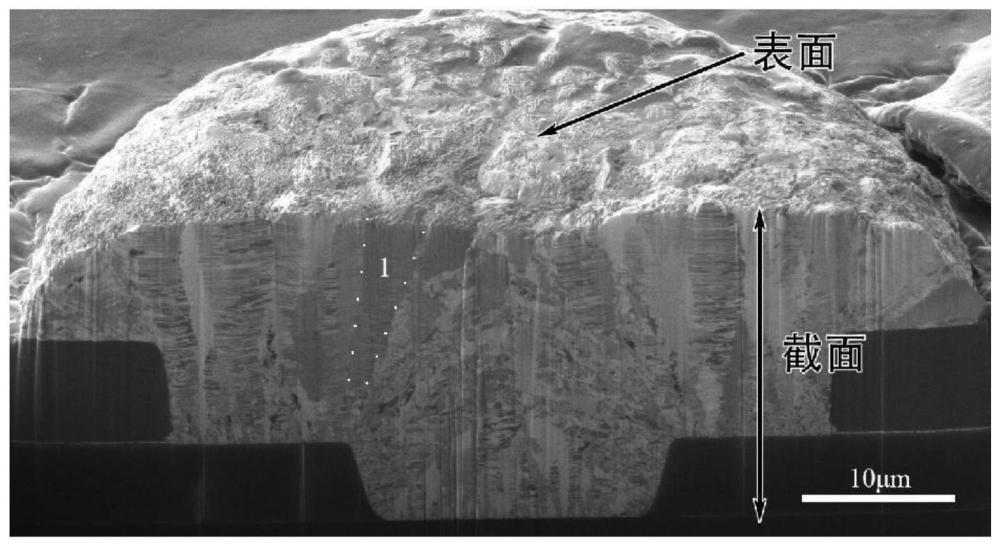

71、3、利用本发明提供的电镀液进行纳米孪晶铜的盲孔填充,得到的镀层柱状晶直径在1~6μm,内部含有高密度的孪晶片层,片间间距在3~100nm之间,且其沉积生长速率不小于0.53μm/min,镀层组织织构系数在2.8以上,(111)织构占比在90%以上。

72、4、本发明涉及的制备方法操作简单、实用性强,依据柱状纳米孪晶铜高强、高导电性以及高电迁移抗性、抗氧化性和热稳定性这些特点,可以提高盲孔互连体的力学、电学、热学性能及服役可靠性。本发明可适用于多种集成电路、电子封装、印刷电路板等技术领域,包括晶圆基板、载板、pcb等需要盲孔填充的应用场景,提高电子产品的性能。

73、5、利用本发明的电镀液进行盲孔填充后,还可选择进行热处理、抛光及多层堆叠。其中,在电镀后进一步进行热处理能够进一步提高孔内柱状孪晶铜组织的占比。而对于粗糙度及平整性要求更高的场合,如盲孔多层堆叠的结构设计,由于柱状孪晶铜表面粗糙度较大、表面轮廓不够平直等情况,使用抛光工艺将面铜去除,可以保证盲孔填充,且平整度粗糙度进一步提高。增加抛光工艺可以降低对电镀液自身填充能力的要求,但是,若电镀液自身无填孔能力,增加抛光工艺也无法实现平整的超填充,更无法进一步实现多层堆叠。本发明提供的电镀液填孔能力优异,可以完成电镀填充、抛光及多层堆叠的工艺。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120492.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表