一种新型的水制氢电解槽的制作方法

- 国知局

- 2024-07-27 12:05:38

本技术涉及水电解制氢领域,特别涉及一种新型的水制氢电解槽。

背景技术:

1、氢能作为一种可持续的新型清洁能源,因具有高效、可压缩存储运输、产物无污染等优点而成为近来新能源领域新方向。将太阳能、风能等间歇性能源制取得到的电能,通过电解水析氢反应转化为可存储、可运输的氢能,被认为是解决当今环境污染和能源危机最有效的途径之一。氢能在工业、交通运输和发电、储能领域,都有很好的用途。但电解水制氢的一个痛点是,耗电比较大,价格比较高。电力成本占到制氢成本的80%左右。要降低制氢成本,要么寻找便宜的电力,要么改进技术提高电解效率。

2、在技术层面,电解水制氢主要分为 awe、pem 水电解,固体聚合物阴离子交换膜(aem)水电解、固体氧化物(soe)水电解。

3、在市场化进程方面,碱水电解(awe)作为最为成熟的电解技术占据着主导地位,尤其是一些大型项目的应用。awe 采用氢氧化钾(koh)水溶液为电解质,以石棉为隔膜,分离水产生氢气和氧气,效率通常在 70%-80%。一方面,awe 在碱性条件下可使用非贵金属电催化剂(如 ni、co、mn等),因而电解槽中的催化剂造价较低,但产气中含碱液、水蒸气等,需经辅助设备除去;另一方面, awe 难以快速启动或变载、无法快速调节制氢的速度,因而与可再生能源发电的适配性较差。

4、pem水电解最显著的特点是用聚合物质子交换膜(pem)取代了 awe 电解槽中的石棉隔膜。pem水电解槽所使用的质子交换膜(如nafion, 厚度通常只有 0.2 mm)具有很高的质子导电性(0.1 - 0.02 s cm-1),可作为固体电解质。因此,pemwe 电解槽可以直接使用去离子水作为电解液,避免了 awe 中碱性电解液带来的各种问题。此外,pem水电解采用“零极距”式电解槽结构,系统更为紧凑。与此同时,得益于质子交换膜优异的气体阻隔能力,使得大电流密度(>2 a cm-2)、高气压(350 bar)条件下的电解水成为可能。但是当前的pem水电解依赖贵金属基阴/阳极催化剂,以及双极板、mea的价格昂贵,导致pem水电解制氢的系统成本极高,限制了其商业化的前景。

5、其余的固体聚合物阴离子交换膜(aem)水电解、固体氧化物(soe)水电解技术尚处于初期示范阶段,短期内不具备大规模商业化的可能。

6、目前工业上通过水电解生产氢气的主要瓶颈:由于电解液中的气泡是不导电的,会阻挡电极上的催化点位与电解液的接触,降低析氢效率。这是因为在水电解的过程中,阴阳极连续不断地产生气体,首先在电极表面生成气泡,这些气泡随着时间的增长而逐渐变大,达到一定的尺寸后就要从电极表面脱附,随着电解时间不断增加,电极表面产生的气体更多,当气体逸出速度小于气体产生速度时,越来越多的气体会附着在电解表面以及扩散到电解液中,占据电极表面的活性点,增加电极的过电位,使得电解液的含气度增大,减小了电解液的有效截面积,致使电流通过电解液时电阻增加及电压损耗增大,因此降低气泡的影响对于电解能耗的降低以及经济效益的提高具有非常重要意义。

7、大型电解水制氢装置的电解槽,电极直径大,通过的电解液及气量大,而为了保证电解液在槽体内的均匀循环,需要在基板上设计复杂的气、液通道,这样一来就增加了加工难度,影响制氢设备的大规模普及。随着泡沫金属在水电解制氢行业的应用,这个问题得到一定程度的缓解,泡沫镍是一种具有三维网状结构的多孔材料,这种结构使得泡沫镍具有孔隙率高、比表面积大、体密度小、良好的流体力学性能等特点。用泡沫镍作为电极,可以使电解液在电极内部均匀分布,不断地将新鲜电解液送到催化位点,提高反应效率。目前商用的泡沫镍的孔径较大,一般>300μm,而且表面比较光滑,不利于提高催化剂负载量。如果使用较小孔径的泡沫镍,或者通过其他办法把泡沫镍的孔径做小,虽然提高了表面积,增加了催化剂的负载量,但是安装到制氢机上之后,由于较小孔径的泡沫金属的流阻比较大,会减小电解液的循环量,同时也不利用电解生成的氢气、氧气在泡沫金属表面脱附,反而导致电解效率降低。

8、一份题目为“压滤式碱性电解槽槽压影响因素研究”的学位论文(张延峰. 压滤式碱性电解槽槽压影响因素研究[d].湖南大学,2015.),于正文第20页中的图2.5,公开了一种电解小室的构成,接下来的第21页中的表2.6,提到了实验中使用的电极包括“泡沫镍、不同面密度泡沫镍基体上的镍钼合金”。这种电解槽的结构为传统结构,使用泡沫镍作为析氢/析氧电极,乳突板提供电解液流动的通道,电解液在其中的传质并不均匀,电解效率也不高,能耗较高。

9、一份题目为“a high-performance capillary-fed electrolysis cellpromisesmore cost-competitive renewablehydrogen”的期刊论文(hodges,a., hoang, a.l.,tsekouras, g. et al.a high-performance capillary-fed electrolysis cellpromises more cost-competitive renewable hydrogen. nat commun13,1304 (2022).),公开了一种通过毛细管供液的水电解制氢电解槽,与传统结构不同,该种电解槽的电解室内不再提供循环流动的电解液,而是通过位于阴、阳极之间的多孔毛细隔膜,把电解液从储液槽吸上来,提供给水电解的阴、阳极进行电解,所产生的的气体进入集气室后排出,不再像传统结构那样变成气泡被电解液带出。该论文的技术方案中,析氢阴极和析氧阳极使用镍网作为催化剂载体,在镍网表面上沉积催化剂,由于镍网的表面积不高,可提供的析氢/析氧活性点位较少,在商用制氢机中使用大电流制氢时会导致析氢电位增大,电解槽电压升高,增加能耗。

10、对于工业应用的制氢水电解槽来说,催化活性并不是其唯一的要求,同时需要兼顾电解液压力、稳定性以及总体经济性的平衡。因此,现阶段需要寻找一种结构简单,同时既具有较高的析氢效率,又不影响电解液流阻,同时能使电解气体产物在催化表面快速脱附并带走的一种技术方案。

技术实现思路

1、本实用新型的目的是提供一种新型的水制氢电解槽,该电解槽内用于析氢的阴极采用复合阴极,复合阴极包含多孔载体层、位于多孔载体层表面的催化剂层,多孔载体表面通过粗糙化处理形成微孔,这种结构的复合阴极可以提供更多的析氢活性位点,提高制氢机的析氢效率,有效降低能耗。

2、本发明的技术方案既解决了传统水电解制氢电解槽中由于电解液中存在不导电的气泡阻挡电极上的催化点位,以及电解液流场分布不均匀,使得析氢效率下降的问题。又解决了题目为“a high-performance capillary-fed electrolysis cellpromises morecost-competitiverenewablehydrogen”的期刊论文中的电解槽使用表面积不较低的镍网,导致制氢机在使用大电流工作时析氢效率不高的问题。

3、本实用新型的技术方案为:

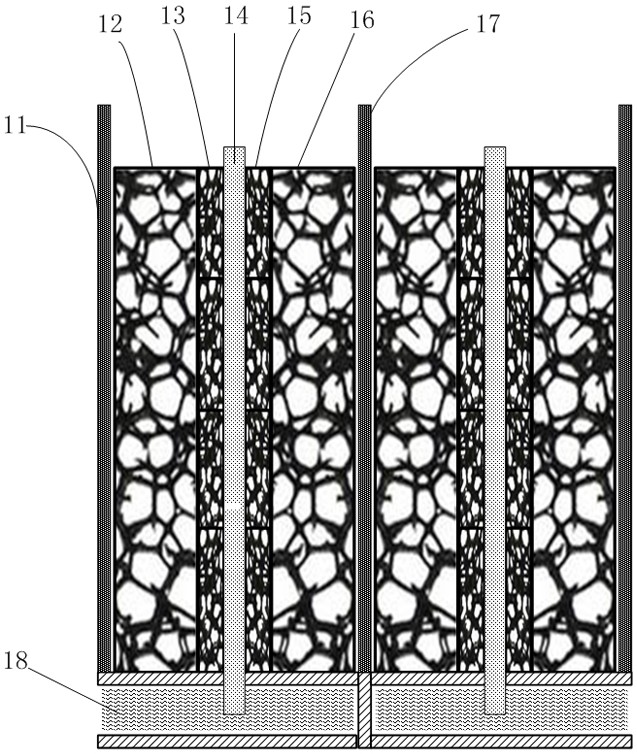

4、一种新型的水制氢电解槽,由若干个电解小室以及端压板、极框、密封垫等组成,电解小室之间是串联的或者是并联的,每一个电解小室包含:

5、集电隔气板、多孔金属气体通道层、含有催化层的复合阴极、毛细吸液隔膜、阳极、储液槽;所述的毛细吸液隔膜设置在含有催化层的复合阴极和阳极之间;所述多孔金属气体通道层分为氢气通道层和氧气通道层,氢气通道层的一侧与复合阴极连接,另一侧与集电隔气板的负极侧连接,氧气通道层的一侧与阳极连接,另一侧与集电隔气板的正极侧连接;相邻电解小室之间设置的集电隔气板为双极板;所述储液槽与毛细吸液隔膜连通;其中:

6、所述的复合阴极包含多孔载体层和催化剂层,

7、所述的多孔载体层是经过表面粗糙化处理的三维多孔镍金属,所述的三维多孔镍金属厚度0.1-5.0mm;

8、经过表面粗糙化处理的三维多孔镍金属具有两级或三级尺度孔径的结构,所述的两级尺度孔径的结构为:第一级孔结构是三维多孔镍金属的丝网构成的三维网状孔,其平均孔径为200μm-2000μm,第二级孔结构是三维多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为1μm-50μm;所述的三级尺度孔径的结构为:第一级孔结构是三维多孔镍金属的丝网构成的三维网状孔,其平均孔径为200μm-2000μm,第二级孔结构是三维多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为1μm-50μm,第三级孔结构是上述金属沉积层或涂覆层颗粒上所形成的的微孔,其平均孔径为0.05μm-5μm;

9、所述的催化剂层设置于多孔载体层的表面,催化剂通过电镀形成或涂覆于多孔载体层表面的合金膜层,或者是一端连接于多孔载体层表面上的线棒状或片状结构;其中合金膜层厚度为0.1-10μm;线棒状结构的长度为0.5-20μm,其线径为0.1-5μm,片状结构的高度为0.05-10μm;

10、所述的多孔金属气体通道层是一层具有较大孔径的三维多孔镍金属,其厚度为1-20mm,其平均孔径为0.3mm-5mm;

11、多孔载体层是通过整体焊接或者部分焊接的方式与多孔金属气体通道层连接在一起,或者是在制氢电解槽内通过挤压的方式贴合在一起;

12、所述的集电隔气板通过整体焊接或者部分焊接的方式与多孔金属气体通道层连接在一起,或者在制氢电解槽内通过挤压的方式贴合在一起。

13、所述多孔载体层的表面粗糙化是指采用以下方式形成的:在三维多孔镍金属表面通过热喷涂技术形成一层金属层、在三维多孔镍金属表面涂覆一层含有金属或金属氧化物粉体的浆料然后烧结还原、利用水热法在三维多孔镍金属表面制备具有较高比表面积的金属化合物、将三维多孔镍金属作为阴极采用较大电流密度电沉积一层金属、在三维多孔镍金属表面喷涂一层雷尼镍层然后经过碱溶处理。

14、所述的集电隔气板是由以下任意一种零件构成:金属平板,厚度1-10mm;由模具对厚度为1-10mm的金属平板冲压而成的乳突板,其中乳突状凸起高度为2-15mm。

15、进一步地,所述的多孔载体层与多孔金属气体通道层是通过整体焊接或者部分焊接的方式连接在一起。

16、所述的一种新型的水制氢电解槽,其特征在于所述的毛细吸液隔膜的平均孔径为2-20μm。

17、所述的阳极是包含多孔载体层和析氧催化剂层的复合阳极,其中:

18、所述的多孔载体层是经过表面粗糙化处理的三维多孔镍金属,所述的三维多孔镍金属厚度0.1-5.0mm;

19、经过表面粗糙化处理的三维多孔镍金属具有两级或三级尺度孔径的结构,所述的两级尺度孔径的结构为:第一级孔结构是三维多孔镍金属的丝网构成的三维网状孔,其平均孔径为200μm-2000μm,第二级孔结构是三维多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为1μm-50μm;所述的三级尺度孔径的结构为:第一级孔结构是三维多孔镍金属的丝网构成的三维网状孔,其平均孔径为200μm-2000μm,第二级孔结构是三维多孔镍金属表面上的金属沉积层或涂覆层颗粒之间形成的孔,其平均孔径为1μm-50μm,第三级孔结构是上述金属沉积层或涂覆层颗粒上所形成的的微孔,其平均孔径为0.05μm-5μm;

20、所述的析氧催化剂层设置于多孔载体层的表面,析氧催化剂通过电镀形成或涂覆于多孔载体层表面的合金膜层,或者是一端连接于多孔载体层表面上的线棒状或片状结构;其中合金膜层厚度为0.1-10μm;线棒状结构的长度为0.5-20μm,其线径为0.1-5μm,片状结构的高度为0.05-10μm;

21、所述的三维多孔镍金属是通过在聚氨酯海绵上沉积镍金属层,然后经过烧结还原得到的泡沫镍金属;或者是用有机高分子纤维编织成三维多孔材料,然后在其表面上沉积镍金属层,最后经过烧结还原得到的多孔镍金属;或者是用金属线编织成的三维多孔镍金属。

22、在传统的水电解中,电解液是充满整个电解小室内,并且通过供液泵不断循环,两个电极都淹没在电解液中,电解产生的气体就会在它们周围形成气泡,然后被电解液带走。而在本实用新型的技术方案中,电解小室与储液槽之间由隔板隔开,毛细吸液隔膜通过隔板上的开口浸入到储液槽内。电解液通过毛细吸液隔膜的毛细作用进入电解小室,在复合阳极和复合阴极表面覆盖一层薄薄的液膜,电解消耗的水由毛细吸液隔膜补充。因而,在本实用新型的技术方案中由于产生的氢气和氧气气体很容易通过覆盖在各自电极上的液体电解质薄层进行迁移,在这种电解槽中,水直接转化为大量气体,而不形成气泡。

23、由于没有电解液被吸引到释放气体的气体通道层一侧,气泡只在每个电极与毛细吸液隔膜紧贴的一侧形成,因此气体的扩散阻力进一步减少,两者不会互相妨碍,而且当水从毛细吸液隔膜中被电解出来时,毛细作用会吸取更多的水来替代它。这样就避免了气泡吸附在电极表面上,阻止电解液扩散至催化位点,导致电解效率下降的问题。

24、本实用新型提供了一种新型的复合电极,通过选用两种不同厚度、孔径大小表面形貌的三维多孔镍金属作为催化剂载体以及气体通道层,使得所述的电极既具有极高的表面积,同时气体通道层又具有较小的气体流动阻力。

25、本实用新型中的作为多孔载体层的三维多孔镍金属经过表面粗糙化处理,在多孔载体表面形成的微孔为开口型,不会在粗化区域形成较多的内部闭孔从而造成反应产物气体脱附困难的问题。在所述三维多孔镍金属表面构造的不同尺度孔径的结构,可以提高表面粗糙程度,提高表面积,增加活性催化位点。作为多孔载体的三维多孔镍金属其厚度较薄,气体溢出时的阻力相对较小,可以使得电极表面产生的气体快速导向电极的背面,将电极上的催化位点重新暴露出来,使得电解水反应持续不断地进行。经过表面粗糙化处理的三维多孔镍金属表面具有亲水性和毛细吸液特性,可以把电解液从三维多孔镍金属-毛细吸液隔膜界面吸到三维多孔镍金属内部的催化剂表面,将三维多孔镍金属内部更多的催化位点利用起来,进一步提高电解效率。

26、本实用新型中的催化剂层是通过电镀或涂覆于多孔载体层表面的合金膜层,或者是一端连接于多孔载体层表面上的线棒状或片状结构。设置于粗糙表面的合金膜层,以及超细的线棒状和超薄片状结构,有利于暴露更多的催化剂原子,在水电解反应的固-液界面提供了丰富的催化剂活性位点。其中合金膜层厚度为0.1-10μm;线棒状的长度为0.5-20μm,其线径为0.1-5μm,片状的高度为0.05-10μm。催化剂层的尺寸设计,考虑到工业制氢设备中催化活性与稳定性的平衡,催化剂的结构较厚较粗,虽然机械强度高,不容易脱落,但是其催化位点较少,催化效率较低;催化剂的结构太薄太细,虽然会进一步增加催化位点,但是其强度会下降,在长时间被电解液和气体冲刷后容易脱落,导致催化效率急剧下降。采用本实用新型的技术方案中设计的催化剂尺寸,则可以同时表现出很好的活性和稳定性。

27、本实用新型所采用的析氢阴极,其催化剂层为以下材料或它们的混合物:镍含量为60%-90%的镍合金,钴含量为60%-90%的钴合金,钼含量为10%-40%的钼合金。在这个成分区间的的催化剂,具有析氢活性和成本的最佳平衡性,既具有较高的催化析氢活性,又很容易大规模生产。

28、氢气通道层和氧气通道层则使用厚度较大,孔径较大的三维多孔镍金属,目的是减小气体的流动阻力,使得电解产生的气体能更快地传输到气体收集装置,提高电解效率。由于三维多孔镍金属独特的三维网状结构,又可以起到很好的导电作用,将电流引入到阴极和阳极反应处。三维多孔镍金属自身具有的强度也可以支撑电解小室的结构,防止被极框挤压变形。

29、本实用新型所公开的一种新型的水制氢电解槽的设计便于制造、扩展和安装,最高可以提供95%的整体系统效率,而传统的电解槽技术的效率为75%或更低。对于氢气生产商来说,这将大大降低生产绿色氢气的成本和运营成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120620.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。