一种电还原一氧化氮合成氨用Cu-N-C催化剂、制备方法及其应用

- 国知局

- 2024-07-27 12:05:49

本发明涉及一种电还原一氧化氮合成氨用cu-n-c催化剂、制备方法及其应用,属于化工和电催化领域。

背景技术:

1、氨是一种重要的肥料,对农业生产至关重要。目前工业上采用haber-bosch法生产氨,该方法需要高温高压(400-600℃,150-300atm)的操作环境,并且主要以化石燃料为能源供应,释放大量温室气体,给环境带来危害。近年来,电化学合成氨凭借安全节能与环境友好等优势(例如,可采用风能、太阳能等可再生能源供能;以水为氢源等),成为热门研究领域之一。该技术所用氮源的种类很多,如氮气、硝酸盐、一氧化氮(no)等,其中以no为氮源合成氨引起了研究人员的广泛关注,因其具有以下主要优势:(1)no是工业过程中化石燃料燃烧排放的一种主要的环境有害化合物;(2)no化学性质较活泼,易被还原;(3)反应副产物少,合成氨选择性高。

2、目前,应用于电还原一氧化氮反应(norr)的催化剂大多为贵金属材料(如含pt、au、ag、ru的催化材料等)。然而,贵金属基催化剂在地球上的储量小、价格昂贵,并且它们还具有优异的析氢性能,导致norr的法拉第效率低,一定程度上阻碍了norr技术的发展。碳基材料具有导电性好来源丰富和价格低廉等优点,在多相催化领域受到广泛关注。更重要的是,氮掺杂碳材料能够诱导碳骨架产生丰富的活性位点,从而增强催化剂的催化活性。然而,纯氮掺杂碳材料缺少norr的活性物种,对norr的本征催化活性不高,限制了其在norr领域的应用。因此,如何在氮掺杂碳材料上引入具有norr的活性物种,构造出可以高效驱动norr高活性中心,从而制备出价格低廉兼具高催化活性的催化剂,对于norr电制氨技术的发展和实际应用至关重要。

技术实现思路

1、为克服现有技术中的不足,本发明旨在提供一种电还原一氧化氮合成氨用cu-n-c催化剂、制备方法及其应用,所述催化剂通过湿化学法-高温碳化两步法制备,其中在湿化学法合成前驱体过程中,可以实现活性cu物种在原子尺度上的原位掺入和精准调控,从而显著提升norr的选择性,并大幅降低成本。

2、为了实现上述发明目的,解决现有技术存在的问题,本发明采取的技术方案是:

3、一种电还原一氧化氮合成氨用cu-n-c催化剂的制备方法,本发明采用湿化学法-高温碳化两步法制备了cu-n-c催化剂,实现了过渡金属的原位掺杂。所述的制备方法,首先,分别配置铜盐和锌盐的混合溶液a、2-甲基咪唑的混合溶液b。其次,将混合溶液b加入混合溶液a中,烘干得到cu-n-c前驱体。最后,将将cu-n-c前驱体置于管式炉中,在惰性气体下碳化在惰性气体中碳化得到cu-n-c催化剂。所述的制备方法包括以下步骤:

4、第一步,将铜盐和锌盐溶于极性有机溶剂a中得到混合溶液a,将2-甲基咪唑溶于极性有机溶剂b中得到混合溶液b。

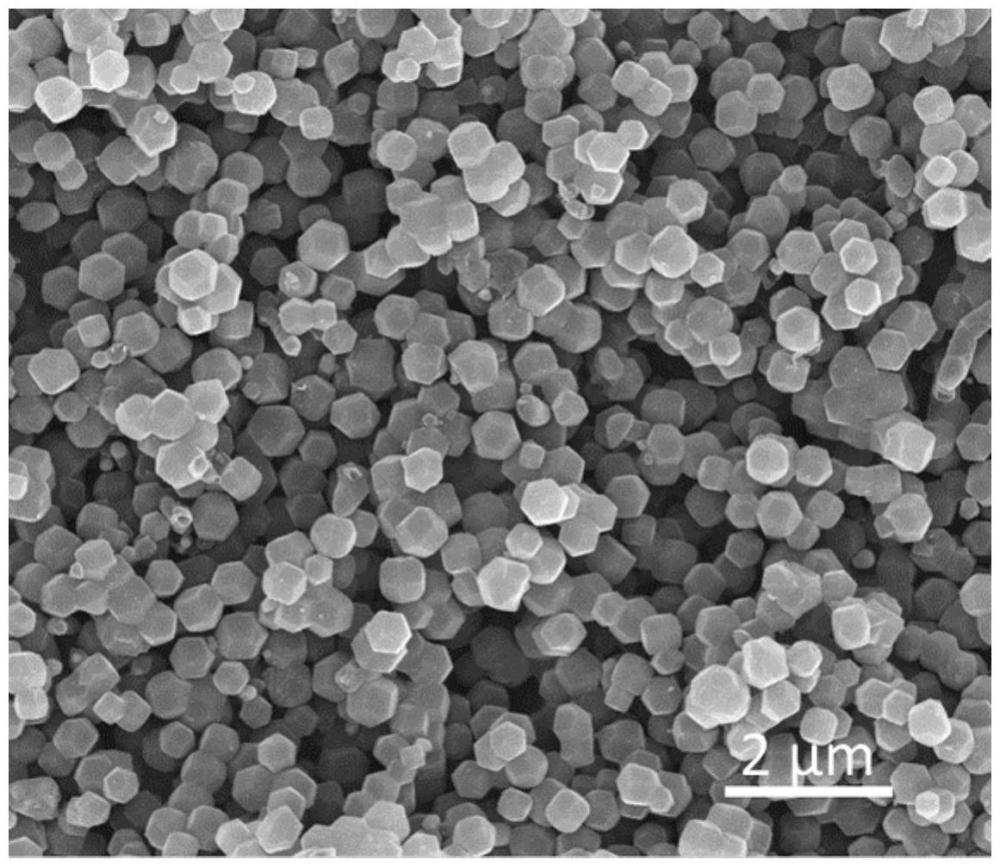

5、第二步,将混合溶液b在搅拌下滴入含铜盐和锌盐的混合溶液a中得到蓝色浑浊液,室温下静置24h,离心分离后依次使用无水甲醇、无水乙醇洗涤沉淀多次,室温下烘干得到cu-n-c前驱体。该步骤过程中,金属离子cu2+和zn2+与甲基咪唑酸根配位形成碳骨架,表现为正十二面体结构。

6、第三步,将cu-n-c前驱体置于管式炉中,在惰性气体下碳化得到cu-n-c催化剂。该步骤过程中,zn2+被还原为zn,在高温下蒸发流失,得到cu-n-c催化剂。

7、进一步的,所述的第一步中,所述铜盐为硝酸铜、硫酸铜、醋酸铜等铜盐中的一种,所述铜盐优选为硝酸铜;所述锌盐为硝酸锌、硫酸锌、醋酸锌等锌盐中的一种,所述锌盐优选为硝酸锌。所述铜盐与锌盐之间的摩尔比为1:1~1:9,铜盐的浓度为0.3~1.5mm,混合溶液a中锌盐的浓度为1.5~2.7mm。进一步的,所述的第一步中,所述极性有机溶剂a为甲醇、乙二醇、n,n-二甲基甲酰胺等极性有机溶剂中的一种,所述极性有机溶剂a为甲醇。所述极性有机溶剂b为甲醇、乙二醇、n,n-二甲基甲酰胺等极性有机溶剂中的一种,所述极性有机溶剂b为甲醇。

8、进一步的,所述的第二步中,烘干温度为30℃~60℃,烘干时间为2h~6h。

9、进一步的,所述的第三步中,碳化时间为1~4小时,碳化温度为700~1100℃。

10、一种电还原一氧化氮合成氨用cu-n-c催化剂,采用上述方法制备得到,所述的催化剂为十二面体结构,有优良的norr性能。

11、一种电还原一氧化氮合成氨用cu-n-c催化剂的应用,将其应用于电还原一氧化氮合成氨,氨产率达400μmol h-1mg-1以上。具体的:以ag/agcl作为参比电极,采用滴涂法将cu-n-c催化剂负载到碳纸上,控制负载量为0.1-1mgcm-2,得到阴极板;将阴极板、阳极板、参比电极共同组装三电极电解系统,阴极池中装入阴极液,阳极池中装入等量阳极液,打开气体开关,以10-50ml min-1流速持续通入一氧化氮30min,打开电化学工作站电源开关,设置电解电压持续反应1-4h,反应结束后,用靛酚蓝分光光度法和氨气敏电极检测反应后电解液的氨浓度,计算得到法拉第效率及氨产率。

12、进一步的,所述阳极板为铂片、铂网、泡沫镍、雷尼镍等具有驱动析氧反应的催化材料,但不限于此,优选地,所述阳极板为铂片。

13、进一步的,所述阴极液为硫酸钠、硫酸钾、氯化钠等常用中性水系电解液中的一种,但不限于此,优选地,所述阴极液为硫酸钠水溶液。

14、进一步的,所述阳极液为氢氧化钠、氢氧化钾等常用碱性水系电解液中的一种,但不限于此,优选地,所述阴极液为氢氧化钾水溶液。

15、进一步的,所述电解电压为0v~-2v,但不限于此,优选地,所述电压为-1.0v。

16、与现有技术相比,本发明具有如下有益效果:

17、(1)本发明采用湿化学法-高温碳化两步法,首次制备了含cu-n-c活性结构的norr催化剂,有效提升了催化剂的合成氨性能;

18、(2)本发明制备的cu-n-c材料催化norr的nh3产率可以达到400μmolh-1mg-1以上。

19、(3)本发明制备的cu-n-c材料具有优异的催化稳定性,在接近80ma cm-2的反应电流密度下,稳定性达到10h。

20、(4)本发明制备的cu-n-c材料的合成原料价格低廉,制备过程简单,适用于规模化生产。

技术特征:1.一种电还原一氧化氮合成氨用cu-n-c催化剂的制备方法,其特征在于,所述的制备方法采用湿化学法-高温碳化两步法制备了cu-n-c催化剂,实现过渡金属的原位掺杂;首先,分别配置铜盐和锌盐的混合溶液a、2-甲基咪唑的混合溶液b;其次,将混合溶液b加入混合溶液a中,烘干得到cu-n-c前驱体;最后,将将cu-n-c前驱体置于管式炉中,在惰性气体下碳化在惰性气体中碳化得到cu-n-c催化剂。

2.根据权利要求1所述的一种电还原一氧化氮合成氨用cu-n-c催化剂的制备方法,其特征在于,所述的制备方法包括以下步骤:

3.根据权利要求2所述的一种电还原一氧化氮合成氨用cu-n-c催化剂的制备方法,其特征在于,所述的第一步中,所述铜盐为硝酸铜、硫酸铜、醋酸铜、其他铜盐中的一种,所述锌盐为硝酸锌、硫酸锌、醋酸锌、其他锌盐中的一种;所述铜盐与锌盐之间的摩尔比为1:1~1:9,铜盐的浓度为0.3~1.5mm,混合溶液a中锌盐的浓度为1.5~2.7mm;所述极性有机溶剂a为甲醇、乙二醇、n,n-二甲基甲酰胺等极性有机溶剂中的一种;所述极性有机溶剂b为甲醇、乙二醇、n,n-二甲基甲酰胺等极性有机溶剂中的一种。

4.根据权利要求3所述的一种电还原一氧化氮合成氨用cu-n-c催化剂的制备方法,其特征在于,所述的第一步中,所述铜盐优选为硝酸铜;所述锌盐优选为硝酸锌;所述极性有机溶剂a优选为甲醇;所述极性有机溶剂b优选为甲醇。

5.根据权利要求2所述的一种电还原一氧化氮合成氨用cu-n-c催化剂的制备方法,其特征在于,所述的第二步中烘干温度为30℃~60℃,烘干时间为2h~6h;所述的第三步中,碳化时间为1~4小时,碳化温度为700~1100℃。

6.一种电还原一氧化氮合成氨用cu-n-c催化剂,其特征在于,采用权利要求1-5任一所述的制备方法得到,所述的催化剂为十二面体结构。

7.一种权利要求6所述的电还原一氧化氮合成氨用cu-n-c催化剂的应用,其特征在于,将cu-n-c催化剂应用于电还原一氧化氮合成氨,氨产率达400μmol h-1mg-1以上。

8.根据权利要求7所述的一种电还原一氧化氮合成氨用cu-n-c催化剂的应用,其特征在于,具体的:以ag/agcl作为参比电极,采用滴涂法将cu-n-c催化剂负载到碳纸上,控制负载量为0.1-1mgcm-2,得到阴极板;将阴极板、阳极板、参比电极共同组装三电极电解系统,阴极池中装入阴进行电解,设置电解电压持续反应合成氨。

9.根据权利要求8所述的一种电还原一氧化氮合成氨用cu-n-c催化剂的应用,其特征在于:所述的阳极板为铂片、铂网、泡沫镍、雷尼镍具有驱动析氧反应的催化材料;

10.根据权利要求9所述的一种电还原一氧化氮合成氨用cu-n-c催化剂的应用,其特征在于:所述阴极液优选为硫酸钠水溶液;所述阴极液优选为氢氧化钾水溶液;所述电压优选为-1.0v。

技术总结本发明提供一种电还原一氧化氮合成氨用Cu‑N‑C催化剂、制备方法及其应用,属于化工和电催化领域。本发明采用湿化学法‑高温碳化两步法制备了Cu‑N‑C催化剂,实现了过渡金属的原位掺杂。所述的制备方法,首先,分别配置铜盐和锌盐的混合溶液A、2‑甲基咪唑的混合溶液B。其次,将混合溶液B加入混合溶液A中,烘干得到Cu‑N‑C前驱体。最后,将将Cu‑N‑C前驱体置于管式炉中,在惰性气体下碳化在惰性气体中碳化得到Cu‑N‑C催化剂。将其应用于电还原一氧化氮合成氨,氨产率达400μmol h<supgt;‑1</supgt;mg<supgt;‑1</supgt;以上。本发明的Cu‑N‑C催化剂具有比表面积高、结构可调等特性,为NORR提供了大量活性位点,提高合成氨的产率。技术研发人员:于畅,郑一涵,邱介山,任勇文受保护的技术使用者:大连理工大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/120627.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表