一种耐腐蚀电镀抽油杆及其制备方法与流程

- 国知局

- 2024-07-27 12:08:09

本发明涉及钻井,具体涉及一种耐腐蚀电镀抽油杆及其制备方法。

背景技术:

1、抽油杆是抽油系统中的重要组成部分,它起着连接抽油机和抽油泵并传递动力的作用,是俗称的“三抽设备”之一,但在油田物资采购方面上抽油杆是作为材料来管理的。抽油杆的损坏(断裂)主要是腐蚀疲劳造成的,也就是在腐蚀环境的作用下,反复变化的载荷长期作用下产生的金属疲劳破坏。

2、腐蚀是一种广泛存在的电化学反应现象。抽油杆的腐蚀原理与电化学反应的原理类似,在此电化学反应过程中抽油杆充当于电化学反应的阳极,且发生腐蚀后速率成倍增长。在有杆泵的原油生产中,抽油杆在生产过程中起着举足轻重的作用,抽油杆一旦出现问题,油井的正常生产将无法进行而抽油杆所处的介质环境决定它受腐蚀伤害的严重程度。

3、近年来,许多油田的开发已进入高含水阶段,井况恶化现象严重,抽油井介质环境属于“高温、高矿化度、高含水”及伴生有co2和h2s气体和细菌等腐蚀介质的恶劣环境。“高温、高矿化度、高含水”都对腐蚀反应速率起着催化促进作用。cl- 含量高,提供抽油杆形成坑蚀的条件和机会。因此,容易在抽油杆外表面形成大阴极小阳极的面积比结构,形成闭合的阴阳极回路,伴随时间的延长,加剧了腐蚀反应速率与腐蚀面积的占比,久而久之将抽油杆蚀断。

4、通常采用的防腐方法有采用耐腐蚀合金、防腐涂层、非金属和缓蚀剂等,但耐腐蚀合金存在价格昂贵的缺点,防腐涂层有在使用温度超过80℃会出现附着力不佳从而脱落失去保护抽油杆的作用、使用环境受限等缺点。非金属碳纤维抽油杆存在价格高、最高工作温度为60℃、耐磨性差等缺点,缓蚀剂存在受井液和环境的不同而具有选择性且有环保隐患等缺点,所以寻求一种防腐耐磨性能优良、价格低廉、适用环境广的抽油杆对油田生产具有非凡的意义。

技术实现思路

1、本发明的目的在于提出一种耐腐蚀电镀抽油杆及其制备方法,通过电镀的方法在抽油杆表面形成一层la/ce掺杂的ni-w-石墨烯镀层,镀层细腻、平整,极大的提高了抽油杆的耐腐蚀以及耐磨性能,力学性能提高,延长了其使用寿命,适用于在高温、高压的h2s、cl-和co2及其混合介质的强腐蚀性环境中。

2、本发明的技术方案是这样实现的:

3、本发明提供一种耐腐蚀电镀抽油杆的制备方法,包括以下步骤:

4、s1. 预处理:将抽油杆进行表面预处理;

5、s2. 配置电镀液:将钨粉加入双氧水中,加热反应得到过氧钨酸溶液;将氨基磺酸镍、氯化镍、镧盐、铈盐、高锰酸钾、硼酸、柠檬酸、氯化铵、表面活性剂加入水中,搅拌混合均匀,加入石墨烯,加热搅拌反应,加入过氧钨酸溶液,搅拌混合均匀,静置过滤,制得电镀液;

6、s3. 电镀:将步骤s1中经过预处理的抽油杆浸泡入步骤s2制得的电镀液中,以抽油杆作为为阴极,以石墨作为阳极,进行电镀处理,制得耐腐蚀电镀抽油杆。

7、作为本发明的进一步改进,步骤s1中所述预处理包括:

8、s101. 化学除油;将抽油杆浸泡于丙酮中,加热反应,取出,洗涤,干燥,制得除油抽油杆;

9、s102. 化学除氧化物:将步骤s101制得的除油抽油杆加入酸液中,加热反应,取出,洗涤,干燥,制得预处理的抽油杆。

10、作为本发明的进一步改进,步骤s101中所述加热反应的温度为30-40℃,时间为30-50min;步骤s102中所述酸液为10-12wt%的盐酸和3-5wt%的氢氟酸的混合酸液,所述加热反应的温度为35-45℃,时间为0.5-1h。

11、作为本发明的进一步改进,步骤s2中所述双氧水的浓度为20-25wt%,所述钨粉和双氧水的质量比为5-10:100;所述加热反应的温度为40-50℃,时间为0.5-1h。

12、作为本发明的进一步改进,步骤s2中所述氨基磺酸镍、氯化镍、镧盐、铈盐、高锰酸钾、硼酸、柠檬酸、氯化铵、表面活性剂、石墨烯、过氧钨酸溶液和水的质量比为200-400:7-10:2-3:1-2:2-3:35-45:12-17:40-50:4-7:10-12:200-250:500-700。

13、作为本发明的进一步改进,步骤s2中所述表面活性剂选自十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠、十四烷基苯磺酸钠、十四烷基磺酸钠、十四烷基硫酸钠、十六烷基苯磺酸钠、十六烷基磺酸钠、十六烷基硫酸钠、十八烷基苯磺酸钠、十八烷基磺酸钠、十八烷基硫酸钠中的至少一种,所述镧盐选自氯化镧、硫酸镧、硝酸镧中的至少一种,所述铈盐选自氯化铈、硫酸铈、硝酸铈中的至少一种。

14、作为本发明的进一步改进,步骤s3中所述电镀处理的条件为:在电流密度为12-15a/dm2的条件下,电镀液温度为30-40℃,电镀处理50-70min。

15、作为本发明的进一步改进,具体包括以下步骤:

16、s1. 预处理:将抽油杆进行表面预处理,包括:

17、s101. 化学除油;将抽油杆浸泡于丙酮中,加热至30-40℃,反应30-50min,取出,洗涤,干燥,制得除油抽油杆;

18、s102. 化学除氧化物:将步骤s101制得的除油抽油杆加入酸液中,加热至35-45℃,反应0.5-1h,取出,洗涤,干燥,制得预处理的抽油杆;

19、所述酸液为10-12wt%的盐酸和3-5wt%的氢氟酸的混合酸液;

20、s2. 配置电镀液:

21、s201. 将5-10重量份钨粉加入100重量份20-25wt%的双氧水中,加热至40-50℃,反应0.5-1h得到过氧钨酸溶液;

22、s202. 将200-400重量份氨基磺酸镍、7-10重量份氯化镍、2-3重量份镧盐、1-2重量份铈盐、2-3重量份高锰酸钾、35-45重量份硼酸、12-17重量份柠檬酸、40-50重量份氯化铵、4-7重量份表面活性剂加入500-700重量份水中,搅拌混合均匀,加入10-12重量份石墨烯,加热至50-60℃,搅拌反应30-50min,加入200-250重量份过氧钨酸溶液,搅拌混合均匀,静置过滤,制得电镀液;

23、s3. 电镀:将步骤s1中经过预处理的抽油杆浸泡入步骤s2制得的电镀液中,以抽油杆作为为阴极,以石墨作为阳极,在电流密度为12-15a/dm2的条件下,电镀液温度为30-40℃,电镀处理50-70min,制得耐腐蚀电镀抽油杆。

24、本发明进一步保护一种上述的制备方法制得的耐腐蚀电镀抽油杆。

25、本发明进一步保护一种上述的耐腐蚀电镀抽油杆在油田钻井中的应用。

26、本发明具有如下有益效果:

27、地层水中含有大量的co2,当水中有游离的co2存在时,水呈酸性反应,由于水中h+离子的量增多,就会产生氢去极化腐蚀,抽油杆的钢铁金属材料受游离co2腐蚀而生成的腐蚀产物都是易溶的,在金属表面不易形成保护膜,一般co2腐蚀坑是圆底,侧面很陡,连成一片,产生虫蛀效应。另一种,含硫油田中与油水共生的水往往含有硫化氢,碳钢在含有硫化氢的水溶液中也易引起氢的去极化腐蚀,碳钢的阳极产物铁离子与水中硫离子相结合生产硫化铁,以黑色粉末或垢的形式附着在油杆表面,使材料韧性变差,引起微裂缝,使钢材变脆,或者造成应力腐蚀,在拉应力和残余应力作用下钢材氢脆裂纹发展,致使钢材破裂。

28、本发明采用电镀的方法在抽油杆表面电镀一层la/ce掺杂的ni-w-石墨烯镀层,具有极好的耐腐蚀效果,耐磨性佳,可大幅度提高产品的防腐性能,尤其适用于在高温、高压的h2s、cl-和co2及其混合介质的强腐蚀性环境中,在油田钻探、开采等领域有巨大的应用前景下,可有效解决石油钻井设备和采油设备存在着腐蚀和磨损问题。

29、镍镀层具有较好的耐蚀性和耐磨性,但是单纯的镍镀层易存在孔隙、晶粒粗大等缺陷,因此,本发明在镀液中加入少量稀土元素,la和ce的协同作用下,能显著提高镀层的性能,细化镍金属晶粒,减小孔径从而使得镍层更加细腻、平整。

30、另外,本发明主要的镍源为氨基磺酸镍,其允许使用的电流密度大,适用于快速镀镍,同时不用有机添加剂,析出速度快,均镀能力强,沉积层内应力低,适用于电镀厚镍,析出的镍层有良好的力学性能,得到的镀层均匀细致、硬度适中、延展性好,且溶解度大,对环境无污染。另外,本发明还添加了少量的氯化镍,其可以防止阳极钝化,加快阳极溶解和镍离子的扩散,提高溶液中自由离子的数目增强其电导率。

31、本发明还添加了阴离子表面活性剂,其具有亲水性和亲油性,能降低两相界面上的表面张力,使产生的h2气泡难以在阴极表面上停留,从而减少镀层的针孔和麻点,从而获得更为细腻平整的镀层。

32、本发明在镀液中还添加了高锰酸钾和石墨烯,石墨烯在水中的分散性较差,通过加入高锰酸钾,使其氧化成氧化石墨烯,氧化石墨烯表面及边缘带有大量羟基、环氧基、羧基和羰基等含氧官能团,提高了其水分散性,氧化石墨烯表面的含氧基团通过螯合作用吸附溶液中的金属离子,随金属离子一起被沉积到电极表面,在电极表面得到电子被还原,去除含氧官能团,被还原成石墨烯。石墨烯是一种由碳原子以sp2杂化轨道组成六角型蜂巢晶格的二维碳纳米材料,具有优异的导电、导热和机械稳定性,可以明显提供抽油杆金属的防腐、耐磨性能,并提高其机械性能。

33、采用钨粉和双氧水反应生成过氧钨酸,加入体系中,过氧钨酸被沉积到电极表面,获得电子被还原成钨金属,从而与上述的石墨烯、镍、镧、铈一同形成了la/ce掺杂的ni-w-石墨烯镀层,极大的提高了抽油杆的耐腐蚀以及耐磨性能,延长了其使用寿命。

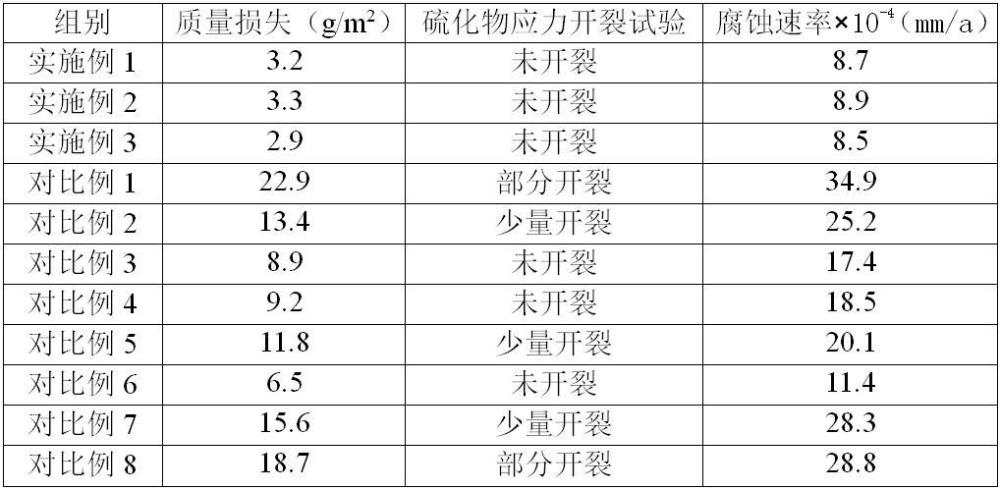

34、本发明制备的耐腐蚀电镀抽油杆通过电镀的方法在抽油杆表面形成一层la/ce掺杂的ni-w-石墨烯镀层,镀层细腻、平整,极大的提高了抽油杆的耐腐蚀以及耐磨性能,力学性能提高,延长了其使用寿命,适用于在高温、高压的h2s、cl-和co2及其混合介质的强腐蚀性环境中。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120814.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表