一种氮化铝陶瓷涂层的制备方法

- 国知局

- 2024-07-27 12:09:07

本发明属于陶瓷涂层制备,具体地说是一种氮化铝陶瓷涂层的制备方法。

背景技术:

1、氮化铝陶瓷具有高热导率,较小的热膨胀系数,同时具有高强、高硬、高耐磨、高耐腐蚀等特点。其高热导率可以应用于大规模集成电路基板、高功率半导体晶体管、金属基换热器、坩埚以及浇铸模具等工件的散热问题。同时其优异的耐腐蚀及力学性能还可以用于腐蚀及应力环境下金属的保护。以氮化铝陶瓷涂层的形式作为散热材料沉积到被保护或需要散热的基体上节约了材料的同时也方便其与其他材料的复合。目前氮化铝陶瓷涂层的原料大多为粉体材料。粉体制备的方法集中于球磨、自蔓延高温合成、溶胶凝胶法和水热合成法等。球磨法制取的粉体具有很宽的粒径分布,会恶化陶瓷涂层的各种性能;自蔓延高温合成法制取的粉体极易团聚,且很难制备纳米级别的氮化铝粉体;溶胶凝胶法和水热合成法作为湿化学方法有效避免了团聚且可以制取纳米粉体,但是氮化铝粉体在湿法化学中对合成的原料选取要求很高,可供选择的反应物较少,反应较复杂,成本较高。目前沉积工艺主要集中于超音速等离子体喷涂、多靶共溅射、热涂覆、电泳等技术。其中超音速等离子喷涂成本极高,设备要求极其严格;溅射沉积速率较高,可以沉积几乎所有的材料,但具有较高的辐射危险性,使用时需要做好防护措施;电泳价格较低,具有经济效益,操作简单,但沉积效率低,且绕镀性较差,只能沉积单面工件,厚度均匀性差。涂层与基体的结合强度较低是以上所有方法的共同缺陷。

2、为此,本领域技术人员提出了一种氮化铝陶瓷粉体以及涂层的制备方法来解决背景技术提出的问题。

技术实现思路

1、为了解决以上问题,本发明提供了一种溶胶-凝胶辅助自蔓延生物基高温合成法制备氮化铝纳米级粉体,同时采用磁场—电场混合的电泳沉积方法,既有效避免了粉体的团聚,又加强了沉积的均匀性和结合强度,同时原料环保,成本较低,符合绿色化学的理念。

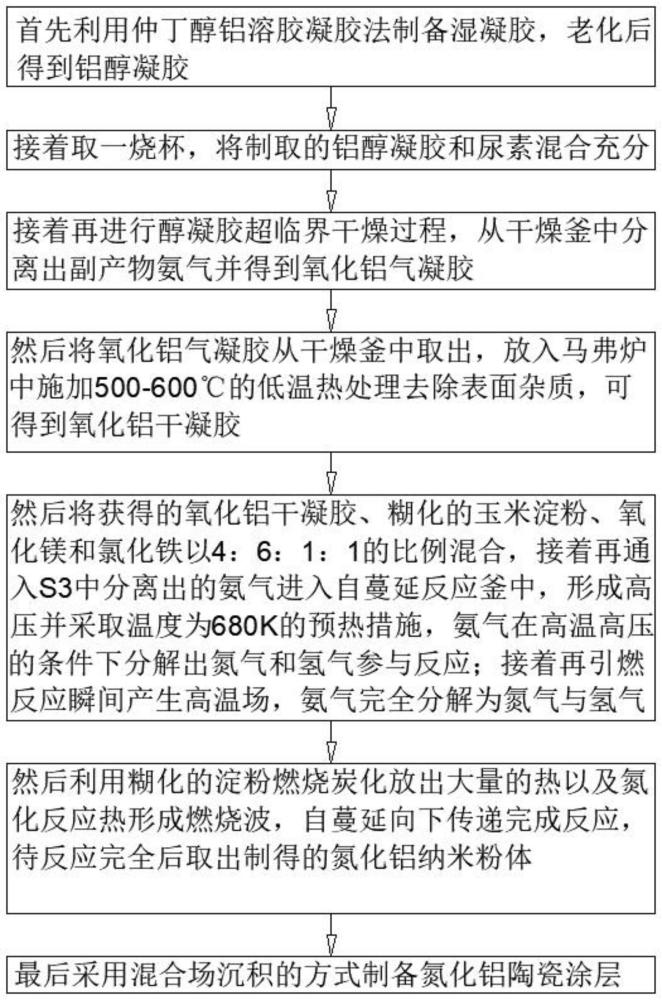

2、一种氮化铝陶瓷涂层的制备方法,包括以下步骤:

3、s1、首先利用仲丁醇铝溶胶凝胶法制备湿凝胶,经老化后形成铝醇凝胶;

4、s2、接着取一烧杯,将制取的醇凝胶和尿素混合充分,获得混合物;

5、s3、接着再进行醇凝胶超临界干燥过程,从干燥釜中分离出副产物氨气,并最终得到氧化铝气凝胶;

6、s4、然后将氧化铝气凝胶从干燥釜中取出,然后放入马弗炉中施加500-600℃的低温热处理去除表面杂质,可得到氧化铝干凝胶;

7、s5、然后将获得的氧化铝干凝胶,糊化的玉米淀粉,氧化镁,氯化铁以4:6:1:1的比例混合,接着再通入s3中分离出的气体进入自蔓延反应釜中,形成高压并采取温度为680k的预热措施,氨气在高温高压的条件下分解出氮气和氢气参与反应;接着再引燃反应瞬间产生高温场,氨气完全分解为氮气与氢气。

8、s6、然后利用糊化的玉米淀粉燃烧炭化放出大量的热以及氮化反应热形成燃烧波,自蔓延向下传递完成反应,待反应完全后取出制得的氮化铝粉体;

9、s7、最后采用混合场沉积的方式制备氮化铝陶瓷涂层。

10、优选的,在步骤s1中,所述氧化铝凝胶的制备步骤具体如下:

11、s11、首先取一容器,将一定质量的仲丁醇铝(al(oh)(c4h9)2)溶于质量分数为65%的乙醇溶液和浓度为50%的硝酸溶液比例为5:1的混合物中;

12、s12、接着在75℃油浴温度下持续搅拌并不断加入二乙醇胺使其充分水解后形成稳定的溶胶,之后将氨甲基丙醇缓缓倒入仲丁醇铝盐溶液中,控制添加的剂量稳定ph在2.2-2.5,得到湿凝胶,经一段时间陈化后形成产物醇凝胶。

13、优选的,所述仲丁醇铝铝源的水解会涉及以下方程式:

14、①水解过程的方程式为:

15、

16、②缩聚反应的方程式为:

17、

18、优选的,在步骤s3中,所述超临界干燥过程如下:将s2中的混合物倒入干燥釜的样品室中进行醇凝胶的超临界干燥,干燥时间为2h,与此同时尿素吸收醇凝胶中的水发生水解,在醇凝胶的催化作用下在干燥釜中生成nh3和co2气体,生成的气体随超临界二氧化碳气流排出干燥釜,最后利用密度差进行分离,获得副产物氨气,分离出的二氧化碳净化后进入干燥釜循环使用;

19、所述尿素水解生成氨气方程式:

20、co(nh2)2+h2o=2nh3↑+co2↑。

21、所述超临界干燥脱水的反应方程式为:

22、

23、优选的,在步骤s6中,所述自蔓延反应的反应方程式为:

24、2al2o3+3n2+3c=6al n+3co2;

25、2nh3=n2+3h2;

26、4h2+co2=ch4+2h2o。

27、优选的,在步骤s7中,所述氮化铝陶瓷涂层制备的步骤具体如下:

28、s71、首先将s6中得到的氮化铝粉体转移到一球形的铜金属制槽中,内有无水乙醇溶剂,分散剂为聚乙烯亚胺,添加剂为平均分子量为10000的聚乙二醇单甲醚和冰醋酸的混合液体,搅拌后超声分散一定时间;

29、s72、接着将工件利用一根外涂绝缘层的悬挂装置悬挂在球形金属制槽的球心处,并将悬挂装置接直流电源的负极,工件便在胶体液中作为阴极待沉积;

30、s73、将直流电源的正极接到金属制槽中的金属外壳上,使金属外壳均匀分布正压,在球形的金属制槽内部产生各方向指向球心的径向电场;

31、s74、把球形铜金属制槽放置于一个绕球形铜金属制槽旋转的磁场发生器中;带正电的胶体粒子在磁场的作用下螺旋式高速沉积到阴极靶,外延生长;

32、s75、最后沉积到规定的厚度后关闭电源和磁场,取下成型部分。

33、优选的,所述添加的溶剂为无水乙醇,分散剂为聚乙烯亚胺,添加剂为平均分子量为10000的聚乙二醇单甲醚和冰醋酸,使加入的纳米粉体粒子表面带正电荷防止粉体粒子团聚;采用球形金属槽可以产生自阳极出发并指向球心的辐射电场,利用一个绕球形铜金属制槽旋转的磁场发生器,可以使槽内带正电荷的胶体粒子在360°的方向上都产生螺旋线摆线运动,并最终沉积到球心处的工件上,这种运动具有自动搅拌功能,实现了较好的均匀性。

34、与现有技术相比,本发明具有如下有益效果:

35、1、本发明通过利用电磁场的联合作用制备陶瓷膜,烧结后性能均一,提升了阴极作为靶沉积的性能;

36、2、本发明通过带电胶体粒子的螺旋线摆线运动所产生的自动搅拌功能以及球形金属槽内特殊排布的电磁场,提高了涂层厚度的均匀性以及绕镀能力,可以实现复杂形状的工件沉积,涂层的致密度直接由电流的大小的控制,原料的利用率较高;

37、3、本发明通过改变绕球形铜金属制槽旋转的磁场发生器的旋转速度,可以改变槽内带电粒子的搅拌速率,进而调节沉积的速率和涂层的性能;

38、4、本发明利用淀粉中所含的生物炭提供给粉体粒子表面较高的活性,糊状淀粉的加入以及产生的气体有效地细化了粉体的粒径,获得纳米粉末。在沉积过程中改善了金属基体和陶瓷涂层结合处结合强度较低的现象,提高了涂层与基体的结合强度,降低了涂层脱落的可能性;

39、5、本发明利用了尿素强烈的吸湿性,加强了干燥的效果,在干燥釜中生成副产物氨气作为合成氮化铝所需要的氮源可以循环利用,参与合成反应,避免了副产物氨气对环境的污染,具有环保性。同时二氧化碳作为循环气体继续通入到干燥釜中参与干燥过程,有效利用了生成的二氧化碳。

40、6、自蔓延反应过程中首先采取预热措施,使氨气预分解为氮气和氢气,然后点燃反应可以获得瞬间高温场使氨气完全分解,提高了氨气及原料的利用率。

41、7、本发明利用添加的聚乙二醇单甲醚添加剂具有改变胶体电势层的作用,可以进一步提高涂层的均匀性,避免了成型过程中出现的波浪式不均匀的现象。冰醋酸则具有调节ph的功能,可以控制沉积过程的进行。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120898.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。