一种用于悬臂梁型SOI-MEMS器件的选择性电化学刻蚀方法与流程

- 国知局

- 2024-07-27 12:32:18

一种用于悬臂梁型soi-mems器件的选择性电化学刻蚀方法技术领域[0001]本发明属于mems微电子机械制造技术领域,具体涉及一种用于悬臂梁型soi-mems (silicon insulator)的选择性电化学刻蚀技术。背景技术:[0002]近年来,越来越多的mems(micro-electro-mechanical systems)器件采用soi (silicon-on-insulator)晶片。然而,这些器件或多或少存在粘附问题。粘附是由两个原因造成的。第一个是当移除下面的二氧化硅牺牲层形成悬臂梁时形成的窄间隙的大小;第二个是两个接触层的镜面。悬臂梁式soi-mems的镜面和窄间隙给器件的设计和应用带来了很大的困难。虽然已经应用了一些释放技术,如升华干燥、超临界干燥、光刻胶辅助释放和氢氟酸蒸汽蚀刻,但这些技术在防止使用中的粘附方面并没有多大效果。为了解决这个问题,现有的一些方法,如:非活性涂膜工艺,涂膜需要特殊的设备;凹坑结构很难应用于soi-mems;而使用hf-hno3-ch3cooh腐蚀剂的湿法选择性腐蚀工艺对器件层和衬底层的电阻率方面存在局限性。技术实现要素:[0003]基于上述现有技术的不足,本发明提出了一种新的电化学刻蚀技术,该技术不受soi器件层和衬底层电阻率的限制,可以增加soi器件的器件层和衬底层的粗糙度,能够防止soi-mems 悬臂梁的释放以及使用中的粘附问题。[0004]本发明采用以下技术方案实现:一种用于悬臂梁型soi-mems器件的选择性电化学刻蚀方法,包括以下步骤:[0005]步骤1,制作一个悬臂式微开关,该器件材料是一个<100>晶向的p型soi晶片,具有器件层103、衬底层101和氧化层102;[0006]步骤2,器件层表面溅射au/cr作为器件层电极;[0007]步骤3,器件层电极进行湿法刻蚀,形成电极图案;[0008]步骤4,衬底层溅射au/cr作为衬底层电极;[0009]步骤5,器件层硅被图形化和rie刻蚀;[0010]步骤6,刻蚀氧化层102,释放器件层;[0011]步骤7,选择性电化学刻蚀衬底层。[0012]进一步,步骤7中,使用四电极选择性电化学腐蚀系统在60℃、40wt.%koh溶液中进行电化学蚀刻,该系统采用铂电极作为对电极109,饱和甘汞电极作为参考电极108,悬臂开关的衬底层101和器件层103分别作为两个工作电极,即衬底层电极104和器件层电极105,在两个工作电极之间连接电压源106,参考电极108和对电极109与恒电位仪107两端相连,恒电位仪 107第三端和电压源106阳极相连。[0013]进一步,步骤7的具体过程为:在电化学腐蚀开始之前,调整恒电位仪107和电压源106,将两个工作电极的电位设置为钝化电位,两个工作电极的电位相对参考电极108均为0v,当选择性电化学腐蚀开始时,调整恒电位仪107和电压源106,使器件层电极105偏压相对于参考电极108为0v,使衬底层电极104的偏压相对于参考电极108为-1.2v;这使得当衬底层101被腐蚀时,器件层103被钝化保护;最后,为了避免钝化层对悬臂开关电特性的影响,将电压源106 调为0v,使器件层103的偏压为-1.2v,这样可以同步腐蚀器件层和衬底层,一旦开始刻蚀器件层,立即停止整个电化学刻蚀。[0014]进一步,步骤7中,用不同的方法去除埋氧层102释放器件层102后再进行选择性电化学腐蚀,衬底层101的粗糙度不同。采用hf气相释放后的衬底层粗糙度远远大于用hf溶液释放后衬底层的粗糙度。[0015]soi-mems器件的器件层释放完毕后,在60℃、40wt.%koh溶液中进行电化学刻蚀,器件层103的电极105与恒电位仪107相连,衬底层101的电极104和电压源ve106相连,根据电化学腐蚀电位分别对器件层103和衬底层101施加不同的电压,使衬底层被刻蚀,而器件层不被刻蚀。[0016]本发明具有以下技术效果:[0017]1、当用hf酸溶液进行器件层释放时,上述方法可使衬底层被刻蚀,粗糙度增加,而器件层不被腐蚀。[0018]2、当用hf蒸汽进行器件层释放时,上述方法可使衬底层被刻蚀,粗糙度较hf溶液释放的方法更粗糙,同时器件层有轻微腐蚀,粗糙度增加。[0019]3、当用hf溶液进行器件层释放时,即使产生器件层与衬底层的粘附,但经本方法可以消除粘附现象。[0020]4、本发明可使微悬臂梁开关的接触电阻减小,减少使用中的粘附。附图说明[0021]图1为本发明的一种悬臂梁型微开关结构。[0022]图2为本发明的悬臂梁型微开关结构的制造工艺流程;(a)器件层表面溅射au/cr作为器件层电极;(b)器件层电极进行湿法刻蚀,形成电极图案;(c)衬底层溅射au/cr作为衬底层电极;(d) 器件层硅被图形化和rie刻蚀;(e)刻蚀sio2层,释放器件层;(f)选择性电化学刻蚀衬底层。[0023]图3为四电极选择性电化学腐蚀系统。[0024]图4为制造soi器件的扫描电镜图像;(a)为整个器件图;(b)hf气相释放器件层后电化学腐蚀后的衬底层的扫描电镜图像;(c)hf溶液释放器件层后电化学腐蚀后的衬底层的扫描电镜图像。[0025]图5为粘附试验装置示意图。[0026]图6为电流与施加的分布荷载之间的关系。[0027]图中,101为衬底层,102为氧化层,103为器件层,104为衬底层电极(工作电极之一), 105为器件层电极(工作电极之二),106为电压源,107为恒电位仪,108为参考电极,109 为对电极。[0028]501为三自由度微动平台,502为弹性梁,503为柔性探头,504为精密电子天平,505为外加负载,506为直流电压源,507为电流表,508为试件。具体实施方式[0029]下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。[0030]作为本发明的一个实施例,本发明制作了一个悬臂式微开关。该材料是一个<100>晶向的 p型soi晶片,具有5μm厚的器件层、450μm厚的衬底层和1μm厚的sio2掩埋层。器件层和衬底层的电阻均为0.02ωcm。悬臂式微开关的原理如图1所示。在悬臂梁上施加负载时,开关在“开”位置接触。图2为悬臂式微开关的制造工艺流程。[0031](a)器件层表面溅射au/cr作为器件层电极;[0032](b)器件层电极进行湿法刻蚀,形成电极图案;[0033](c)衬底层溅射au/cr作为衬底层电极;[0034](d)器件层硅被图形化和rie刻蚀;[0035](e)刻蚀sio2层,释放器件层;[0036](f)选择性电化学刻蚀衬底层。[0037]在本发明的系统中,如图3所示,使用四电极装置在60℃、40wt.%koh溶液中进行电化学蚀刻。采用铂电极作为对电极,饱和甘汞电极作为参考电极,悬臂开关的衬底层101和器件层 103为两个工作电极。两个工作电极之间连接第二个电压源ve106。参考电极108和对电极109 与恒电位仪107相连。[0038]根据硅(p和n掺杂)在koh溶液中的电化学腐蚀电位给两个工作电极施加不同偏压控制其是被刻蚀还是被钝化保护。当施加在硅上的电位小于钝化电位(pp)时,硅将被刻蚀。当外加电位等于或大于钝化电位pp时,会发生阳极氧化。在本发明的研究中,只需要将衬底层粗糙化处理。为了防止无意中腐蚀器件层,有必要进行选择性刻蚀。与溶液电位相比,当给器件层103施加大于钝化电位的偏压,并且衬底层101处于开路电位(ocp)时,器件层103不会因阳极偏压而被腐蚀,而衬底层101将继续被蚀刻。[0039]在电化学腐蚀开始之前,调整恒电位仪107和电压源106,将两个工作电极104和105的电位设置为钝化电位。在本发明的实验中,两个工作电极的电位相对参考电极均为0v。当选择性电化学腐蚀开始时,调整恒电位仪107和电压源106,使工作电极105偏压相对于参考电极为 0v,使工作电极104的偏压相对于参考电极为-1.2v。这使得当衬底层101被腐蚀时,器件层103 被钝化保护。最后,为了避免钝化层对悬臂开关电特性的影响,将电压源106调为0v,使器件层103的偏压为-1.2v,这样可以同步腐蚀器件层和衬底层,一旦开始刻蚀器件层,立即停止整个电化学刻蚀。[0040]为了释放开关,有必要通过蚀刻去除掩埋的氧化层。本实验采用气相氢氟酸(hf)释放技术和hf水溶液释放技术去除氧化层。释放处理层的粗糙度约为1.2nm。释放后,对开关器件进行选择性电化学腐蚀。其中一个装配的开关如图4(a)所示。选择性电化学腐蚀后,衬底层的粗糙度增加,其粗糙度取决于所采用的特定腐蚀方法。在电化学蚀刻后,通过蒸汽hf释放(图4(b)),衬底层的粗糙度约为82.9nm,而hf溶液释放后,衬底层的粗糙度约为18.6nm(图4(c))。[0041]产生粗糙度差异的原因是,对于蒸汽氢氟酸释放技术,该过程用以下编号为的(1-6) 化学方程式描述。具体地说,方程(3)表明,在刻蚀过程中,当hf蒸气释放后,多余的 h+留在了衬底层上。结果表明,h+被吸附的基体被腐蚀得很深。因此,用气相hf释放电化学腐蚀的衬底层比用hf水溶液腐蚀的衬底层粗糙。[0042][0043][0044][0045][0046][0047][0048](g-气体,ads-被吸附在器件表面的)[0049]上述分析已被下面的实验所证实。采用不同的方法去除氧化层后,对具有1μm氧化层的 <100>晶向p型硅片进行电化学腐蚀实验。分下面几种情况:(1)用hf溶液腐蚀氧化层后,电化学腐蚀10min;(2)hf蒸气腐蚀氧化层30min后,电化学腐蚀10min;(3)hf蒸气腐蚀氧化层60min后,电化学腐蚀10min;(4)hf蒸气腐蚀氧化层150min后,电化学腐蚀10min。粗糙度从(1)到(4)分别为12.1nm、25.2nm、68.7nm和91.2nm。采用气相氢氟酸腐蚀的表面比采用氢氟酸溶液腐蚀的表面粗糙。hf蒸气刻蚀的表面粗糙度随刻蚀时间的增加而增大。[0050]分离长度和间隙:[0051]制作了长度和宽度分别为100μm、300μm和500μm的微接触式开关。悬臂梁的不粘附长度增加。电化学腐蚀前只有100μm长的梁不发生粘附,电化学腐蚀4min后即使500μm 长的梁也不发生粘附。具体如表1所示,验证了选择性电化学腐蚀技术在防止制造粘附方面的有效性。[0052]表1[0053][0054]如图5所示的一种用于检测悬臂梁粘附的装置,对用soi芯片制作的微开关施加分布载荷。弹性梁502固定在三自由度微动平台501上,在弹性梁502的端部有柔性探头503,试件508置于精密电子天平504上,直流电压源506为试件提供直流电压,改变外加负载 505,电流表507记录电流变化,对于给定的电压,粘附可以通过电流和外加负载的关系来测量。如果一个开关的器件层与衬底层没有粘附,则电流将随着所施加的负载逐渐增大。如果一个开关的器件层与衬底层发生粘附了,那么随着外加负载的增加,电流几乎没有变化,直到开关断开为止。以长度为300μm,宽度为500μm的开关为例,测量结果如图6所示。对于未经电化学腐蚀的开关,引起粘附的压力为35.5kpa。对于采用气相氢氟酸释放技术的电化学腐蚀开关,引起粘附的压力为639kpa。因此,选择性电化学刻蚀增加了引起粘附的压力。在本发明的试验中,施加在开关上的荷载为0.03n,因此对于长度为300μm、宽度为500μm的开关,施加的压力为200kpa。负荷小于引起粘附的压力。[0055]综上,本发明提出了一种用于悬臂梁型晶圆微开关的选择性电化学刻蚀方法,属于一种新的电化学腐蚀处理技术,以实现悬臂梁的剥离,同时防止释放中出现的粘附问题。采用选择性电化学刻蚀的方法对衬底层进行了粗糙化处理,腐蚀埋藏氧化层的方法能增加电化学腐蚀处理层的粗糙度。电化学腐蚀后,释放hf蒸气的开关衬底层,开关的活动部分与基板的分离长度和间隙增大。随着粗糙度和间隙的增大,导致开关粘附的压力也大大增加。选择性电化学腐蚀可有效防止悬臂梁式开关或其他soi-mems器件的制造和使用中的粘附问题。[0056]在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。[0057]尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122306.html

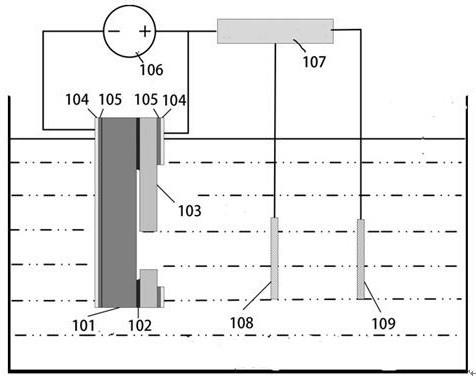

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。