MEMS器件的制造方法与流程

- 国知局

- 2024-07-27 12:32:57

mems器件的制造方法技术领域[0001]本发明涉及半导体集成电路制造领域,特别涉及一种mems器件的制造方法。背景技术:[0002]现今微机电系统(micro electromechanical system,mems)是一种重要的半导体器件,微机电系统是指尺寸在几毫米乃至更小的高科技装置,其内部结构一般在微米甚至纳米量级,是一个独立的智能系统。微机电系统主要由传感器、动作器(执行器)和微能源三大部分组成。微机电系统涉及物理学、半导体、光学、电子工程、化学、材料工程、机械工程、医学、信息工程及生物工程等多种学科和工程技术,为智能系统、消费电子、可穿戴设备、智能家居、系统生物技术的合成生物学与微流控技术等领域开拓了广阔的用途。[0003]现有技术中,mems器件的形成方法一般包括:提供半导体衬底,所述半导体衬底上形成有金属层,金属层上形成有钛层,然后在所述钛层上形成具有一定厚度的介质层,接着,刻蚀所述介质层、所述钛层和所述金属层,以形成mems器件的键合层或者连接部件等。但是由于刻蚀区域较大,且需要刻蚀的膜层包括介质层、钛层和金属层,因此刻蚀时间较长。此外,在刻蚀时,由于刻蚀的膜层较多,因此会产生很多的聚合物,由此会造成聚合物残留。进一步的,聚合物较容易吸附在刻蚀的工艺腔体内,在后续使用工艺腔进行作业时,聚合物会产生剥落,从而造成产品的污染。技术实现要素:[0004]本发明的目的在于提供一种mems器件的制造方法,以解决刻蚀工艺时产生的聚合物较多以及聚合物在工艺腔内的残留问题。[0005]为解决上述技术问题,本发明提供一种mems器件的制造方法,包括:[0006]提供半导体衬底;[0007]在所述半导体衬底上依次形成第一粘合层、金属层和第二粘合层;[0008]在所述第二粘合层中形成开口,所述开口延伸贯穿所述金属层,以暴露出部分所述第一粘合层;[0009]去除暴露出的所述第一粘合层和剩余的所述第二粘合层;[0010]形成介质层,所述介质层填充所述开口,并延伸覆盖所述金属层表面。[0011]可选的,在所述的mems器件的制造方法中,在所述粘合层中形成开口的方法包括:[0012]在所述第二粘合层上形成图形化的光刻胶层,所述图形化的光刻胶层暴露出部分所述第二粘合层;[0013]以所述图形化的光刻胶层为掩膜,刻蚀暴露出的所述第二粘合层及所述金属层,以形成所述开口;其中,通过干法刻蚀工艺刻蚀暴露出的所述第二粘合层及所述金属层。[0014]可选的,在所述的mems器件的制造方法中,通过干法刻蚀和/或湿法刻蚀去除暴露出的所述第一粘合层。[0015]可选的,在所述的mems器件的制造方法中,所述第一粘合层包括第一钛层和覆盖所述第一钛层的第一氮化钛层。[0016]可选的,在所述的mems器件的制造方法中,所述第二粘合层包括第二钛层和覆盖所述第二钛层的第二氮化钛层。[0017]可选的,在所述的mems器件的制造方法中,所述介质层包括氧化层和覆盖所述氧化层的氮化层。[0018]可选的,在所述的mems器件的制造方法中,所述氧化层的厚度为500nm-1000nm。[0019]可选的,在所述的mems器件的制造方法中,所述氮化层的厚度为100nm-400nm。[0020]可选的,在所述的mems器件的制造方法中,所述开口的数量至少为两个,两个所述开口将所述金属层隔离为第一部分、第二部分和第三部分。[0021]可选的,在所述的mems器件的制造方法中,在形成所述介质层后,所述mems器件的制造方法还包括:[0022]去除位于所述金属层表面的所述介质层,以暴露出所述金属层;[0023]形成键合层、连接结构和衬垫结构,所述键合层所述金属层的第一部分、所述连接结构覆盖所述金属层的第二部分,所述衬垫结构覆盖所述金属层的第三部分。[0024]在本发明提供的mems器件的制造方法中,通过在所述第二粘合层中形成开口,所述开口延伸贯穿所述金属层,以暴露出部分所述第一粘合层;然后,去除暴露出的所述第一粘合层和剩余的所述第二粘合层;接着,形成介质层,所述介质层填充所述开口,并延伸覆盖所述第二金属层表面。即在所述第二粘合层中形成开口后,形成所述介质层,由于在形成所述开口时,去除了所述第二粘合层、部分所述金属层和部分所述第一粘合层,在后续对所述介质层刻蚀时,可以避免对所述第二粘合层的刻蚀,由此可以减少聚合物的产生,从而避免聚合物残留在所述工艺腔内,解决刻蚀工艺时产生较多的聚合物以及聚合物在工艺腔内的残留问题。附图说明[0025]图1是本发明实施例提供的mems器件的制造方法的流程示意图;[0026]图2至图5是本发明实施例提供的mems器件的制造方法中形成的结构示意图;[0027]其中,附图标记说明如下:[0028]100-半导体衬底;110-第一粘合层;111-第一钛层;112-第一氮化钛层;120-金属层;121-金属层的第一部分;122-金属层的第二部分;123-金属层的第三部分;130-第一开口;131-第二开口;140-第二粘合层;141-第二钛层;142-第二氮化钛层。150-介质层;151-氧化层;152-氮化层。具体实施方式[0029]以下结合附图和具体实施例对本发明提出的mems器件的制造方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。[0030]请参考图1,其为本发明实施例提供的mems器件的制造方法的流程示意图。如图1所示,本发明提供一种mems器件的制造方法,包括:[0031]步骤s1:提供半导体衬底;[0032]步骤s2:在所述半导体衬底上依次形成第一粘合层、金属层和第二粘合层;[0033]步骤s3:在所述第二粘合层中形成开口,所述开口延伸贯穿所述金属层,以暴露出部分所述第一粘合层;[0034]步骤s4:去除暴露出的所述第一粘合层和剩余的所述第二粘合层[0035]步骤s5:形成介质层,所述介质层填充所述开口,并延伸覆盖所述第二金属层表面。[0036]接着,请参考图2至图5,图2至图5是本发明实施例提供的mems器件的制造方法中形成的结构示意图。如图2所示,在步骤s1中,提供半导体衬底100,所述半导体衬底100上可以为形成有各种有源器件以及互连结构、有掺杂区域和/或隔离结构(未图示)的半导体衬底100,所述半导体衬底100可以是以下所提到的材料中的至少一种:硅、绝缘体上硅(soi)、绝缘体上层叠硅(ssoi)、绝缘体上层叠锗化硅(ssigeoi)以及绝缘体上锗化硅(sigeoi)等。在所述半导体衬底100中可以形成,隔离结构,所述隔离结构为浅沟槽隔离(sti)结构或者局部氧化硅(locos)隔离结构。[0037]在步骤s2中,在所述半导体衬底100上依次形成第一粘合层110、金属层120和第二粘合层140;具体的,所述第一粘合层110包括第一钛层111和覆盖所述第一钛层111的第一氮化钛层112。可以采用化学气相沉积工艺或者溅射沉积工艺在所述半导体衬底100表面形成所述第一粘合层110。然后,形成金属层120,所述金属层120覆盖所述第一粘合层110,具体的,所述金属层120覆盖所述第一氮化钛层112。其中,所述金属层120可以为cu(铜)、al(铝)、w(钨)或ag(银),所述金属层120可以为所述半导体衬底100上的顶层金属层。[0038]具体的,形成所述金属层120的方法包括:在所述第一粘合层110上沉积层间介电层。较佳的,所述层间介电层可以由低介电常数介电材料所形成,例如氟硅玻璃、氧化硅、含碳材料和孔洞性材料等。然后,在所述层间介电层上依次形成底部抗反射层(barc)和图形化的光刻胶层,所述图形化的光刻胶层定义有沟槽图案。然后,以所述底部抗反射层和所述图形化的光刻胶层为掩膜,刻蚀所述层间介电层,以形成沟槽,所述沟槽可以选用普通的形状,例如上下开口的关键尺寸一样的普通沟槽。或者还可以选用上宽下窄的沟槽,并不局限于某一形状,可以根据需要进行设置。然后在所述沟槽中填充导电材料并平坦化以形成所述金属层120,所述导电材料可以为铝,但不限于此,也可以采用本领域人员所熟知的其它材料,例如,铜和钨等。接着,在所述金属层120上形成的所述第二粘合层140,所述第二粘合层140包括第二钛层141和覆盖所述第二钛层141的第二氮化钛层142。[0039]在步骤s3中,如图3所示,在所述第二粘合层140中形成开口,所述开口延伸贯穿所述金属层120,以暴露出部分所述第一粘合层110。具体的,所述开口的数量至少为两个,例如,第一开130口和第二开口131,所述第一开口130和所述第二开口130可以将所述金属层120隔离为多个部分。具体的,所述第一开口和所述第二开口将所述金属层120隔离为第一部分121、第二部分122和第三部分123。即所述金属层120包括第一部分121、第二部分122和第三部分123。[0040]具体的,在所述第二粘合层140中形成开口,所述开口延伸贯穿所述金属层的方法包括:在所述粘合层中形成开口的方法包括:在所述第二粘合层140上形成图形化的光刻胶层,所述图形化的光刻胶层暴露出部分所述第二粘合层140;以所述图形化的光刻胶层为掩膜,刻蚀暴露出的所述第二粘合层140及所述金属层120,并刻蚀停止在所述第一粘合层110上,以形成所述开口;即在形成所述开口时,仅刻蚀所述第二粘合层140和所述金属层120,从而减少刻蚀量,以减少聚合物的产生。在此,所述第二粘合层140可以作为刻蚀过程中的抗反射层,从而提高对所述金属层120的刻蚀效果。接着,去除所述图形化的光刻胶层和所述抗反射层,以暴露出剩余的所述第二粘合层140。[0041]进一步的,通过干法刻蚀工艺刻蚀暴露出的所述第二粘合层140及所述金属层120。所述干法刻蚀的气体可以包括含氟气体和辅助气体,所述含氟气体可以为sif4、nf3、sf6、cf4、cf3i、chf3、ch3f、ch2f2、c2f6、c3f8和c4f8的一种或几种的组合,所述辅助气体可以为o2、n2、co、co2、h2和ar的一种或几种的组合。[0042]采用含氟气体作为所述干法刻蚀的气体中的的好处是,刻蚀气体解离后的自由基聚合速度小于副产品的抽速,刻蚀过程中在刻蚀腔内的聚合物沉积较少,刻蚀腔内的环境较为清洁,因此可以减少工艺腔内吸附的聚合物。[0043]在步骤s4中,如图4所示,去除暴露出的所述第一粘合层110和剩余的所述第二粘合层140,由此,暴露出所述金属层120;具体的,可以通过干法刻蚀和/或湿法刻蚀的方法去除暴露出的所述第一粘合层110和剩余的所述第二粘合层140。接着,可以对所述半导体衬底100执行清洗工艺,以去除在所述干法刻蚀和/或湿法刻蚀过程中产生的聚合物,以及将残留的光刻胶层和抗反射层彻底去除。[0044]如图5所示,在步骤s5中,形成介质层150,所述介质层150填充所述开口,并延伸覆盖所述金属层120表面。具体的,所述介质层150包括氧化层151和覆盖所述氧化层的氮化层150。其中,所述氧化层151的厚度为500nm-1000nm,所述氮化层150的厚度为100nm-400nm。由于在步骤s4中去除了所述第二粘合层140,因此在后续刻蚀所述介质层150时,无需刻蚀所述第二粘合层140,由此,在刻蚀时,可以避免或者减少聚合物的产生,并可以进一步的避免聚合物残留在所述工艺腔内。[0045]在形成所述介质层150后,所述mems器件的制造方法还包括:刻蚀所述介质层150,以暴露出所述金属层120;然后,形成键合层、连接结构和衬垫结构,所述键合层覆盖所述金属层120的第一部分121,所述连接结构覆盖所述金属层120的第二部分122,所述衬垫结构覆盖所述金属层120的第三部分123。所述键合层可以用于mems器件在后续的工艺中与其它衬底之间的键合,所述连接结构可以用于与外部电路的电连接,所述衬垫结构可以用于mems器件的引出端。具体的,所述键合层、所述连接结构和所述衬垫结构的材质可以为金属。由于去除了所述第二粘合层140,在暴露出所述金属层120时,可以避免对所述第二粘合层140的刻蚀,由此可以减少聚合物的产生。[0046]此外,在现有技术中,由于所述衬垫结构需要与所述金属层120连接,而所述金属层120上通常会形成有粘合层,因此,需要两次刻蚀的方法将所述金属层120暴露出来,从而在暴露出的所述金属层120上形成衬垫结构,在本实施例中,由于去除了所述第二粘合层140,因此,可以通过一次刻蚀所述介质层150的方法暴露出所述金属层120,从而在暴露出的所述金属层120上形成衬垫结构,从而简化工艺并减少聚合物的产生。[0047]综上可见,在本发明提供的mems器件的制造方法中,通过在第二粘合层中形成开口,所述开口延伸贯穿金属层,以暴露出部分第一粘合层;然后,去除暴露出的所述第一粘合层和剩余的所述第二粘合层;接着,形成介质层,所述介质层填充所述开口,并延伸覆盖所述第二金属层表面。即在所述第二粘合层中形成开口后,形成所述介质层,由于在形成所述开口时,去除了所述第二粘合层、部分所述金属层和部分所述第一粘合层,在后续对所述介质层刻蚀时,可以避免对所述第二粘合层的刻蚀,由此可以减少聚合物的产生,从而避免聚合物残留在所述工艺腔内,解决刻蚀工艺时产生较多的聚合物以及聚合物在工艺腔内的残留问题。[0048]上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122344.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

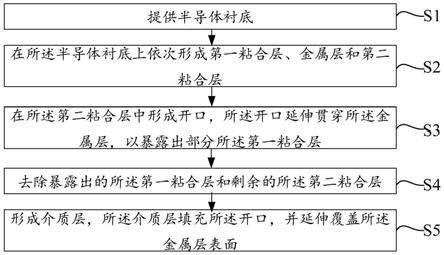

返回列表