MEMS传感器的制作方法与流程

- 国知局

- 2024-07-27 12:33:43

mems传感器的制作方法【技术领域】1.本发明涉及mems传感器技术领域,尤其涉及一种mems传感器的制作方法。背景技术:2.现有技术的mems传感器(如mems麦克风、mems超声换能器、压力传感器等)的封装结构中,请参阅图1所示,mems芯片1和asic芯片2贴在基板3上,外壳4与基板3接合形成封装腔体5,对于部分mems传感器而言,基板3或者外壳4上存在通孔,作为感知外界声音或者气压的通道。智能手机、平板等移动终端的功能越来越强大,mems传感器的应用领域越来越广泛,对器件的尺寸和成本控制越来越严格,可靠性要求也越来越高。3.现有技术中mems传感器的制作方法,在封装过程中,首先将mems晶圆及asic晶圆分别切割成单颗mems芯片1和asic芯片,并在基板2的对应位置处滴涂胶水6,随后将切割后的mems芯片1以及asic芯片2贴到基板3上,再进行胶水固化完成整个贴片(die bond)过程。上述制作方法存在以下缺点:第一,die bond之前点胶机点涂的胶水会在芯片周围形成溢出,溢出的部分大大增加了芯片所占的面积,增大了对点胶设备点胶量的控制难度,对于mems麦克风而言,溢出的胶水占用了后腔的体积,降低了mems麦克风的信噪比;第二,die bond工艺对于点胶设备在点胶的位置和点胶量的控制提出了很高的要求,点胶参数的波动会给mems传感器的一致性和良率带来影响;第三,在die bond至胶水固化过程中,由于树脂材料的流变力学特性,胶水极容易沿着芯片的边缘或腔体上溢至芯片表面,对于mems传感器而言,上溢的胶水可能会污染mems芯片的可动部分或键合区域,造成mems芯片失效,为了预防胶水上溢,mems芯片通常需保证一定的厚度,对于mems麦克风而言,过高的mems芯片厚度占用了后腔的体积,降低了mems麦克风的信噪比。技术实现要素:4.本发明的目的在于提供一种mems传感器的制作方法,以解决现有技术中因点胶量控制难及胶水溢出至芯片导致的mems传感器性能不佳的技术问题。5.本发明的技术方案如下:提供一种mems传感器的制作方法,包括:6.s11,提供不设有背腔的mems晶圆;7.s12,在所述mems晶圆的背面涂覆胶水以形成第一胶水层,对所述第一胶水层进行半固化处理;8.s13,对所述mems晶圆进行切割得到若干个不设有背腔的mems芯片;9.s14,使所述mems芯片设有第一胶水层的一面与基板结合并对所述第一胶水层进行固化处理,以将所述mems芯片固定在所述基板上;10.s15,将外壳盖接在所述基板上,所述外壳和所述基板围设形成封装腔体,所述mems芯片位于所述封装腔体中。11.优选地,在步骤s12中,所述在所述mems晶圆的背面涂覆胶水以形成第一胶水层,包括:12.旋转所述mems晶圆,同时在所述mems晶圆的旋转中心上方喷射雾化状态的胶水,以在所述mems晶圆的背面形成第一胶水层。13.优选地,所述制作方法还包括:14.提供asic晶圆;15.在所述asic晶圆的背面涂覆胶水以形成第二胶水层,对所述第二胶水层进行半固化处理;16.对所述asic晶圆进行切割得到若干个asic芯片;17.步骤s14包括:18.使所述mems芯片设有第一胶水层的一面以及所述asic芯片设有第二胶水层的一面与基板结合;19.对所述第一胶水层和所述第二胶水层进行固化处理,以将所述mems芯片和所述asic芯片固定在所述基板上。20.优选地,在步骤s14中,所述对所述第一胶水层和所述第二胶水层进行固化处理,以将所述mems芯片和所述asic芯片固定在所述基板上之后,还包括:21.分别将所述mems芯片和所述asic芯片、所述asic芯片和所述基板通过金属线键合电连接。22.优选地,所述第一胶水层和所述第二胶水层的厚度均小于20μm。23.本发明的另一技术方案如下:提供一种mems传感器的制作方法,其特征在于,包括:24.s21,提供设有背腔的mems晶圆;25.s22,在所述mems晶圆的背面贴覆划片膜;26.s23,在所述mems晶圆贴覆所述划片膜的一面涂覆胶水以形成第三胶水层,对所述第三胶水层进行半固化处理;27.s24,在所述第三胶水层和所述划片膜与所述背腔相对应的位置处蚀刻连通腔,其中,所述连通腔依次贯穿所述第三胶水层和所述划片膜并与所述背腔连通;28.s25,对所述mems晶圆进行切割得到若干个设有背腔的mems芯片;29.s26,使所述mems芯片设有第三胶水层的一面与基板结合并对所述第三胶水层进行固化处理,以将所述mems芯片固定在所述基板上;30.s27,将外壳盖接在所述基板上,所述外壳和所述基板围设形成封装腔体,所述mems芯片位于所述封装腔体中。31.优选地,在步骤s22中,所述在所述mems晶圆贴覆所述划片膜的一面涂覆胶水以形成第三胶水层,包括:32.旋转所述mems晶圆,同时在所述mems晶圆的旋转中心上方喷射雾化状态的胶水,以在所述mems晶圆的背面形成第三胶水层。33.优选地,所述制作方法还包括:34.提供asic晶圆;35.在所述asic晶圆的背面涂覆胶水以形成第四胶水层,对所述第四胶水层进行半固化处理;36.对所述asic晶圆进行切割得到若干个asic芯片;37.步骤s26包括:38.使所述mems芯片设有第三胶水层的一面以及所述asic芯片设有第四胶水层的一面与基板结合;39.对所述第三胶水层和所述第四胶水层进行固化处理,以将所述mems芯片和所述asic芯片固定在所述基板上。40.优选地,在步骤s26中,所述对所述第三胶水层和所述第四胶水层进行固化处理,以将所述mems芯片和所述asic芯片固定在所述基板上之后,还包括:41.分别将所述mems芯片和所述asic芯片、所述asic芯片和所述基板通过金属线键合电连接。42.优选地,所述第一胶水层和所述第二胶水层的厚度均小于20μm。43.本发明的有益效果在于:本发明的mems传感器的制作方法,在mems晶圆的背面涂覆胶水形成胶水层,并对胶水层进行半固化处理;再进行mems晶圆切割,切割所得的单颗mems芯片背面设有一层半固化的胶水层;再将单颗mems芯片设有胶水层的一面与基板结合,对胶水层进行固化;通过上述方式,在基板上安装mems芯片时,无需在基板上进行点胶操作,减少了胶水用量,避免了胶水在mems芯片周围溢出,有利于降低mems芯片的厚度,有利于提高mems传感器的性能。【附图说明】44.图1为现有技术中mems传感器的结构示意图;45.图2为本发明第一实施例的mems传感器的制作方法的流程图;46.图3为本发明第一实施例的mems传感器的制作方法的原理图;47.图4为本发明第一实施例中所制备的mems传感器的结构示意图;48.图5为本发明第二实施例的mems传感器的制作方法的流程图;49.图6为本发明第二实施例的mems传感器的制作方法的原理图;50.图7为本发明第二实施例中所制备的mems传感器的结构示意图。【具体实施方式】51.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。52.在下文中,将参考附图来更好地理解本发明的许多方面。附图中的部件未必按照比例绘制。替代地,重点在于清楚地说明本发明的部件。此外,在附图中的若干视图中,相同的附图标记指示相对应零件。53.如本文所用的词语“示例性”或“说明性”表示用作示例、例子或说明。在本文中描述为“示例性”或“说明性”的任何实施方式未必理解为相对于其它实施方式是优选的或有利的。下文所描述的所有实施方式是示例性实施方式,提供这些示例性实施方式是为了使得本领域技术人员做出和使用本公开的实施例并且预期并不限制本公开的范围,本公开的范围由权利要求限定。在其它实施方式中,详细地描述了熟知的特征和方法以便不混淆本发明。出于本文描述的目的,术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”和其衍生词将与如图1定向的发明有关。而且,并无意图受到前文的技术领域、背景技术、发明内容或下文的详细描述中给出的任何明示或暗示的理论限制。还应了解在附图中示出和在下文的说明书中描述的具体装置和过程是在所附权利要求中限定的发明构思的简单示例性实施例。因此,与本文所公开的实施例相关的具体尺寸和其他物理特征不应被理解为限制性的,除非权利要求书另作明确地陈述。54.第一实施例55.本发明第一实施例提供mems传感器的制作方法,所述mems传感器包括不设有背腔的mems芯片,请参阅图2和图3所示,该mems传感器的制作方法包括如下步骤:56.s11,提供不设有背腔的mems晶圆200。57.s12,在所述mems晶圆200的背面涂覆胶水以形成第一胶水层20a,对所述第一胶水层20a进行半固化处理。58.在本实施例中,所述mems晶圆200的背面为晶圆未制作器件的一面,晶圆制作有器件的一面为晶圆的正面。59.在步骤s12中,通过旋转涂覆的方式制作第一胶水层20a,具体地,将所述mems晶圆200背面朝上固定在吸盘上,以一定的速度旋转所述mems晶圆200,同时在所述mems晶圆200的旋转中心上方喷射雾化状态的胶水,在mems晶圆200的旋转过程中,喷射至mems晶圆200背面的胶水沿着mems晶圆200的半径方向移动至mems晶圆200的边缘位置,在所述mems晶圆200的背面形成第一胶水层20a。60.在步骤s12中,与点胶形成的胶层相比,涂覆在mems晶圆200背面的第一胶水层20a为薄胶层,其厚度可以通过喷射胶水的量进行控制,在一个可选的实施方式中,第一胶水层20a的厚度小于20μm。由于第一胶水层20a较薄并且进行了半固化处理,在后续的die bond过程中,第一胶水层不会发生溢出。61.在步骤s12中,采用紫外光(uv)照射mems晶圆200的背面,对第一胶水层20a进行半固化处理,使得mems晶圆200与第一胶水层20a形成一个整体。62.s13,对所述mems晶圆200进行切割得到若干个不设有背腔的mems芯片20。63.在步骤s13中,对mems晶圆200进行切割,使得mems晶圆200连同背面的第一胶水层20a被切割成单颗mems芯片20,所得单颗mems芯片20的背面设有半固化状态的第一胶水层20a。64.s14,使所述mems芯片20设有第一胶水层20a的一面与基板11结合并对所述第一胶水层20a进行固化处理,以将所述mems芯片20固定在所述基板11上。65.在步骤s14中,将mems芯片20安装至基板11上时,mems芯片20背面半固化状态的第一胶水层20a与基板11接触,由于半固化的第一胶水层20a替代了胶水,无需在基板上点胶,随后,对半固化状态的第一胶水层20a进行固化处理,所述mems芯片20固定在所述基板11上,完成整个die bond过程。66.s15,将外壳12盖接在所述基板11上,所述外壳12和所述基板11围设形成封装腔体10a,所述mems芯片20位于所述封装腔体10a中。67.本实施例在mems晶圆的背面涂覆胶水形成胶水层,并对胶水层进行半固化处理;再进行mems晶圆切割,切割所得的单颗mems芯片背面设有一层半固化的胶水层;再将单颗mems芯片设有胶水层的一面与基板结合,对胶水层进行固化。于是,在基板上安装mems芯片时,无需在基板上进行点胶操作,减少了胶水用量,避免了胶水在mems芯片周围溢出,有利于降低mems芯片的厚度,也就是说,同时降低了胶水及mems芯片对后腔体积的占用,有利于提高mems传感器的性能。68.进一步地,mems传感器的制作方法还包括在基板上安装asic芯片的步骤,对于asic芯片,可以采用现有技术中的点胶方式实现asic芯片与基板的固定;对于asic芯片,还可以采用与上述不设背腔的mems芯片类似的固定方式。69.当asic芯片采用与上述不设背腔的mems芯片类似的固定方式时,本实施例的mems传感器的制作方法在步骤s13之后以及步骤s14之前还包括如下步骤:70.s13’,提供asic晶圆;在所述asic晶圆的背面涂覆胶水以形成第二胶水层,对所述第二胶水层进行半固化处理;对所述asic晶圆进行切割得到若干个asic芯片30。71.在步骤s13’中,所述asic晶圆的背面为晶圆未制作器件的一面,晶圆制作有器件的一面为晶圆的正面。通过旋转涂覆的方式制作第二胶水层,具体地,将所述asic晶圆背面朝上固定在吸盘上,以一定的速度旋转所述asic晶圆,同时在所述asic晶圆的旋转中心上方喷射雾化状态的胶水,在asic晶圆的旋转过程中,喷射至asic晶圆背面的胶水沿着asic晶圆的半径方向移动至asic晶圆的边缘位置,在所述asic晶圆的背面形成第二胶水层。与点胶形成的胶层相比,涂覆在asic晶圆背面的第二胶水层为薄胶层,其厚度可以通过喷射胶水的量进行控制,在一个可选的实施方式中,第二胶水层的厚度小于20μm。由于第二胶水层较薄并且进行了半固化处理,在后续的die bond过程中,第二胶水层不会发生溢出。采用紫外光(uv)照射asic晶圆的背面,对第二胶水层进行半固化处理,使得asic晶圆与第二胶水层形成一个整体。对asic晶圆进行切割,使得asic晶圆连同背面的第二胶水层被切割成单颗asic芯片30,所得单颗asic芯片30的背面设有半固化状态的第二胶水层30a。72.于是,步骤s14具体包括:73.s141,使所述mems芯片20设有第一胶水层20a的一面以及所述asic芯片30设有第二胶水层30a的一面与基板结合;74.s142,对所述第一胶水层20a和所述第二胶水层30a进行固化处理,以将所述mems芯片20和所述asic芯片30固定在所述基板11上;75.s143,分别将所述mems芯片20和所述asic芯片30、所述asic芯片30和所述基板11通过金属线40键合电连接。76.按照本实施例的制作方法得到的mems传感器的结构,请参阅图3所示,所述mems传感器100包括具有封装腔体10a的壳体10以及安装于所述封装腔体10a内的mems芯片20和asic芯片30,其中,mems芯片20不设有背腔,所述壳体10包括用于安装所述mems芯片20和所述asic芯片30的基板11以及与所述基板11围设形成所述封装腔体10a的外壳12,所述mems芯片20通过第一胶水层20a固定于所述基板11上,所述asic芯片30通过第二胶水层30a固定于所述基板11上,所述mems芯片20和所述asic芯片30之间、所述asic芯片30和所述基板11之间分别连接有金属线40。77.第二实施例78.本发明第二实施例提供mems传感器的制作方法,所述mems传感器包括设有背腔的mems芯片,请参阅图5和图6所示,该mems传感器的制作方法包括如下步骤:79.s21,提供设有背腔的mems晶圆500。80.s22,在所述mems晶圆500的背面贴覆划片膜501。81.在步骤s22中,所述mems晶圆500的背面为晶圆未制作器件的一面,晶圆制作有器件的一面为晶圆的正面,mems晶圆500的背腔503位于背面。由于本实施例的mems晶圆500设有背腔503,直接在晶圆背面涂胶会使胶水进入背腔,于是在进行涂胶之前先贴覆一层划片膜501。82.s23,在所述mems晶圆500贴覆所述划片膜501的一面涂覆胶水以形成第三胶水层502,对所述第三胶水层502进行半固化处理。83.在步骤s23中,通过旋转涂覆的方式制作第三胶水层502,具体地,将所述mems晶圆500背面朝上固定在吸盘上,以一定的速度旋转所述mems晶圆500,同时在所述mems晶圆500的旋转中心上方喷射雾化状态的胶水,在mems晶圆500的旋转过程中,喷射至mems晶圆500背面划片膜501的胶水沿着mems晶圆500的半径方向移动至mems晶圆500的边缘位置,在所述mems晶圆500的背面形成第三胶水层502。84.在步骤s23中,与点胶形成的胶层相比,涂覆在mems晶圆500背面的第三胶水层502为薄胶层,其厚度可以通过喷射胶水的量进行控制,在一个可选的实施方式中,第三胶水层502的厚度小于20μm。由于第三胶水层502较薄并且进行了半固化处理,在后续的die bond过程中,第三胶水层502不会发生溢出。85.在步骤s23中,采用紫外光(uv)照射mems晶圆500的背面,对第三胶水层502进行半固化处理,使得mems晶圆500与第三胶水层502形成一个整体。86.s24,在所述第三胶水层502和所述划片膜501与所述背腔503相对应的位置处蚀刻连通腔504,其中,所述连通腔504依次贯穿所述第三胶水层502和所述划片膜501并与所述背腔503连通。87.在步骤s24中,通过蚀刻的方式,去除mems晶圆500背腔503对应位置上的第三胶水层502和划片膜501。88.s25,对所述mems晶圆500进行切割得到若干个设有背腔503的mems芯片50。89.在步骤s25中,对mems晶圆500进行切割,使得mems晶圆500连同背面的第三胶水层502被切割成单颗mems芯片50,所得单颗mems芯片50的背面设有半固化状态的第三胶水层502,所得单颗mems芯片50的背面设有背腔503。在本实施例中,设有背腔503的mems芯片500可以为mems麦克风芯片。90.s26,使所述mems芯片50设有第三胶水层502的一面与基板11结合并对所述第三胶水层502进行固化处理,以将所述mems芯片50固定在所述基板11上。91.在步骤s26中,将mems芯片50安装至基板11上时,mems芯片50背面半固化状态的第三胶水层502与基板11接触,由于半固化的第三胶水层502替代了胶水,无需在基板11上点胶,随后,对半固化状态的第三胶水层502进行固化处理,所述mems芯片50固定在所述基板11上,完成整个die bond过程。92.s27,将外壳12盖接在所述基板11上,所述外壳12和所述基板11围设形成封装腔体10a,所述mems芯片50位于所述封装腔体10a中。93.本实施例在mems晶圆的背面涂覆胶水形成胶水层,并对胶水层进行半固化处理;再进行mems晶圆切割,切割所得的单颗mems芯片背面设有一层半固化的胶水层;再将单颗mems芯片设有胶水层的一面与基板结合,对胶水层进行固化。于是,在基板上安装mems芯片时,无需在基板上进行点胶操作,减少了胶水用量,避免了胶水在mems芯片周围溢出,有利于降低mems芯片的厚度,也就是说,同时降低了胶水及mems芯片对后腔体积的占用,有利于提高mems传感器的性能。本实施例与第一实施例的区别在于,本实施例中mems晶圆设有背腔,于是需要在涂胶之前先贴一层划片膜,并且在涂胶之后去除背腔对应位置处的划片膜和第三胶水层。94.进一步地,mems传感器的制作方法还包括在基板上安装asic芯片的步骤,对于asic芯片,可以采用现有技术中的点胶方式实现asic芯片与基板的固定;对于asic芯片,还可以采用与第一实施例中不设背腔的mems芯片类似的固定方式。95.当asic芯片采用与上述不设背腔的mems芯片类似的固定方式时,本实施例的mems传感器的制作方法在步骤s25之后以及步骤s26之前还包括如下步骤:96.s25’,提供asic晶圆;在所述asic晶圆的背面涂覆胶水以形成第四胶水层,对所述第四胶水层进行半固化处理;对所述asic晶圆进行切割得到若干个asic芯片30。97.在步骤s25’中,所述asic晶圆的背面为晶圆未制作器件的一面,晶圆制作有器件的一面为晶圆的正面。通过旋转涂覆的方式制作第四胶水层,具体地,将所述asic晶圆背面朝上固定在吸盘上,以一定的速度旋转所述asic晶圆,同时在所述asic晶圆的旋转中心上方喷射雾化状态的胶水,在asic晶圆的旋转过程中,喷射至asic晶圆背面的胶水沿着asic晶圆的半径方向移动至asic晶圆的边缘位置,在所述asic晶圆的背面形成第四胶水层。与点胶形成的胶层相比,涂覆在asic晶圆背面的第四胶水层为薄胶层,其厚度可以通过喷射胶水的量进行控制,在一个可选的实施方式中,第四胶水层的厚度小于20μm。由于第四胶水层较薄并且进行了半固化处理,在后续的die bond过程中,第四胶水层不会发生溢出。采用紫外光(uv)照射asic晶圆的背面,对第四胶水层进行半固化处理,使得asic晶圆与第四胶水层形成一个整体。对asic晶圆进行切割,使得asic晶圆连同背面的第四胶水层被切割成单颗asic芯片30,所得单颗asic芯片30的背面设有半固化状态的第四胶水层60a。98.于是,步骤s26具体包括:99.s261,使所述mems芯片50设有第三胶水层502的一面以及所述asic芯片30设有第四胶水层60a的一面与基板11结合;100.s262,对所述第三胶水层502和所述第四胶水层60a进行固化处理,以将所述mems芯片50和所述asic芯片30固定在所述基板11上;101.s263,分别将所述mems芯片50和所述asic芯片30、所述asic芯片30和所述基板11通过金属线40键合电连接。102.按照本实施例的制作方法得到的mems传感器的结构,请参阅图7所示,所述mems传感器100’包括具有封装腔体10a的壳体10以及安装于所述封装腔体10a内的mems芯片50和asic芯片30,其中,mems芯片50设有背腔,所述壳体10包括用于安装所述mems芯片50和所述asic芯片30的基板11以及与所述基板11围设形成所述封装腔体10a的外壳12,所述mems芯片50通过第三胶水层502固定于所述基板11上,所述mems芯片50和所述第三胶水层502之间设有划片膜501,所述asic芯片30通过第四胶水层60a固定于所述基板11上,所述mems芯片50和所述asic芯片30之间、所述asic芯片30和所述基板11之间分别连接有金属线40。103.以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122416.html

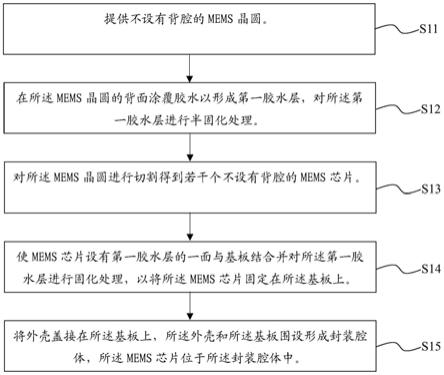

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表