一种超细空心微针芯片的制备方法与流程

- 国知局

- 2024-07-27 12:37:54

1.本发明涉及医疗及半导体微细加工技术领域,特别涉及一种超细空心微针芯片的制备方法。背景技术:2.空心微针管在离子发射源、喷墨打印机、透皮给药装置等新型仪器中具有广泛的应用前景。例如,离子喷射型电推进系统中的工质在电场力作用下,离子化后由空心微针管阵列喷出以实现推力,由于产生推力与工质喷射流速直接相关,针管的微流管道尺寸则决定了离子喷射推力的下限与分辨率。因此、如何制作高精度的空心微针管是实现电推进技术的关键问题。3.另外,在透皮给药技术中,大量研究表明微针阵列可高效的将药物传输至皮下并具有无痛、无创或微创、与易操作的特点。微针可以分为实心微针与空心微针管两种类型,而具有微流通道的空心微针管可用于长期连续大剂量给药,并且可以结合流体泵以实现更加灵活的给药方式,从而在透皮给药领域具有更加广泛的应用前景。4.目前用于空心微针管制作的各种材料主要包括硅、金属和聚合物,利用mems加工工艺中的光刻与刻蚀技术制作而成。例如从us2005011 858a1、us200617 2541 a1或者cn1526454a中公开的用于制作中空硅材料微针管阵列的方法。此外jp2011072695a公开了一种用于制造聚合物中空微针管阵列的方法。利用热印工艺进行制造,并利用飞秒激光器在针中制造通孔。5.随着近年来电推进器的发展需要更小的离子喷射推力下限与分辨率,需减小所用的中空微针管的微流管道直径,并提升工艺一致性以减小推力误差。同时,需进一步减小微针管的尖端尺寸以降低工质的电离电压。缩小的针管尖端在透皮给药过程中可以极大的降低创伤。但是,现有制造方法一次性加工拥有纳米级直径微流管道和几微米直径针管尖端的中空微针管阵列比较困难,利用飞秒激光加工技术可分别加工出较小直径的微流管道微针管,但加工成本较高,加工耗时较长,加工精度同时受限于所用激光的波长。6.所以,针对现有技术存在的不足,有必要设计一种超细空心微针芯片的制备方法,以解决上述问题。技术实现要素:7.为克服上述现有技术中的不足,本发明目的在于提供一种超细空心微针芯片的制备方法。8.为实现上述目的及其他相关目的,本发明提供的技术方案是:一种超细空心微针芯片的制备方法,步骤如下:a.在硅基片的正面生长二氧化硅,在二氧化硅上淀积氮化硅;b.在氮化硅上利用光刻工艺形成用以在硅基片上形成针体结构的遮挡胶膜;c.利用干法刻蚀技术去除遮挡胶膜外的氮化硅,露出二氧化硅,再利用湿法蚀刻技术去除掉露出的二氧化硅,露出硅基片;d.利用深硅刻蚀技术,对露出的硅基片进行各向异性刻蚀,在硅基片上刻蚀沟槽,形成针体结构;e.依次去除余下的遮挡胶膜、氮化硅和二氧化硅,再于硅基片表面镀上一层氮化硅隔绝层,作为下一步湿法刻蚀的保护层;f.用icp‑rie反应去除硅基层正面的氮化硅隔绝层,保留硅基层背面和沟槽的氮化硅隔绝层;g.利用si晶面各向异性湿法刻蚀出针尖和针面角度;h.湿法移除余下的氮化硅隔绝层;i.在硅基层的正面涂覆针尖保护层;j.在硅基层的背面利用光刻工艺形成用以在针面上开出通道的异形胶膜;k.从硅基层的背面刻蚀深孔通道,将异形胶膜的图形转移到针面,打通针面,得到针管结构;l.移除异形胶膜和针尖保护层,得到超细空心微针芯片。9.优选的技术方案为:所述步骤a中,硅基片按照湿氧‑干氧的顺序进行氧化生长二氧化硅,氧化温度控制在1100℃以下,湿氧和干氧时间均为5h。10.优选的技术方案为:所述步骤a中,氮化硅淀积的衬底温度为300‑450℃,压强在10‑270pa。11.优选的技术方案为:所述步骤c中,先采用反应离子刻蚀机对氮化硅进行干法刻蚀,待露出二氧化硅后,再用氟化氢和氢氟酸的混合液湿法蚀刻二氧化硅,直至露出硅基片。12.优选的技术方案为:所述步骤d中,根据沟槽刻蚀深度选择干法刻蚀方法,包括一般干法刻蚀和深反应离子刻蚀(drie) ,所述的包括深反应离子刻蚀法包括boschprocess或者辅助低温。13.优选的技术方案为:所述步骤e中,采用离子束对余下的氮化硅以及位于氮化硅下方的二氧化硅进行刻蚀,直至露出硅基片。14.优选的技术方案为:所述步骤e中,利用低压化学气相沉积法(lpcvd)或者等离子增强化学气相沉积法(pecvd) 在硅基片的正面、反面以及沟槽镀上一层氮化硅隔绝层。15.优选的技术方案为:所述步骤g中,利用koh对硅基层各个晶面的刻蚀速率不同,刻蚀出针尖和针面,针面斜度为55.46°。16.优选的技术方案为:所述步骤h中,利用hf对氮化硅隔绝层的腐蚀性,移除余下氮化硅隔绝层。17.由于上述技术方案运用,本发明具有的有益效果为:本发明提供的空心硅针,在深硅蚀刻过程中,氮化硅能够加快内部蚀刻反应,使得针体更细;在此基础上,利用si晶面各向异性湿法刻蚀出针尖和针面角度,使得针体更易穿透皮肤组织,从而进行给药。附图说明18.图1为本发明工艺流程图。19.以上附图中,1、硅基片;2、二氧化硅;3、氮化硅;4、遮挡胶膜;5、针体结构;6、氮化硅隔绝层;7、针尖保护层;8、异形胶膜。具体实施方式20.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。21.请参阅图1。须知,在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。22.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。23.实施例:如图1所示,为本发明提出的一种超细空心微针芯片的制备方法,包括以下步骤:a.在硅基片1的正面生长二氧化硅2,在二氧化硅2上淀积氮化硅3;b.在氮化硅3上利用光刻工艺形成用以在硅基片上形成针体结构的遮挡胶膜4;c.利用干法刻蚀技术去除遮挡胶膜4外的氮化硅3,露出二氧化硅2,再利用湿法蚀刻技术去除掉露出的二氧化硅2,露出硅基片1;d.利用深硅刻蚀技术,对露出的硅基片1进行各向异性刻蚀,在硅基片1上刻蚀沟槽,形成针体结构5;e.依次去除余下的遮挡胶膜4、氮化硅3和二氧化硅2,再于硅基片1表面镀上一层氮化硅隔绝层6,作为下一步湿法刻蚀的保护层;f.用icp‑rie反应去除硅基层1正面的氮化硅隔绝层6,保留硅基层1背面和沟槽的氮化硅隔绝层6;g.利用si晶面各向异性湿法刻蚀出针尖和针面角度;h.湿法移除余下的氮化硅隔绝层6;i.在硅基层1的正面涂覆针尖保护层7;j.在硅基层1的背面利用光刻工艺形成用以在针面上开出通道的异形胶膜8;k.从硅基层1的背面刻蚀深孔通道,将异形胶膜8的图形转移到针面,打通针面,得到针管结构;l.移除异形胶膜8和针尖保护层7,得到超细空心微针芯片。24.进一步的,步骤a中,硅基片1按照湿氧‑干氧的顺序进行氧化生长二氧化硅,氧化温度控制在1100℃以下,湿氧和干氧时间均为5h。25.进一步的,步骤a中,氮化硅3淀积的衬底温度为300‑450℃,压强在10‑270pa。26.进一步的,步骤c中,先采用反应离子刻蚀机对氮化硅3进行干法刻蚀,待露出二氧化硅2后,再用氟化氢和氢氟酸的混合液湿法蚀刻二氧化硅2,直至露出硅基片1。27.进一步的,步骤d中,根据沟槽刻蚀深度选择干法刻蚀方法,包括一般干法刻蚀和深反应离子刻蚀(drie) ,所述的包括深反应离子刻蚀法包括boschprocess或者辅助低温。28.进一步的,步骤e中,采用离子束对余下的氮化硅3以及位于氮化硅3下方的二氧化硅2进行刻蚀,直至露出硅基片1。29.进一步的,步骤e中,利用低压化学气相沉积法(lpcvd)或者等离子增强化学气相沉积法(pecvd) 在硅基片1的正面、反面以及沟槽镀上一层氮化硅隔绝层6。30.进一步的,步骤g中,利用koh对硅基层1各个晶面的刻蚀速率不同,刻蚀出针尖和针面,针面斜度为55.46°。31.进一步的,步骤h中,利用hf对氮化硅隔绝层6的腐蚀性,移除余下氮化硅隔绝层6。32.所以,本发明具有以下优点:本发明提供的空心硅针,在深硅蚀刻过程中,氮化硅能够加快内部蚀刻反应,使得针体更细;在此基础上,利用si晶面各向异性湿法刻蚀出针尖和针面角度,使得针体更易穿透皮肤组织,从而进行给药。33.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神和技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122813.html

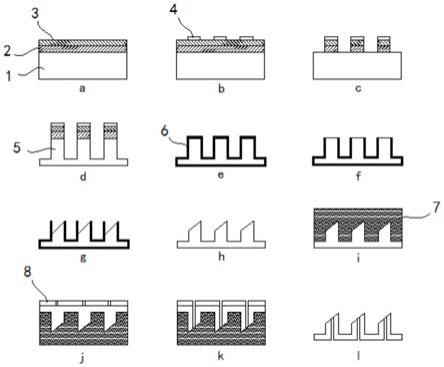

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。