含钽膜的微纳米结构元件及其制备方法与流程

- 国知局

- 2024-07-27 12:38:00

1.本发明涉及微纳米加工制造技术领域,特别是涉及一种含钽膜的微纳米结构元件及其制备方法。背景技术:2.近年来,量子信息和量子计算已成为国际上研究的热点,科学家们基于各种物理系统开展了大量的研究。超导量子芯片作为量子计算机最核心的部分,是执行量子计算和量子信息处理的硬件装置。超导量子芯片电路制作目前普遍采用微纳米加工技术。一般量子芯片电路的制作步骤是,首先在基底上,利用溅射或蒸发等手段沉积一层薄膜,然后涂上一层有光敏物质和溶剂组成的光刻胶。光刻胶感光后,通过显影去除感光的部分,保留下来的光刻胶图形即是设计的图案,然后通过干法刻蚀或者湿法腐蚀等技术将未被光刻胶覆盖的部分除去,这样,设计的图案就转移到金属薄膜上,形成所需要的电路。3.与铝膜、铌膜相比,钽膜具有更长的退相干时间以及更高的品质因子,是目前做超导量子芯片的首选材料,但是钽膜的刻蚀难度更高。目前关于钽膜的刻蚀报道很少,普林斯顿大学alex p.m.place等人在quantum physics期刊2020年2月28日发表《new material platform for superconducting transmon qubit with coherence times exceeding 0.3 milliseconds》中记载,采用湿法刻蚀可以得到合格的含钽膜的量子器件。相比于干法刻蚀,湿法刻蚀的可控性差,难以获得垂直性较好的钽膜,但是干法刻蚀后图案表面粗糙、图像边缘出现pillars,会严重影响后续工艺,无法达到量子器件的性能要求。技术实现要素:4.基于此,有必要提供一种含钽膜的微纳米结构元件及其制备方法,采用干法刻蚀得到表面平整光滑且边缘干净整洁无pillars的图案化钽膜,进而得到性能更优的含钽膜的微纳米结构元件。5.本发明的一个方面,提供了一种含钽膜的微纳米结构元件的制备方法,包括以下步骤:6.s10、提供基底,并在所述基底上形成钽膜;7.s20、采用微纳米加工方法在所述钽膜上进行光刻胶涂胶、曝光、显影,形成图案化的掩膜;8.s30、采用干法刻蚀对含有掩膜的基底进行刻蚀,以去除残留的光刻胶,刻蚀条件为,使用气体流量为20sccm~40sccm的o2作为刻蚀气体,工作气压为10mtorr~50mtorr,刻蚀功率为50w~100w,刻蚀时间为10sec~30sec;9.s40、采用干法刻蚀以含氟气体作为刻蚀气体对所述钽膜进行刻蚀;以及10.s50、采用干法刻蚀对步骤s40得到的基底进行刻蚀,以去除刻蚀表面残留的聚合物,刻蚀条件为,使用气体流量为10sccm~50sccm的o2作为刻蚀气体,工作气压为10mtorr~50mtorr,刻蚀功率为50w~100w,刻蚀时间为10sec~30sec。11.在其中一个实施例中,所述干法刻蚀为电感耦合等离子体刻蚀法或反应离子刻蚀法。12.在其中一个实施例中,步骤s40采用电感耦合等离子体刻蚀法对所述钽膜进行刻蚀,刻蚀条件为,使用气体流量为10sccm~50sccm的含氟气体作为刻蚀气体,工作压力为1.5mtorr~4mtorr,icp电极功率为200w~400w,rf电极功率为30w~80w。13.在其中一个实施例中,步骤s50采用反应离子刻蚀法对所述钽膜进行刻蚀,刻蚀条件为,使用气体流量为10sccm~50sccm的含氟气体作为刻蚀气体,工作压力为10mtorr~35mtorr,rf电极功率为50w~100w。14.在其中一个实施例中,所述含氟气体选自sf6、cf4、chf3、c4f8、cbrf4、f2、nf3和cf2o中的一种或者多种。15.在其中一个实施例中,所述含氟气体为两种气体的组合气体,选自以下组合中的任意一种:16.流量比为(2~5):1的sf6和chf3组合气体、流量比为(5~8):1的cf4和chf3组合气体以及流量比为(1~3):1的sf6和cf4组合气体。17.在其中一个实施例中,所述含氟气体为一种气体,选自cf4。18.在其中一个实施例中,步骤s20中,涂胶速度为300r/min~10000r/min,时间为10sec~180sec,涂胶后的基底在75℃~90℃下进行前烘,烘烤时间为30sec~90sec,显影时间为10sec~120sec。19.发明的又一个方面,提供了由所述的含钽膜的微纳米结构元件的制备方法制备得到的含钽膜的微纳米结构元件。20.在其中一个实施例中,所述微纳米结构元件为超导量子芯片。21.与现有技术相比,本发明具有如下的有益效果:22.本发明提供的含钽膜的微纳米结构元件的制备方法,在对钽膜刻蚀之前和之后,分别增加了对含有掩膜的基底进行刻蚀以及对钽膜刻蚀后的基底继续刻蚀的步骤,通过这两个步骤的配合并控制具体的刻蚀条件,可以更好的处理残留光刻胶以及刻蚀副产物,使得最终形成的图案化钽膜表面更平整光滑且图案周围边缘干净整洁无pillars,进而得到性能更优的含钽膜的微纳米结构元件。附图说明23.图1为一实施方式的含钽膜的微纳米结构元件的制备方法流程示意图;24.图2为实施例1制备的含钽膜的微纳米结构元件的刻蚀图案表面扫描电镜图;25.图3为实施例1制备的含钽膜的微纳米结构元件的刻蚀图案侧面扫描电镜图;26.图4为对比例1制备的含钽膜的微纳米结构元件的刻蚀图案表面扫描电镜图。具体实施方式27.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。29.除了在操作实施例中所示以外或另外表明之外,所有在说明书和权利要求中表示成分的量、物化性质等所使用的数字理解为在所有情况下通过术语“约”来调整。例如,因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.1、1.3、1.5、2、2.75、3、3.80、4和5等等。30.请参阅图1,本发明实施例提供一种含钽膜的微纳米结构元件的制备方法,包括如下步骤:31.s10、提供基底,并在所述基底上形成钽膜;32.s20、采用微纳米加工方法在所述钽膜上进行涂胶、曝光、显影,形成图案化的掩膜;33.s30、采用干法刻蚀对含有掩膜的基底进行刻蚀,以去除残留的光刻胶,刻蚀条件为,使用气体流量为20sccm~40sccm的o2作为刻蚀气体,工作气压为10mtorr~50mtorr,刻蚀功率为50w~100w,刻蚀时间为10sec~30sec;34.s40、采用干法刻蚀以含氟气体作为刻蚀气体对所述钽膜进行刻蚀;以及35.s50、采用干法刻蚀对步骤s40得到的基底进行刻蚀,以去除刻蚀表面残留的聚合物,刻蚀条件为,使用气体流量为10sccm~50sccm的o2作为刻蚀气体,工作气压为10mtorr~50mtorr,刻蚀功率为50w~100w,刻蚀时间为10sec~30sec。36.发明人发现,由于现有显影技术的限制,曝光显影后暴露的钽膜表面往往会残留光刻胶,另外,刻蚀钽膜的过程中会形成刻蚀副产物,尤其是聚合物,会沉积在图案化钽膜的边缘,这两方面的原因导致最终形成的图案化的钽膜表面粗糙、图案周围边缘出现pillars的问题。本发明实施例提供的含钽膜的微纳米结构元件的制备方法,在对钽膜刻蚀之前和之后,分别增加了对含有掩膜的基底进行刻蚀以及对钽膜刻蚀后的基底继续刻蚀的步骤,通过这两个步骤的配合并控制具体的刻蚀条件,可以更好的处理残留光刻胶以及刻蚀副产物,使得最终形成的图案化钽膜表面更平整光滑且图案周围边缘干净整洁无pillars,进而得到性能更优的含钽膜的微纳米结构元件。37.所述基底可以为任意的光学元件的常用单晶基底,例如可以包括但不限于si、sic、sapphire、sio2、gaas、aln、zno等。38.为清除基底表面杂质,以提高基底平整度以及与钽膜的结合力,步骤s10还可以包括对所述基底进行清洗的步骤。所述清洗可以为本领域公知的基底清洗工艺,例如液相清洗工艺、气相清洗工艺、紫外光照清洗工艺以及它们的组合。所述液相清洗工艺中的清洗试剂可以包括乙醇、丙酮、1‑甲基‑2‑吡咯烷酮、异丙醇等常用的有机清洗剂,氨水、双氧水、盐酸、硫酸、磷酸等酸性或碱性或氧化性的无机清洗剂。所述气相清洗工艺可以包括气体等离子体清洗以及臭氧清洗等。39.步骤s10中,形成所述钽膜的方法可以为本领域技术人员习知的镀膜方法,例如化学气相沉积镀膜、物理气相沉积镀膜、电沉积镀膜、磁控溅射镀膜、真空蒸镀、离子镀镀膜等。40.步骤s20中,所述微纳米加工方法可以包括但不限于,紫外光刻、电子束曝光、纳米压印、干涉光刻、印刷、打印等。所述光刻胶可以包括但不限于,紫外光刻胶、热固性光刻胶或热塑性光刻胶。所述曝光和所述显影根据所述光刻胶的不同,选择合适的曝光和显影方法。所述图案化的掩膜为所述光刻胶经过曝光显影后形成的。41.在一些优选实施方式中,步骤s20中,涂胶速度为300r/min~10000r/min,时间为10sec~180sec,涂胶后的基底在75℃~90℃下进行前烘,烘烤时间为30sec~90sec,显影时间为10sec~120sec。在该工艺范围内得到的含掩膜的基底,可以形成性能更优的含钽膜的微纳米结构元件。42.步骤s30、s40和s50中,所述干法刻蚀可以包括但不限于,离子束刻蚀法、反应离子刻蚀法、电感耦合等离子体刻蚀法和激光刻蚀法。在一些优选实施方式中,所述干法刻蚀为电感耦合等离子体刻蚀法或反应离子刻蚀法。43.在一些实施方式中,步骤s30中,o2的气体流量还可以独立选自25sccm、30sccm、35sccm。44.在一些实施方式中,步骤s30中,工作气压还可以独立选自15mtorr、20mtorr、25mtorr、30mtorr、35mtorr、40mtorr、45mtorr。45.在一些实施方式中,步骤s30中,刻蚀功率还可以独立选自55w、60w、65w、70w、75w、80w、85w、90w、95w。46.在一些实施方式中,步骤s30中,刻蚀时间还可以独立选自12sec、14sec、18sec、20sec、22sec、24sec、28sec。47.步骤s40,对所述钽膜进行刻蚀时,优选使用含氟气体作为刻蚀气体。虽然卤族气体电离后均可与钽膜发生反应,达到刻蚀钽膜的目的。但是卤族气体,电离后,与钽发生反应形成的卤化钽,随着分子量的递增,其沸点温度也明显递增,这样,卤族气体电离后,与钽发生反应形成的卤化钽中,taf5最容易形成气态,被抽走,而tacl5、tabr、tai5等在基低温度较低情况下,极容易有固态生成物,落在钽膜刻蚀表面,形成微掩膜,造成刻蚀表面粗糙。所以采用含氟气体刻蚀后,刻蚀表面更光滑平整。48.在一些实施方式中,步骤s40采用电感耦合等离子体刻蚀法对所述钽膜进行刻蚀。刻蚀条件为,使用气体流量为10sccm~50sccm的含氟气体作为刻蚀气体,工作压力为1.5mtorr~4mtorr,icp电极功率为200w~400w,rf电极功率为30w~80w。49.在另一些实施方式中,步骤s40采用反应离子刻蚀法对所述钽膜进行刻蚀,刻蚀条件为,使用气体流量为10sccm~50sccm的含氟气体作为刻蚀气体,工作压力为10mtorr~35mtorr,rf电极功率为50w~100w。50.压力太低等离子体无法启辉放电,压力太高刻蚀反应形成的副产物会沉积在刻蚀表面,阻止刻蚀进行。51.所述含氟气体可以选自sf6、cf4、chf3、c4f8、cbrf4、f2、nf3和cf2o中的一种或者多种。52.f/c较小的气体,如chf3、cf4、c4f8等,在等离子体刻蚀过程中,形成聚合物,可以起到保护侧壁的目的,从而使得刻蚀后的图形侧壁很垂直。53.在一些实施方式中,所述含氟气体为两种气体的组合气体,可以优选自sf6和chf3的组合气体、cf4和chf3的组合气体、sf6和cf4的组合气体中的任意一种。54.sf6和chf3的组合气体中,sf6和chf3的流量比为(2~5):1之间的任意值,例如还可以为2.5:1、3:1、3.5:1、4:1、4.5:1。55.cf4和chf3的组合气体中,cf4和chf3的流量比为(5~8):1之间的任意值,例如还可以为5.5:1、6:1、6.5:1、7:1、7.5:1。56.sf6和cf4的组合气体中,sf6和cf4的流量比为(1~3):1之间的任意值,例如还可以为1.5:1、2:1、2.5:1。57.在另一些实施方式中,所述含氟气体为一种气体,优选自cf4。58.步骤s50中,表面残留的聚合物是指刻蚀钽膜的过程中会形成刻蚀副产物,往往沉积在图案化钽膜的边缘,形成pillars。59.在一些实施方式中,步骤s50中,o2的气体流量还可以独立选自15sccm、20sccm、25sccm、30sccm、35sccm、40sccm、45sccm。60.在一些实施方式中,步骤s50中,工作气压还可以独立选自15mtorr、20mtorr、25mtorr、30mtorr、35mtorr、40mtorr、45mtorr。61.在一些实施方式中,步骤s50中,刻蚀功率还可以独立选自55w、60w、65w、70w、75w、80w、85w、90w、95w。62.在一些实施方式中,步骤s50中,刻蚀时间还可以独立选自12sec、14sec、18sec、20sec、22sec、24sec、28sec。63.本发明还一方面,提供由所述的含钽膜的微纳米结构元件的制备方法制备得到的含钽膜的微纳米结构元件。64.在一些实施方式中,所述微纳米结构元件为超导量子芯片。65.以下为具体实施例。旨在对本发明做进一步的详细说明,以帮助本领域技术及研究人员进一步理解本发明,有关技术条件等并不构成对本发明的任何限制。在本发明权利要求范围内所做的任何形式的修改,均在本发明权利要求的保护范围之内。66.实施例167.1、清洗基底68.(1)单晶si基底在乙醇浸泡12小时,然后浸泡在ipa(异丙醇)中,超声10min,去离子水冲洗干净,n2吹干。69.(2)氨水、双氧水、水按照1:1:5比例混合后,把步骤(1)基底浸泡其中,放置于80℃水浴中15min,去离子水冲洗干净,n2吹干。70.(3)盐酸、双氧水、水按照1:1:3比例混合后,把步骤(2)基底浸泡其中,放置于80℃水浴中15min,去离子水冲洗干净,n2吹干。71.(4)硫酸、磷酸按照1:3比例混合后,把步骤(3)基底浸泡其中,放置于80℃水浴中15min,去离子水冲洗干净,n2吹干。72.2、对基底进行退火处理73.采用退火炉进行基底退火,温度为1200°,空气气氛下退火3小时,然后在异丙醇中超声清洗10min,之后用去离子水冲洗干净,最后用n2吹干。74.3、镀钽膜75.采用磁控溅射镀膜方式镀钽膜,得到含有钽膜的基底,镀膜时将步骤2得到的干净的基底固定在靶材上方的基板上,基板加热至800℃,将腔体真空抽至5×10‑5pa,然后通入氩气,调节进气剂量阀,将气压设置为2pa,溅射电源使用直流电源,电源功率设置为500w。76.4、对所述基底上的钽膜进行涂胶、曝光、显影77.(1)在镀钽膜的基底上的钽膜表面涂紫外光刻胶,匀胶参数设置为300r/min,时间180sec,然后在热板上进行烘烤,温度为75℃,烘烤时间为90sec。78.(2)进行曝光工艺,曝光后在显影液中显影10sec,取出用去离子水冲洗,然后用氮气吹干,得到显影后的基底。79.(3)最后将显影后得基底进行后烘,温度为75℃,烘烤时间30sec,得到含有掩膜的基底。80.5、采用电感耦合等离子体刻蚀法对含有掩膜的基底进行刻蚀81.(1)将步骤4中含有掩膜的基底置于电感耦合等离子体刻蚀机中,在系统本底真空为2×10‑6torr,基座温度设置在20℃条件下,将基底放置在基座上,固定基底,然后基座通入冷却用的he气,压力设定在10torr。82.(2)通入o2气体,o2气体流量为30sccm,工作气压设置为30mtorr,电感耦合等离子体刻蚀机的icp电极功率设置为100w,rf电极功率设置为0w,刻蚀10sec。处理完成的基底保留在反应腔体中,继续进行后续步骤工艺。83.6、对钽膜进行刻蚀84.(1)继续使用电感耦合等离子体刻蚀机刻蚀钽膜,在系统本底真空为2×10‑6torr,基座温度设置在20℃条件下,固定基底,然后基座通入冷却用的he气,压力设定在10torr。85.(2)通入sf6和chf3气体,其流量分别为20sccm和5sccm,工作气压设置为4mtorr,电感耦合等离子体刻蚀机的icp电极功率设置为220w,rf电极功率设置为50w,刻蚀至所需的钽膜厚度。处理完成的基底保留在反应腔体中,继续进行后续步骤工艺。86.7、对步骤6刻蚀后的基底进一步刻蚀87.(1)继续使用电感耦合等离子体刻蚀机,在系统本底真空为5×10‑6torr,基座温度设置在20℃条件下,固定基底,基座通入冷却用的he气,压力设定在10torr。88.(2)通入o2气体,所述o2气体流量为30sccm,工作气压设置为30mtorr,电感耦合等离子体刻蚀机的icp电极功率设置为100w,rf电极功率设置为0w,刻蚀20sec。89.实施例290.1、清洗基底91.(1)单晶si基底在乙醇浸泡12小时,然后浸泡在ipa(异丙醇)中,超声10min,去离子水冲洗干净,n2吹干。92.(2)氨水、双氧水、水按照1:1:5比例混合后,把步骤(1)基底浸泡其中,放置于80℃水浴中15min,去离子水冲洗干净,n2吹干。93.(3)盐酸、双氧水、水按照1:1:3比例混合后,把步骤(2)基底浸泡其中,放置于80℃水浴中15min,去离子水冲洗干净,n2吹干。94.(4)硫酸、磷酸按照1:3比例混合后,把步骤(3)基底浸泡其中,放置于80℃水浴中15min,去离子水冲洗干净,n2吹干。95.2、对基底进行退火处理96.采用退火炉进行基底退火,温度为1200℃,大气空气气氛下退火3小时,然后在异丙醇中超声清洗10min,之后用去离子水冲洗干净,最后用n2吹干。97.3、镀钽膜98.采用磁控溅射镀膜方式镀钽膜,得到含有钽膜的基底,镀膜时将步骤2得到的干净的基底固定在靶材上方的基板上,基板加热至800℃,将腔体真空抽至5×10‑5pa,然后通入氩气,调节进气剂量阀,将气压设置为2pa,溅射电源使用直流电源,电源功率设置为500w。99.4、对所述基底上的钽膜进行涂胶、曝光、显影100.(1)在镀钽膜的基底上的钽膜表面涂紫外光刻胶,匀胶参数设置为300r/min,时间180sec,然后在热板上进行烘烤,温度为75℃,烘烤时间为90sec。101.(2)进行曝光工艺,曝光后在显影液中显影10sec,取出用去离子水冲洗,然后用氮气吹干,得到显影后的基底。102.(3)最后将显影后得基底进行后烘,温度为75℃,烘烤时间30sec,得到含有掩膜的基底。103.5、采用反应离子刻蚀法对含有掩膜的基底进行刻蚀104.(1)将步骤4中含有掩膜的基底置于反应离子刻蚀机中,在系统本底真空为2×10‑6torr,基座温度设置在20℃条件下,将基底放置在基座上,固定基底。105.(2)通入o2气体,o2气体流量为30sccm,工作气压设置为50mtorr,反应离子刻蚀机的rf电极功率设置为50w,刻蚀10sec。处理完成的基底保留在反应腔体中,继续进行后续步骤工艺。106.6、对钽膜进行刻蚀107.(1)继续使用反应离子刻蚀机刻蚀钽膜,在系统本底真空为2×10‑6torr,基座温度设置在20℃条件下,固定基底。108.(2)通入cf4气体,其流量为30sccm,工作气压设置为15mtorr,反应离子刻蚀机的rf电极功率设置为100w,刻蚀至所需的钽膜厚度。处理完成的基底保留在反应腔体中,继续进行后续步骤工艺。109.7、对步骤6刻蚀后的基底进一步刻蚀110.(1)继续使用反应离子刻蚀机,在系统本底真空为2×10‑6torr,基座温度设置在20℃条件下,固定基底。111.(2)通入o2气体,所述o2气体流量为30sccm,工作气压设置为50mtorr,反应离子刻蚀机的rf电极功率设置为50w,刻蚀20sec。112.实施例3113.实施例3的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤5中,o2气体流量为20sccm,工作气压为10mtorr,刻蚀时间为30sec。114.实施例4115.实施例4的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤5中,o2气体流量为40sccm,工作气压为50mtorr。116.实施例5117.实施例5的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤7中,o2气体流量为10sccm,工作气压为10mtorr,刻蚀时间为30sec。118.实施例6119.实施例6的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤7中,o2气体流量为50sccm,工作气压为50mtorr。120.实施例7121.实施例7的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤6中,通入的刻蚀气体为cf4气体,其流量为10sccm。122.实施例8123.实施例8的制备方法与实施例2的制备方法基本相同,不同之处在于:步骤6中,通入的刻蚀气体为sf6和chf3的组合气体,流量分别为30sccm和15sccm。124.实施例9125.实施例9的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤6中,通入的刻蚀气体为cf4和chf3的组合气体,流量分别为35sccm和5sccm。126.实施例10127.实施例10的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤6中,通入的刻蚀气体为sf6和cf4的组合气体,流量分别为30sccm和15sccm。128.对比例1129.对比例1的制备方法与实施例1的制备方法基本相同,不同之处在于,省略步骤5。130.对比例2131.对比例2的制备方法与实施例1的制备方法基本相同,不同之处在于:省略步骤7。132.测试例133.将实施例1~10以及对比例1~2制备的含钽膜的微纳米结构元件进行扫描电镜测试,实施例1~10制备的含钽膜的微纳米结构元件中刻蚀图案表面光滑平整,且图案周围边缘无pillars,如图2和图3所示,图2示出了实施例1制备的含钽膜的微纳米结构元件的刻蚀图案表面的扫描电镜图,图3示出了实施例1制备的含钽膜的微纳米结构元件的刻蚀图案侧面的扫描电镜图。实施例1制备的含钽膜的微纳米结构元件扫描电镜图仅作为示例来说明本发明提供的含钽膜的微纳米结构元件制备方法所达到的技术效果,而其他实施例也具有相同或等同的技术效果。134.而对比例1制备的含钽膜的微纳米结构元件刻蚀图案周围边缘有大量pillars,如图4所示,对比例2制备的含钽膜的微纳米结构刻蚀图案周围边缘仍有少量pillars。135.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。136.以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122830.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

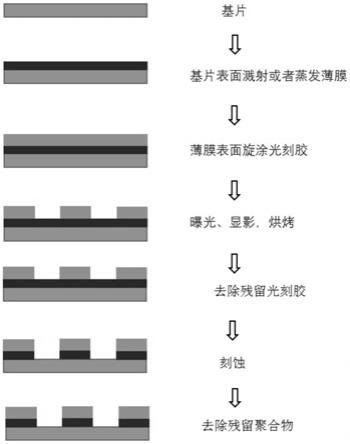

返回列表