一种快速微机电磁通门芯片制造方法

- 国知局

- 2024-07-27 12:37:58

1.本发明涉及mems集成微制造领域,尤其涉及一种快速微机电磁通门芯片制造方法。背景技术:2.磁通门传感器作为一种传统的弱磁场检测器件,一直有着其独特的优势而无法为其他磁场传感器所取代,近年来更是不断在新的领域发现其应用潜力,例如室内导航、智能子弹、星链姿控、虚拟现实、智慧交通等。近年来,由于各种新型应用场景逐渐地扩展,对于磁通门传感器的要求趋向于更薄、更轻、更便宜、更批量化,因此对磁通门传感器的快速批量化制造提出了要求。3.传统磁通门传感器使用一个坚固的骨架作为基座,将软磁带状磁芯固定于骨架上,然后在其上缠绕一个通过电流产生磁场的激励线圈,和一个在激励线圈诱发磁场基础上检测外部磁场效应的磁场感应线圈。这使得传统磁通门传感器的工作温度范围有限,而且尺寸大、重量高、灵敏度低以及长期稳定性差。微机电系统(micro‑electro‑mechanical system,mems)技术的发展为微型化磁通门传感器的研制提供了一条有效可靠的途径。与传统磁通门传感器探头相比较,mems磁通门传感器探头结构紧凑,可标准化批量制造,体积、质量小,安装调试简单,不怕震动撞击,受环境温度变化影响小。采用mems技术研制微型磁通门传感器成为国内外研究开发的热点。4.经对现有技术的文献检索发现,j.kubik等人在《ieee sensor journal》(《ieee传感器杂志》)2007年第7卷179‑183页发表了“low‑power printed circuit board fluxgate sensor”(低能耗印刷电路板磁通门传感器)一文。该文提及了一个由多层印刷电路板技术开发的微型磁通门传感器,磁芯为矩形结构,采用的是25微米厚的vitrovac 6025x非晶合金薄带,在10khz下磁通门传感器的灵敏度是94v/t,能耗只有3.9mw。由于制作过程中需要打出通孔来实现在磁芯上绕制线圈,传感器可能会在通过过程中被损坏,而且印刷电路板会带来很大寄生电容导致传感器性能下降。另外,与mems技术相比,根据这种方法很难减小磁通门传感器的尺寸。5.因此,本领域的技术人员致力于开发一种快速微机电磁通门芯片制造方法,缩短微型化磁通门传感器制造周期,提高生产良率,降低生产成本。由此获得的微型化磁通门传感器具有高的灵敏度、宽广的线性测量范围、低的功耗、好的热稳定性、体积小、重量轻、不怕震动撞击及批量化生产等特点,可广泛应用于航空航天、车辆和飞行器等的导航和定位、潜艇和金属物体的探测及通信卫星上。技术实现要素:6.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何解决传统磁通门传感器制造稳定性、重复性差的问题,简化微机电磁通门芯片制造工艺流程,缩短制造周期,降低微机电磁通门芯片成本,使磁通门传感器达到更薄、更轻、更便宜、制造更批量化的要求。7.为实现上述目的,本发明提供了一种快速微机电磁通门芯片制造方法,该方法包括如下步骤:8.步骤s1、提供一个衬底,在衬底的一面溅射导电薄膜,后续步骤中的工艺均在此面上进行;9.步骤s2、在步骤s1形成的衬底上旋涂光刻胶后进行烘干;通过曝光、显影,形成激励线圈和感应线圈的底层线圈的光刻胶图形;然后电镀所述底层线圈;旋涂光刻胶、烘干;套刻曝光、显影,在所述底层线圈的两端形成连接导体的光刻胶图形;然后电镀所述连接导体;去光刻胶,刻蚀导电薄膜;10.步骤s3、在步骤s2形成的衬底上继续旋涂聚酰亚胺胶、烘干固化,形成与所述连接导体顶部平齐的聚酰亚胺薄膜;11.步骤s4、在步骤s3形成的衬底上继续旋涂光刻胶、烘干,形成第一光刻胶膜;套刻曝光、显影,形成磁芯图形;采用所述第一光刻胶膜作为保护膜,刻蚀聚酰亚胺薄膜,形成磁芯放置凹槽,所述凹槽宽度和长度与所述磁芯尺寸相等,所述凹槽与所述底层线圈上表面和所述连接导体之间保留一层聚酰亚胺薄膜,所述凹槽深度大于所述磁芯厚度,所述凹槽深度与所述第一光刻胶膜厚度相等,刻蚀所述凹槽停止时,所述第一光刻胶膜被完全刻蚀掉;12.步骤s5、将预先制备的所述磁芯放置于所述凹槽底部,在所述凹槽内滴入聚酰亚胺胶覆盖所述磁芯并填满所述凹槽,烘干固化,固化完成后所述凹槽处聚酰亚胺薄膜与周围聚酰亚胺薄膜平齐;13.步骤s6、在步骤s5形成的衬底上旋涂光刻胶、烘干,形成第二光刻胶膜;套刻曝光、显影,形成所述连接导体的光刻胶图形;采用所述第二光刻胶膜作为保护膜,刻蚀聚酰亚胺薄膜,直到露出所述连接导体顶部表面,所述第二光刻胶膜与所述连接导体顶部聚酰亚胺薄膜厚度相等,刻蚀停止时,所述第二光刻胶膜被完全刻蚀;14.步骤s7、在聚酰亚胺薄膜表面溅射导电薄膜;旋涂光刻胶、烘干;套刻曝光、显影,形成所述激励线圈和感应线圈的顶层线圈以及电极的光刻胶图形;电镀所述顶层线圈和电极;去光刻胶,刻蚀导电薄膜,形成完整的微机电磁通门芯片。15.进一步地,步骤s1中,所述衬底的材料为玻璃或硅。16.进一步地,所述光刻胶为正性光刻胶。17.进一步地,所述电镀采用铜材料。18.进一步地,步骤s5中,采用精密点胶机在所述凹槽内滴入聚酰亚胺胶。19.进一步地,所述刻蚀聚酰亚胺薄膜和刻蚀导电薄膜采用干法工艺。20.进一步地,所述刻蚀聚酰亚胺薄膜采用微波等离子体干法工艺。21.进一步地,所述刻蚀导电薄膜采用ar等离子体刻蚀工艺。22.进一步地,步骤s5中,所述磁芯为采用飞秒激光切割非晶软磁合金薄带制作而成。23.进一步地,所述去光刻胶采用丙酮溶液清洗。24.与现有技术相比,本发明至少具有如下有益技术效果:25.1、本发明改变了传统采用绕线方法制作磁芯结构螺线管型磁通门传感器,而采用mems技术研制微型化磁通门传感器,微机电系统技术可以与大规模集成电路完全兼容,易于大批量生产,重复性好;26.2、本发明采用干法工艺制备预制磁芯片,采用完全兼容工艺将磁芯集成到微机电磁通门芯片中,无需使用昂贵且性能较差的真空溅射工艺,简化了制造工艺流程,缩短了制造周期,降低了芯片成本;27.3、本发明直接采用光刻胶作为保护膜,采用微波等离子体干法工艺同步精密刻蚀成型聚酰亚胺磁芯图形凹槽结构和刻蚀去除光刻胶保护膜,采用精密点胶机精准添加聚酰亚胺胶覆盖固定磁芯并使聚酰亚胺薄膜表面平齐,无需使用额外的粘接剂固定磁芯,避免了现有微机电磁通门芯片制造工艺中的化学腐蚀湿法刻蚀工艺和化学机械抛光工艺,解决现有工艺过程污染严重的问题,提高了芯片制造良品率,有效简化制造工艺流程,缩短了制造周期,降低了芯片成本。28.4、本发明直接采用光刻胶作为保护膜,采用微波等离子体干法工艺同步精密刻蚀聚酰亚胺薄膜和光刻胶保护膜,确保连接导体顶部露出导电,且使连接导体顶部和聚酰亚胺薄膜表面平齐,避免了现有微机电磁通门芯片制造工艺中的化学机械抛光工艺,解决现有工艺过程污染严重的问题,提高了芯片制造良品率,有效简化制造工艺流程,缩短了制造周期,降低了芯片成本。29.5、本发明采用高性能的非晶软磁合金薄带作为磁芯材料,高精度飞秒激光切割工艺保证磁芯尺寸误差小于1μm,有效提高了微型化磁通门传感器性能,增强了微型化磁通门传感器的竞争力;30.6、本发明采用聚酰亚胺为绝缘层,聚酰亚胺具有很好的热稳定性、优异的机械性能及良好的抗环境影响能力;31.7、本发明采用mems技术研制磁通门传感器芯片,与传统磁通门传感器相比稳定性好,重复性高,安装调试过程简易,更加牢固,不易受环境温度变化和外加应力影响;32.8、本发明采用mems技术研制,可直接在本发明基础上实现二轴微型磁通门传感器以及磁通门传感器阵列,同时工艺过程与大规模集成电路工艺完全兼容,可直接与接口电路集成制造,从而提供更多磁测量功能适应不同应用领域需求,例如室内导航、智能子弹、星链姿控、虚拟现实、智慧交通等。33.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。附图说明34.图1是本发明的一个较佳实施例的快速微机电磁通门芯片制造方法流程图,(a)制备底层线圈和连接导体;(b)制备聚酰亚胺薄膜;(c)光刻磁芯图形光刻胶保护膜;(d)干法刻蚀聚酰亚胺薄膜表面磁芯图形凹槽;(e)安装磁芯;(f)光刻连接导体光刻胶保护膜;(g)刻蚀连接导体顶部聚酰亚胺薄膜;(h)制备顶层线圈及电极;35.图2是本发明的一个较佳实施例的硅衬底表面干法刻蚀聚酰亚胺矩形磁芯图形凹槽结构示意图;36.图3是本发明的一个较佳实施例的mems磁通门传感器芯片的结构示意图;37.其中:1‑硅衬底,2‑聚酰亚胺薄膜,3‑凹槽,4‑连接导体,5‑激励线圈,6‑感应线圈,7‑磁芯,8‑电极,9‑底层线圈,10‑cr/cu导电膜,11‑光刻胶,12‑顶层线圈。具体实施方式38.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。39.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。40.如图1所示,快速微机电磁通门芯片制造方法流程图包含图1(a)‑1(h),该方法包括如下步骤:41.如图1(a)所示,步骤s1、提供一个硅衬底1(在另一些实施例中,也可以采用玻璃衬底),在硅衬底1的一面溅射cr/cu导电膜10(厚度为20/80nm),后续步骤中的工艺均在此面上进行;42.步骤s2、在步骤s1形成的衬底1上旋涂光刻胶11,光刻胶11厚度为20μm,光刻胶11烘干温度为95℃,时间为60分钟;通过曝光、显影,形成激励线圈5和感应线圈6的底层线圈9的光刻胶图形;然后电镀激励线圈5和感应线圈6的底层线圈9,厚度为20μm,电镀材料为铜;旋涂光刻胶11,光刻胶11的厚度为35μm,光刻胶烘干温度为90℃,时间为120分钟;套刻曝光、显影,在底层线圈9的两端形成连接导体4的光刻胶图形;然后电镀连接导体4,厚度为35μm,电镀材料为铜;用丙酮溶液清洗去除所有光刻胶11,用ar等离子体刻蚀工艺刻蚀10分钟完全清除cr/cu导电膜10;43.如图1(b)所示,步骤s3、在步骤s2形成的衬底上继续旋涂聚酰亚胺胶,厚度为55μm,烘干固化,固化后连接导体4顶部聚酰亚胺薄膜2厚度为55μm,连接导体4以外区域聚酰亚胺薄膜2表面与连接导体4顶部平齐,连接导体4以外区域聚酰亚胺薄膜2表面距离底层线圈9顶部为35μm;44.如图1(c)–(d)所示,步骤s4、在步骤s3形成的衬底上继续旋涂光刻胶11,光刻胶11的厚度为25μm,光刻胶11烘干温度为90℃,时间为120分钟;套刻曝光、显影,得到矩形磁芯7的光刻胶图形;如图2所示,采用光刻胶膜作为保护膜,采用微波等离子体干法工艺刻蚀聚酰亚胺薄膜2,刻蚀深度为25μm,光刻胶11被完全刻蚀干净,形成磁芯7放置凹槽3,凹槽3宽度和长度与磁芯7尺寸相等,凹槽3底部与底层线圈9上表面和连接导体4之间间隔一层10μm厚度聚酰亚胺薄膜2,凹槽3侧面与连接导体4侧面之间间隔一层50μm厚度聚酰亚胺薄膜2,凹槽3深度大于磁芯7厚度,凹槽3深度与光刻胶膜厚度相等,刻蚀凹槽3停止时,光刻胶膜被完全刻蚀掉;45.如图1(e)所示,步骤s5、将预先制备的15μm厚度磁芯7片置于凹槽3底部,采用精密点胶机在凹槽3内注入适量聚酰亚胺胶,聚酰亚胺胶覆盖磁芯7并填满凹槽3,烘干固化后聚酰亚胺膜上表面距离磁芯7上表面为10μm,固化完成后凹槽3处聚酰亚胺膜表面与周围聚酰亚胺膜平齐,预先制备的矩形磁芯7,采用飞秒激光切割非晶软磁合金薄带制作,加工尺寸误差小于1μm,非晶软磁合金薄带厚度为15μm;46.如图1(f)–(g)所示,步骤s6、在步骤s5形成的衬底上旋涂光刻胶11,光刻胶11的厚度为55μm,光刻胶11烘干温度为90℃,时间为120分钟;套刻曝光、显影,形成连接导体4图形;采用光刻胶膜作为保护膜,采用微波等离子体干法工艺刻蚀聚酰亚胺薄膜2,直到露出连接导体4顶部表面,光刻胶膜与连接导体4顶部聚酰亚胺薄膜2厚度相等,刻蚀停止时,光刻胶膜被完全刻蚀,刻蚀深度为55μm;47.如图1(h)所示,步骤s7、在聚酰亚胺薄膜2表面溅射导电薄膜;旋涂光刻胶11,光刻胶11的厚度为20μm,光刻胶11烘干温度为95℃,时间为60分钟;套刻曝光、显影,形成激励线圈5和感应线圈6的顶层线圈12以及电极8的光刻胶图形;电镀顶层线圈12和电极8,厚度为20μm,电镀材料为铜;用丙酮溶液浸泡去除所有的光刻胶11,用ar等离子体刻蚀工艺刻蚀10分钟完全清除cr/cu导电膜,如图3所示,形成完整的微机电磁通门芯片;48.旋涂烘干固化聚酰亚胺的具体参数为:旋涂聚酰亚胺时先低速500转/分钟维持10秒,再快速800转/分钟维持30秒,然后进行烘干固化,工艺流程为:在氩气保护气氛下,120℃、150℃、180℃各保温1小时,然后270℃真空环境下固化2小时,最后随炉冷却。49.工作时,在激励线圈5通一正弦交流电使磁芯7处于饱和状态。没有外部磁场时,由于差分效应,感应线圈6没有任何信号输出;当有外部磁场存在时,感应线圈6会有输出信号,信号为偶次谐波,经滤波后可得到二次谐波信号。二次谐波信号大小与外部磁场成正比。因此可测量外部磁场大小和方向。50.本实施例中,采用干法刻蚀聚酰亚胺薄膜制造的矩形磁芯7放置凹槽3,宽度为0.6mm,长度为1mm。51.本实施例中,采用飞秒激光切割非晶软磁合金薄带制作的矩形磁芯片,宽度为0.6mm,长度为1mm。52.本实施例中,非晶软磁合金薄带为钴基纳米晶软磁薄带,居里点大于300℃。53.本实施例中,激励线圈5和感应线圈均为微机电三维螺线管线圈结构,该三维螺线管线圈结构由顶层线圈12与底层线圈9通过连接导体在通电导线两端端头连通形成。三维螺线管线圈的材料为电铸铜,且三维螺线管线圈中每匝导体的线宽为50μm,厚度为30μm,各匝之间间隙为50μm。激励线圈5匝数为50匝,感应线圈6匝数为50匝。54.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122824.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

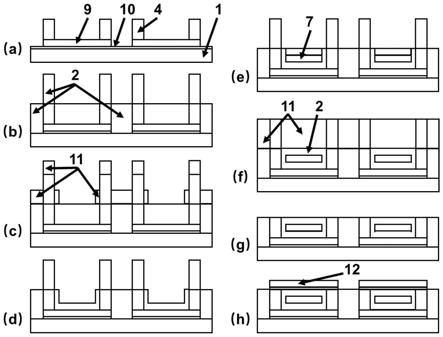

返回列表