用于制造微机械结构的方法和微机械结构与流程

- 国知局

- 2024-07-27 12:38:33

1.本发明涉及一种用于制造微机械结构的方法和一种微机械结构。背景技术:2.尽管也能够应用任何微机械构件,但是基于加速度传感器和转速传感器阐述本发明以及本发明所基于的问题。3.de 10 2011 080 978 a1公开一种方法,借助该方法能够无形貌结构地(topographiefrei)结构化mems功能层。该已知的方法通常用于彼此上下地布置多个mems功能层。在此,在由硅制成的第一mems功能层中蚀刻狭窄的、垂直的第一沟槽。接着,通过第一氧化物沉积以氧化物填充该第一沟槽。在进一步的步骤中,在第一氧化物层中蚀刻狭窄的第二沟槽,并借助各向同性的蚀刻步骤在各两个第一沟槽之间蚀刻出第一mems功能层的硅。借助第二氧化物沉积来密封第一氧化物层中的狭窄的第二沟槽。在现在平坦的第二氧化物层上沉积由硅制成的第二mems功能层。通常借助牺牲层蚀刻方法来去除两个mems功能层之间的两个氧化物层。在该方法中,两个功能层能够彼此独立地结构化。此外,还可以独立于第二mems功能层的厚度来选择第一mems功能层的层厚度。4.但是,第一与第二mems功能层之间的间隙间距由两个氧化物沉积确定。两个氧化物沉积必须选择为如此之厚,使得将第一和第二沟槽填充。5.因此,第一氧化物沉积的厚度与必须以第一氧化物沉积填充的第一沟槽的宽度耦合。第一沟槽的最小宽度在技术上由第一mems功能层中的最小可表示的沟槽宽度决定。对于薄的mems功能层,最小宽度由光刻工艺的最小分辨率决定。对于厚的mems功能层,最小宽度由沟槽工艺(trench‑prozess)决定,该沟槽工艺由沟槽高度与沟槽宽度的最大比率决定。6.第二氧化物沉积的厚度不与第一mems功能层的厚度耦合,而是通过第一氧化物层的厚度与第一氧化物层中的狭窄的第二沟槽的开口宽度耦合,并且因此在薄的第一氧化物层的情况下能够选择为相对较低。7.对于某些应用,第一沟槽用作功能间隙,以便借此制造加速度传感器或转速传感器的电容式探测结构或电容式驱动结构。因此,通常期望的是,不一定以最小宽度实施第一沟槽,而是稍宽地并且还针对一些应用也以可变的宽度实施该第一沟槽(例如轮廓沟槽(kontur‑trench))。技术实现要素:8.本发明提出一种用于制造微机械结构的方法,该方法具有以下步骤:9.形成第一微机械功能层;10.在第一微机械功能层中形成多个沟槽,这些沟槽具有第一微机械功能层的上侧处的扩宽的上部区域并且具有下部区域,该下部区域具有基本上恒定的宽度;11.在第一微机械功能层的上侧上沉积密封层,以用于密封多个沟槽,其中,在第一微机械功能层的上侧下方形成多个沟槽的密封点,并且至少部分地填充第一沟槽;12.将密封层减薄预给定的厚度;13.在减薄的密封层上方形成第二微机械功能层。14.本发明还提出一种微机械结构,该微机械结构具有:15.第一微机械功能层;16.第一微机械功能层中的多个沟槽,这些沟槽具有第一微机械功能层的上侧处的扩宽的上部区域并且具有下部区域,该下部区域具有基本上恒定的宽度;17.第一微机械功能层的上侧上的密封层,以用于密封多个沟槽,其中,多个沟槽的密封点形成在第一微机械功能层的上侧下方,并且第一沟槽至少部分地填充;18.在密封层上方的第二微机械功能层。19.优选的扩展方案在下文中描述。20.本发明的优点21.本发明所基于的思想在于,以在垂直方向上薄的密封层可靠地填充第一mems功能层中的沟槽,这尤其适合于具有有限的一致性的层沉积。22.基本思想是,使用特别的沟槽几何形状,该沟槽几何形状在沟槽的上部区域中具有开口的杯(kelch)。在该上部区域中,首先需要更多的密封材料(例如氧化物),以便实现密封。然而,密封点(在该密封点处,密封材料共同生长)位于更深处,并且可以通过合适的几何形状来实现以下:密封点位于mems功能层的上侧下方的杯内。这用于在层沉积之后通过例如cmp工艺将密封材料减薄(rückdünnen)。由于密封点位于上侧下方,因此沟槽可靠地保持密封,并且在理想情况下,可以将氧化物厚度降低到几乎为零。23.因此,能够以密封材料填充较宽的沟槽。两个mems功能层之间的间隙间距能够构型为较低。可以将具有低的或波动的一致性的密封材料沉积方法用于密封。沟槽的密封能够稳健地构型,并且能够可靠地填充具有不同宽度的沟槽。24.根据一种优选的扩展方案,在形成多个沟槽时,在第一微机械功能层的上侧处形成掩模层,该掩模层具有与待形成的多个第一沟槽相对应的掩模开口,其中,掩模开口的宽度与待形成的多个沟槽在下部区域中的基本上恒定的宽度相对应,执行各向同性的蚀刻工艺以用于在第一微机械功能层的上侧处形成扩宽的上部区域,其中,对掩模开口进行掏蚀执行各向异性的蚀刻工艺以用于形成具有基本上恒定的宽度的下部区域,并去除掩模层。如此,能够形成具有期望的几何形状的沟槽。25.根据另一优选的扩展方案,在第一微机械功能层的上侧处形成抛光停止层,该抛光停止层具有与待形成的多个沟槽相对应的开口,其中,开口的宽度与待形成的多个沟槽在上部区域中在上侧处的宽度相对应,并且在抛光停止层上形成掩模层,其中,掩模开口相对于开口相应地偏移。这使得之后能够准确限定地去除密封层。26.根据另一优选的扩展方案,在形成多个沟槽时,在第一微机械功能层的上侧处形成抛光停止层,该抛光停止层具有与待形成的多个沟槽相对应的开口,其中,开口的宽度与待形成的多个沟槽在上部区域中在上侧处的宽度相对应,在抛光停止层上形成掩模层,该掩模层具有与待形成的多个沟槽相对应的掩模开口,其中,掩模开口的宽度与待形成的多个沟槽在下部区域中的基本上恒定的宽度相对应,并且掩模开口相对于开口相应地偏移;执行各向异性的蚀刻工艺以用于形成具有基本上恒定的宽度的下部区域,去除掩模层,执行各向同性的蚀刻工艺以用于在第一微机械功能层的上侧处形成扩宽的上部区域,其中,抛光停止层用作掩模。如此,能够在替代的方法中形成具有期望的几何形状的沟槽。27.根据另一优选的扩展方案,在抛光停止层上进行密封层的沉积,其中,将密封层减薄预给定的厚度直至抛光停止层。这使得在用于沟槽形成的替代方法中之后同样能够准确限定地去除密封层。28.根据另一优选的扩展方案,在减薄之后去除抛光停止层,将减薄的密封层进一步减薄直到上侧,并且在在进一步减薄的密封层上形成第二微机械功能层之前,在上侧和进一步减薄的密封层上沉积中间层。借助中间层,能够独立于密封层地设置第一与第二微机械功能层之间的间距。29.根据另一优选的扩展方案,作为进一步的步骤,进行以下:在衬底上方形成第一隔离层,在第一隔离层上形成第一微机械功能层,在减薄的密封层中形成第一蚀刻通道,这些第一蚀刻通道使第一微机械功能层局部地裸露;通过蚀刻通道蚀刻第一微机械功能层,其中,沟槽和第一隔离层用作蚀刻停止,并且在蚀刻之后在减薄的密封层上形成第二隔离层,其中,密封蚀刻通道。如此,能够在通过密封层密封沟槽之后结构化第一微机械功能层。30.根据另一优选的扩展方案,作为进一步的步骤,进行以下:在衬底上方形成第一隔离层,在第一隔离层上形成第一微机械功能层,在中间层中形成第一蚀刻通道,这些第一蚀刻通道使第一微机械功能层局部地裸露,通过蚀刻通道蚀刻第一微机械功能层,其中,沟槽和第一隔离层用作蚀刻停止,并且在蚀刻之后在中间层上形成第二隔离层,其中,密封蚀刻通道。如此,当使用中间层时,能够在通过密封层密封沟槽之后结构化第一微机械功能层。31.根据另一优选的扩展方案,作为进一步的步骤,进行以下:在第二隔离层上方形成第二微机械功能层,在第二微机械功能层中形成第二蚀刻通道,这些第二蚀刻通道使第二隔离层局部地裸露,并且将第一和第二隔离层以及减薄的密封层相对于第一和第二微机械功能层进行选择性地蚀刻,去除第一隔离层直至剩余区域,这些剩余区域将第一微机械功能层锚定在衬底上。如此,密封层能够用作牺牲层。32.根据另一优选的扩展方案,作为进一步的步骤,进行以下:在第二隔离层上方形成第二微机械功能层,在第二微机械功能层中形成第二蚀刻通道,这些第二蚀刻通道使第二隔离层局部地裸露,将第一和第二隔离层、减薄的密封层以及中间层相对于第一和第二微机械功能层进行选择性地蚀刻,其中,去除第一隔离层直至剩余区域,这些剩余区域将第一微机械功能层锚定在衬底上。如此,密封层能够附加地用作牺牲层。33.根据另一优选的扩展方案,第一沟槽具有倒圆角的(abgerundet)边缘和/或交叉部,这些边缘和/或交叉部具有局部收缩部(verengung)。这使得在边缘和交叉部处也能够实现恒定的沟槽宽度。34.根据另一优选的扩展方案,密封层和/或中间层选自以下组:氧化物层、氮化硅层、氮氧化硅层、硅层、铝层、锗层、钛层、钨层、铜层或先前各层的组合。附图说明35.下面参照附图基于实施方式阐述本发明的其他特征和优点。36.附图示出:37.图1a)至1g)示出用于阐述根据本发明的第一实施方式的微机械结构和相应的制造方法的示意性横截面视图;38.图2a)至2h)示出用于阐述根据本发明的第二实施方式的微机械结构和相应的制造方法的示意性横截面视图;39.图3a)至3c)示出用于阐述根据本发明的第三实施方式的微机械结构和相应的制造方法的示意性横截面视图;40.图4a)至4e)示出用于阐述本发明的实施方式中的优选的沟槽形状的示意图,更确切地说,图4a)示出横截面视图并且图4b)至4e)示出俯视图;41.图5a)至5h)示出用于阐述根据本发明的第四实施方式的微机械结构和相应的制造方法的示意性横截面视图;42.在附图中,相同的附图标记表示相同的或功能相同的元件。具体实施方式43.图1a)至1g)是用于阐述根据本发明的第一实施方式的微机械结构和相应的制造方法的示意性横截面视图。44.在图1a)中,附图标记5表示微机械功能层,例如多晶硅层,该微机械功能层例如施加在(未示出的)衬底上。45.在微机械功能层5中,首先应形成多个沟槽7,这些沟槽具有第一微机械功能层5的上侧o处的杯状扩宽的上部区域7a并且具有下部区域7b,该下部区域7b具有基本上恒定的宽度,如下面进一步阐述的那样。为了简化图示,下面分别仅示出多个沟槽7中的一个沟槽7。46.进一步参照图1a),首先在第一微机械功能层5的上侧处形成掩模层6,例如光刻胶掩模,该掩模层具有与待形成的多个第一沟槽7相对应的掩模开口6a。掩模开口6a的宽度b与待形成的多个沟槽7在下部区域7b中的基本上恒定的宽度相对应。47.参照图1b),首先执行各向同性的蚀刻工艺以用于在第一微机械功能层5的上侧o处形成扩宽的上部区域7a,其中,对掩模开口6a进行掏蚀。48.接着,根据图1c),执行各向异性的蚀刻工艺以用于形成具有基本上恒定的宽度的下部区域7b。接着再次去除掩模层6。49.通常,杯状的上部区域7a中的宽度b朝向表面o扩宽至少10%。50.用于沟槽7的蚀刻工艺优选为由至少两个重复步骤组成的循环的蚀刻工艺。在第一步骤中,主要各向同性地蚀刻硅,并通过各向异性的蚀刻部分在沟槽7的底部打开钝化层。51.在第二步骤中,主要各向同性地在沟槽7的整个表面上沉积钝化物。为了产生杯状的上部区域7a,例如符合目的的是,以各向同性的硅蚀刻工艺开始循环的沟槽蚀刻工艺,并且至少在第一循环中比所有硅蚀刻循环的平均,多蚀刻50%的硅。特别地,第一硅蚀刻循环和可能的一些其他硅蚀刻循环如此实施,使得上部区域相对于宽度b扩宽至少所述的10%。52.接着,参照图1d),在第一微机械功能层5的上侧o上进行密封层8(例如氧化物层)的沉积,以用于密封多个沟槽。在此,通常将宽度b的至少50%作为密封层8的厚度进行沉积。沉积方法是非一致性的沉积方法,由此通常在密封沟槽7的内部形成空隙v。在此,将沟槽7填充到如此程度,使得沟槽的壁覆盖有密封层8并且多个沟槽7的密封点p位于第一微机械功能层5的上侧o下方,这对于随后的工艺步骤是重要的。53.上部区域7a的有效最小开口角度通常大于1的反正切(沉积工艺的一致性),其中,一致性是水平上侧o上的沉积速率与沟槽7的垂直壁处的沉积速率之比。54.根据图1e),将沉积继续进行到如此程度,使得密封层8延伸超出上侧o。55.进一步参照图1f),将密封层8减薄预给定的厚度d,为此优选使用cmp工艺(化学机械抛光)。优选地,使用具有端点识别的cmp工艺,以便实现限定的剩余厚度或者说限定的厚度去除d,这导致在图1f)中所示出的工艺状态。56.在进一步的工艺步骤中,该工艺步骤在图1g)中示出,在减薄的密封层8‘上沉积第二微机械功能层13,例如同样是多晶硅层。57.通过根据图1)至1g)的工艺步骤序列,能够无形貌结构地产生第一微机械功能层5和第二微机械功能层13以及位于其间的减薄的密封层8‘的堆叠,这使得能够实现两个微机械功能层5、13之间的非常低的间隙间距。58.然后,在进一步的(未示出的)工艺步骤中,能够结构化第二微机械功能层13,并且能够在牺牲层蚀刻方法中部分地或完全地去除密封层8‘。59.图2a)至2h)是用于阐述根据本发明的第二实施方式的微机械结构和相应的制造方法的示意性横截面视图。60.参照图2a),首先在第一微机械功能层5的上侧o处形成抛光停止层20,其中,抛光停止层20具有与待形成的多个沟槽7相对应的开口21,该开口的宽度b‘与待形成的多个沟槽7在扩宽的上部区域7a中在上侧处的宽度相对应。61.特别有利的是,氮化硅层作为抛光停止层20。氮化硅层由于高的选择性而特别好地适用于氧化物cmp工艺,并且也可以例如借助磷酸非常选择性地相对于作为密封层7的氧化物层去除氮化硅层。62.进一步参照图2b),在抛光停止层20上形成掩模层6,其中,掩模层6具有与待形成的多个沟槽7相对应的掩模开口,该掩模开口的宽度b与待形成的多个沟槽7在下部区域中的基本上恒定的宽度相对应。掩模开口6a相对于开口21相应地偏移,尤其是在两侧偏移间距x,其中,关系2x+b=b‘适用。63.接着在图2b)中所示出的工艺状态,首先执行各向同性的蚀刻工艺以用于形成具有基本上恒定的宽度的下部区域7b。接着,去除掩模层6,如在图2c)中所示。然后,参照图2d),执行各向同性的蚀刻工艺以用于在第一微机械功能层5的上侧o处形成扩宽的上部区域7a,其中,抛光停止层20用作掩模。64.如在图2e)中所示,然后,借助非一致性的沉积工艺在抛光停止层20上进行密封层8的沉积。如在第一实施方式中那样,继续进行沉积工艺,直至密封层8延伸超出第一微机械功能层5的上侧o,其中,密封点p位于上侧o下方,如在图2f)中所示。65.进一步参照图2g),例如通过cmp工艺和预给定的厚度d‘将密封层8减薄直至抛光停止层20。66.接着,参照图2h),进行第二微机械功能层13(例如多晶硅层)的沉积,以及可能的进一步的工艺步骤,如结合第一实施方式所提及的那样。67.此外,在第一实施方式的变型方案中,也能够使用具有开口21的抛光停止层20。68.图3a)至3c)是用于阐述根据本发明的第三实施方式的微机械结构和相应的制造方法的示意性横截面视图。69.第三实施方式是第二实施方式的变型方案,其中,在图2g)中所示出的工艺状态之后,在减薄之后去除抛光停止层20,如在图3a)中所示,例如借助磷酸选择性地去除。70.进一步参照图3b),将减薄的密封层8‘进一步减薄直至上侧o,从而进一步减薄的密封层8‘现在与第一微机械功能层5的上侧o齐平地延伸。71.接着,参照图3c),在上侧o和进一步减薄的密封层8‘上沉积中间层8“,该中间层的厚度能够设置为任意低。中间层8“例如同样是氧化物层。72.最后,根据图3c),在中间层上沉积第二微机械功能层13。进一步的工艺步骤——如上所述——能够接着在图3c)中所示出的工艺状态进行。73.图4a)至4e)是用于阐述本发明的实施方式中的优选的沟槽形状的示意图,更确切地说,图4a)是横截面视图并且图4b)至4e)是俯视图。74.图4a)与根据图1a)的图示相对应。在图4b)中示出掩模层6的上部俯视图,其中,沟槽7具有直角的角20。然而,根据图4c),对于所提出的方法来说优选的是,角20具有倒圆部21,从而存在恒定的沟槽宽度。75.相应地,图4d)示出,沟槽7具有直角的分支22。然而,根据图4e),对于所提出的方法而言优选的是,分支22具有局部收缩部23,从而沟槽宽度同样始终保持不变。76.图5a)至5h)是用于阐述根据本发明的第四实施方式的微机械结构和相应的制造方法的示意性横截面视图。77.参照图5a),在硅衬底1上沉积基础隔离层2。可选地,现在可以结构化该基础隔离层2,以便例如将位于其上方的最近的功能层与衬底1连接。可选地,然后可以沉积和结构化例如由多晶硅制成的一个或多个功能层3。然后,在进一步的工艺过程中,在该一个或多个功能层3上沉积第一隔离层4。该第一隔离层4在进一步的过程中用作牺牲层或隔离层或锚定层。显然,如有必要也可以结构化第一隔离层4,以便建立与位于其上方的最近的功能层的电接触和/或机械接触。78.在进一步的工艺过程中,在第一隔离层4上沉积第一微机械功能层5。这可以例如以lpcvd方法或以借助lpcvd起始层和由多晶硅制成的、位于该lpcvd起始层上方的外延层的组合方法进行。然后,可以可选地借助抛光方法(cmp=chemical‑mechanical polishing,化学机械抛光)将由多晶硅制成的第一微机械功能层5平坦化。根据第一微机械功能层5的子结构或厚度,这可能是必需的,以便在随后的步骤中获得足够好的光刻分辨率。79.进一步参照图5b),在第一微机械功能层5上设置掩模层6,该掩模层具有开口6a,借助该开口,应在随后的工艺步骤中将位于其下方的、第一微机械功能层5的多晶硅进行开槽,如已经结合第一至第三实施方式所阐述的那样。80.可选地,可以附加地设置已经结合图2a)至2h)所描述的抛光停止层20。81.图5c)示出执行开槽步骤之后的工艺状态,在该工艺状态中,在第一微机械功能层5中形成沟槽7,这些沟槽7延伸至第一隔离层4。这例如与根据图1c)的工艺状态相对应,如果附加地设置抛光停止层20,则也可以执行根据图2a)至2d)的工艺步骤,其中,然后,在图5c)中,抛光停止层替代掩模层6。82.参照图5d),去除掩模层6,并且然后进行根据图1d)至1f)的工艺步骤。替代地,可以执行根据图2e)至2g)的工艺步骤,或者接着图2g)执行根据图3a)至3c)的工艺步骤,以便填充沟槽7并形成减薄的密封层8‘或中间层8“。83.然后,根据图5e),在密封层8‘或中间层8“中形成蚀刻通道9,这些蚀刻通道使第一微机械功能层5局部地裸露。如此选择这些第一蚀刻通道9的宽度,使得这些第一蚀刻通道能够通过之后进行的还待描述的氧化物沉积再次完全密封。84.如在图5f)中所示,然后在蚀刻步骤中将凹口10蚀刻到第一微机械功能层5中。优选地,为此应用各向同性的方法。气相方法已经证明为特别有利的,因为可能难以通过狭窄的第一蚀刻通道9再次将液体蚀刻介质从经掏蚀的区域中冲出。一个示例性的方法是借助等离子体中的sf6或借助clf3或借助xef2的蚀刻工艺。在第一微机械功能层的该蚀刻中,以氧化物填充的第一沟槽7和位于其下方的第一隔离层4用作蚀刻停止。在其他部分区域中,第一微机械功能层5的多晶硅的蚀刻可以受到蚀刻时间的限制。同样地,沉积在窄沟槽7中的、由氧化物制成的第二隔离层8可以用于稳定该层。在这种大区域的情况下,附加地有利的是,在第二密封层8‘或中间层8“中如此构造蚀刻通道9,使得可以通过蚀刻通道的几何布置减少该层中的应力。例如可以使用蚀刻通道9的弯曲布置或长的、相互偏移的蚀刻通道9。85.进一步参照图5f),进行由氧化物制成的另一隔离层11的沉积,以便密封密封层8‘或中间层8“中的蚀刻通道9。密封层8‘或中间层8“与该另一隔离层11共同形成另一牺牲层和隔离层。特别地,通过所描述的制造方法,在第一微机械功能层5已被蚀刻的位置处不产生任何实质性的形貌结构。86.如在图5g)中所示,接着使第一微机械功能层5的一个或多个接触区域k裸露,其方式为:通过蚀刻工艺去除相关地点处的第二密封层8‘或中间层8“和隔离层11。这种接触区域k限定与随后沉积的由多晶硅制成的其他微机械功能层13的连接。87.然后,以本身已知的方式结构化第二微机械功能层13,以便在第二微机械功能层13中形成第二蚀刻通道14,这些第二蚀刻通道使隔离层11局部地裸露,如在图5g)中所示。88.最后,参照图5h),进行进一步的蚀刻工艺,以便完全地去除密封层8‘或中间层8“和隔离层11,并且去除第一隔离层4直至剩余区域r,在这些剩余区域处,第一微机械功能层5锚定在衬底1上。89.尽管已经基于优选的实施例描述本发明,但是本发明不限于此。特别地,所提及的材料和拓扑仅是示例性的,并不限于所阐述的示例。90.应用领域也是广泛的并且不限于加速度传感器和转速传感器,而是能够用于任意微机械传感器、尤其是例如电容式压力传感器。91.先前始终假设氧化物沉积以用于填充沟槽,但是,所描述的发明并不限于氧化物沉积,本发明可以转移到能够借以密封沟槽的任何沉积上。本发明尤其也适用于sin(氮化硅)、sirin(英:silicon‑rich nitride,富硅氮化物)、sion(氮氧化硅)、si(硅)、al(铝)、ge(锗)、ti(钛)、w(钨)、cu(铜)等的沉积。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122865.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

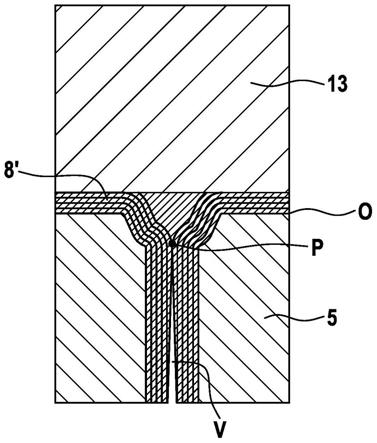

返回列表