扩片工装的制作方法

- 国知局

- 2024-07-27 12:38:28

1.本实用新型涉及半导体技术领域,更为具体地,涉及一种扩片工装。背景技术:2.半导体行业用到的mems芯片为一个整板,整板mems芯片粘贴在来料晶圆上,在来料晶圆上设置有具有伸缩性的粘贴膜,整板mems芯片通过粘贴膜粘贴在来料晶圆上,采用激光划片机切割整板mems芯片,通过扩片绷膜机对激光切割后的mems芯片进行扩片,使得粘贴mems芯片的粘贴膜处于绷紧状态,在粘贴膜处于绷紧状态时,从而使得mems芯片之间的间距达到0.05mm。其中,由于粘贴膜具有伸缩功能,当粘贴膜复位时,mems芯片之间的间距缩小,达不到所需要0.05mm的距离。目前采用手工的方式从处于绷紧状态的粘贴膜上将mems芯片转移至备用晶圆上,但是手工方式存在如下问题:3.1)操作人员的无尘衣服容易刮蹭到mems芯片,容易对mems芯片造成损伤;4.2)mems芯片存在掉落至地面的风险。5.因此为了解决上述问题,本实用新型亟需提供一种扩片工装。技术实现要素:6.鉴于上述问题,本实用新型的目的是提供一种扩片工装,以解决由于人工扩片导致的mems芯片容易脱落到地面以及容易造成损伤等问题。7.本实用新型提供的扩片工装,用于对整板mems芯片扩片,包括底座、设置在所述底座上的晶圆放置板、以及与所述晶圆放置板相适配的扩片晶圆,其中,8.在所述扩片晶圆上设置有载体膜,所述扩片晶圆通过所述载体膜与来料晶圆粘贴在一起,其中,9.在所述来料晶圆上设置有具有预设间隙的整板mems芯片,并且所述载体膜用于承载粘贴具有预设间隙的整板mems芯片;10.相互粘贴在一起的所述扩片晶圆与所述来料晶圆固定在所述晶圆放置板上,其中,11.在所述晶圆放置板的固定作用下,所述来料晶圆从所述扩片晶圆上分离,并且具有预设间隙的整板mems芯片粘贴在所述载体膜上,实现整板mems 芯片的扩片。12.此外,优选的方案是,在所述扩片晶圆的中间部位设置有晶圆镂空槽,所述载体膜设置在沿所述晶圆镂空槽的圆环部位。13.此外,优选的方案是,在所述圆环部位上设置有定位缺口,在所述晶圆放置板上设置有与所述定位缺口相适配的定位销,其中,14.所述扩片晶圆通过所述定位缺口、所述定位销定位在所述晶圆放置板上。15.此外,优选的方案是,在所述晶圆放置板的中间部位设置有放置板镂空槽,所述放置板镂空槽与所述晶圆镂空槽相对应。16.此外,优选的方案是,所述放置板镂空槽为倒角结构,其中,17.所述放置板镂空槽倒角后的外圆直径与所述扩片晶圆的内圈直径相等。18.此外,优选的方案是,所述晶圆放置板上设置有至少一个磁铁,所述磁铁沿所述放置板镂空槽周围分布设置,其中,19.所述磁铁,用于吸附固定所述扩片晶圆。20.此外,优选的方案是,在所述晶圆放置板上设置有两个限位块,其中,21.所述限位块为上窄下宽结构,所述限位块用于限位所述扩片晶圆在所述晶圆放置板的位置。22.此外,优选的方案是,在所述晶圆放置板上设置有至少一个通槽,所述通槽沿所述放置板镂空槽周围分布设置,其中,23.所述通槽,用于为分离所述来料晶圆提供避让空间。24.此外,优选的方案是,还包括设置在所述底座与所述晶圆放置板之间的防触碰挡板,其中,25.在所述防触碰挡板上设置有挡板镂空槽,所述挡板镂空槽与所述放置板镂空槽相对应,其中,26.所述防触碰挡板,用于防止在分离所述来料晶圆时触碰到所述扩片晶圆。27.此外,优选的方案是,在所述底座上设置有凹槽,其中,28.所述凹槽与所述放置板镂空槽、所述晶圆镂空槽、所述挡板镂空槽相对应。29.从上面的技术方案可知,本实用新型提供的扩片工装,通过在扩片晶圆上设置载体膜,扩片晶圆通过载体膜与来料晶圆粘贴在一起,在来料晶圆上设置有具有预设间隙的整板mems芯片,并且具有预设间隙的整板mems 芯片位于扩片晶圆与来料晶圆之间;在晶圆放置板的作用下,来料晶圆从扩片晶圆上分离,并且具有预设间隙的整板mems芯片粘贴在载体膜上,实现整板mems芯片的扩片,从而解决由于人工扩片导致的mems芯片容易脱落到地面以及容易造成损伤等问题。30.为了实现上述以及相关目的,本实用新型的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本实用新型的某些示例性方面。然而,这些方面指示的仅仅是可使用本实用新型的原理的各种方式中的一些方式。此外,本实用新型旨在包括所有这些方面以及它们的等同物。附图说明31.通过参考以下结合附图的说明及权利要求书的内容,并且随着对本实用新型的更全面理解,本实用新型的其它目的及结果将更加明白及易于理解。32.在附图中:33.图1为根据本实用新型实施例的扩片工装爆炸结构示意图;34.图2为根据本实用新型实施例的扩片工装立体结构示意图。35.其中的附图标记包括:1、底座,2、防触碰挡板,3、晶圆放置板,31、定位销,32、磁铁,33、限位块,34、通槽,35、放置板镂空槽,4、扩片晶圆,41、第一定位缺口,42、第二定位缺口,43、晶圆镂空槽。36.在所有附图中相同的标号指示相似或相应的特征或功能。具体实施方式37.针对前述提出的由于人工扩片导致的mems芯片容易脱落到地面以及容易造成损伤等问题,本实用新型提供了一种扩片工装。38.以下将结合附图对本实用新型的具体实施例进行详细描述。39.为了说明本实用新型提供的扩片工装的结构,图1至图2分别从不同角度对扩片工装的结构进行了示例性标示。具体地,图1示出了根据本实用新型实施例的扩片工装爆炸结构;图2示出了根据本实用新型实施例的扩片工装立体结构。40.如图1至图2共同所示,本实用新型提供的扩片工装,用于对整板mems 芯片扩片,扩片工装包括底座1、设置在底座1上的晶圆放置板3、以及与晶圆放置板3相适配的扩片晶圆4,其中,在扩片晶圆4上设置有载体膜,扩片晶圆4通过载体膜与来料晶圆粘贴在一起,其中,在来料晶圆上设置有具有预设间隙的整板mems芯片,并且具有预设间隙的整板mems芯片位于扩片晶圆4与来料晶圆之间;相互粘贴在一起的扩片晶圆4与来料晶圆固定在晶圆放置板3上,在晶圆放置板3的固定作用下,来料晶圆从扩片晶圆4上分离,并且具有预设间隙的整板mems芯片粘贴在载体膜上,实现整板mems 芯片的扩片。41.其中,来料晶圆在与扩片晶圆粘贴之前,来料晶圆上整板mems芯片在经过扩片绷膜机后,在来料晶圆上用于粘贴整板mems芯片粘贴膜处于绷紧拉状态下,使得mems芯片之间具有足够大的间距,为了使贴片设备更容易吸取mems芯片,需要将粘贴膜处于绷紧状态的来料晶圆的mems芯片转移至扩片晶圆,以备贴片设备从扩片晶圆上吸取mems芯片。42.在本实用新型的实施例中,为了将粘贴膜处于绷紧状态的来料晶圆的 mems芯片转移至扩片晶圆,在扩片晶圆4上设置有能够承载粘贴整板mems 芯片的载体膜,使得具有预设间隙的整板mems芯片粘贴在扩片晶圆4上的载体膜上,即:扩片晶圆与来料晶圆相互粘贴在一起,具有预设间隙的整板 mems芯片位于扩片晶圆4与所述来料晶圆之间。本实用新型提供的扩片工装的目的就是将具有预设间隙的整板mems芯片粘贴从来料晶圆上转移至扩片晶圆上,并且将来料晶圆从扩片晶圆上完全分离开,同时具有预设间隙的整板mems芯片完全转移至扩片晶圆4的载体膜上,以备贴片设备从扩片晶圆上吸取各个mems芯片。43.在本实用新型的实施例中,扩片晶圆4为圆形结构,在扩片晶圆4的中间部位设置有晶圆镂空槽43,载体膜设置在沿晶圆镂空槽43的圆环部位。44.其中,在扩片晶圆4的圆环部位上设置有定位缺口,在晶圆放置板3上设置有定位缺口相适配的定位销31,扩片晶圆4通过定位缺口、与定位缺口相适配的定位销31定位在晶圆放置板3上。定位销和定位缺口相互配合,可以使得每次扩片晶圆放置在晶圆放置板上的位置是相同的位置。其中,定位销一般直径为2.5mm,高度为10mm,顶端为圆球形,定位销的尺寸可以根据具体应用选择不同的直径、高度和形状。45.即:在扩片晶圆4的圆环部位上设置有第一定位缺口41和第二定位缺口 42,在晶圆放置板3上设置有与第一定位缺口41相适配的第一定位销、与第二定位缺口42相适配的第二定位销,扩片晶圆4通过第一定位缺口41和第二定位缺口42、以及与第一定位缺口41相适配的第一定位销、与第二定位缺口42相适配的第二定位销定位在晶圆放置板3上。46.在本实用新型的实施例中,在晶圆放置板3的中间部位设置有放置板镂空槽35,放置板镂空槽35与晶圆镂空槽43相对应;其中,放置板镂空槽35 为倒角结构,倒圆角后,放置板镂空槽35倒角后的外圆直径与扩片晶圆的内圈直径相等,其中,一般直径为250mm。47.其中,在晶圆放置板3上设置有至少一个磁铁32,磁铁32沿放置板镂空槽35周围分布设置,磁铁32用于吸附固定扩片晶圆4,其中,扩片晶圆4一般采用钢材料制作,通过磁铁吸附固定在扩片晶圆4上。48.其中,在晶圆放置板1上设置有两个限位块33,限位块33的内侧为上窄下宽结构,两个限位块33用于限位扩片晶圆4在晶圆放置板3的位置。即:由于限位块的内侧为上窄下宽结构,扩片晶圆4向下放置时,容易放入,且放到底部后正好卡主扩片晶圆4,使扩片晶圆4前后不能移动,从而起到限位和固定的作用。49.在本实用新型的实施例中,相互粘贴在一起的扩片晶圆4与来料晶圆固定在晶圆放置板3后,用手按压扩片晶圆4的圆环部位,以使具有预设间隙的整板mems芯片、载体膜、扩片晶圆完全相互粘贴在一起,并且在放置板镂空槽35的位置采用胶带粘贴牢固,保证mems芯片之间的间距始终保证在预设距离(大约0.05mm左右)。50.其中,在晶圆放置板3上设置有至少一个通槽34,通槽34沿放置板镂空槽35的周围分布设置,通槽34用于为分离来料晶圆提供避让空间。在晶圆放置板3的固定作用下,将来料晶圆从扩片晶圆4上分离时,操作人员将手指或者拿取工具插入通槽24中,将来料晶圆从扩片晶圆4分离开来,并且具有预设间隙的整板mems芯片粘贴在扩片晶圆4的载体膜上,实现整板 mems芯片的扩片。51.此外,在本实用新型的实施例中,扩片工装还包括设置在底座1与晶圆放置板3之间的防触碰挡板2,在防触碰挡板2上设置有挡板镂空槽,挡板镂空槽与放置板镂空槽相对应,防触碰挡板2用于防止分离所述来料晶圆时触碰到扩片晶圆4。并且,在底座1上设置有凹槽,凹槽与放置板镂空槽35、晶圆镂空槽43、挡板镂空槽相对应。52.从上面的技术方案可知,本实用新型提供的扩片工装,通过在扩片晶圆上设置载体膜,扩片晶圆通过载体膜与来料晶圆粘贴在一起,在来料晶圆上设置有具有预设间隙的整板mems芯片,并且具有预设间隙的整板mems 芯片位于扩片晶圆与来料晶圆之间;在晶圆放置板的作用下,来料晶圆从扩片晶圆上分离,并且具有预设间隙的整板mems芯片粘贴在载体膜上,实现整板mems芯片的扩片,从而解决由于人工扩片导致的mems芯片容易脱落到地面以及容易造成损伤等问题。53.如上参照附图以示例的方式描述了根据本实用新型提出的扩片工装。但是,本领域技术人员应当理解,对于上述本实用新型所提出的扩片工装,还可以在不脱离本实用新型内容的基础上做出各种改进。因此,本实用新型的保护范围应当由所附的权利要求书的内容确定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122855.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

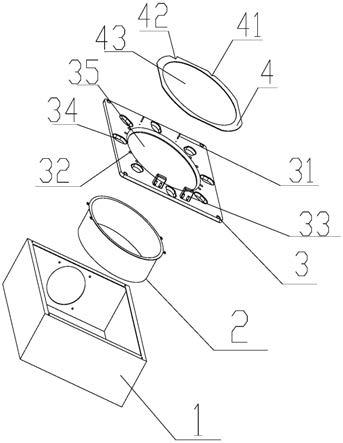

返回列表