一种湿法刻硅制备微芯环腔的方法

- 国知局

- 2024-07-27 12:38:25

1.本文涉及微纳光学器件领域和半导体硅的微加工制造领域,尤指一种湿法刻硅制备微芯环腔的方法。背景技术:2.回音壁模式光学微腔具有很高的品质因子(quality factor,q)和很小的模式体积,是研究光与物质相互作用的理想平台,在量子信息处理、非线性光学、激光传感和光机械等诸多领域中均有十分重要的应用。回音壁模式光学微腔的种类有很多,如微芯环腔、微球腔、微泡腔等,其中,微芯环腔的光学模式分布较为稀疏,更容易控制,应用非常普遍。3.各向同性二氟化氙(xef2)刻蚀首先用于形成硅支柱,来制备微芯环腔,随后,出现了使用反应离子刻蚀(reactive ion etching,rie)制备微芯环腔的方法。本领域目前广泛使用xef2和rie的方法制备超高品质微芯环腔:美国加州理工学院、美国圣路易斯华盛顿大学、美国南加利福尼亚大学、日本庆应大学、北京大学和南京大学等多个课题组使用xef2的方法制备微芯环腔,土耳其比尔肯大学、美国威斯康星大学麦迪逊分校、日本京都大学等多个课题组使用rie刻蚀的方法制备微芯环腔。4.对这两种方法的研究表明各向同性硅刻蚀在工艺中是必要的,它们制备出的样品的品质因子都可达108以上,但是也存在缺点,一个是这两种方法需要用到大型的刻蚀设备,因此成本较高;另一个是刻蚀设备使用真空、气阀等复杂的系统,维护相对困难。微芯环腔的制备是基础研究和工程应用中不可或缺的步骤,目前在基础和应用研究中制备超高品质微芯环腔的需求不断提升。因此,一种低成本、易维护的超高品质微芯环腔制备方法具有十分广阔的应用前景。技术实现要素:5.本发明提供了一种湿法刻硅制备微芯环腔的方法,通过选择合理的hf+hno3配比,并调整工艺中的参数,提高刻蚀的各向同性,以得到较高的品质因子。使得在室温下通过hf+hno3刻蚀制备超高品质微芯环腔简单、方便。6.本发明提供了一种湿法刻硅制备微芯环腔的方法,包含以下步骤:7.s1:取一片硅片,所述硅片表面为二氧化硅氧化层,通过使用光刻和氢氟酸刻蚀的方法,在硅片表面得到覆盖有光刻胶的二氧化硅圆盘图形;8.s2:使用氢氟酸-硝酸混合溶液作为刻蚀溶液对步骤s1得到的覆盖有光刻胶的二氧化硅圆盘图形进行湿法刻蚀,得到微盘腔;9.s3:将微盘腔表面光刻胶去除,并使用激光器对其进行热回流,以完成微芯环腔的制备。10.可选地,所述湿法刻硅制备微芯环腔的方法由上述步骤组成。11.在本发明提供的湿法刻硅制备微芯环腔的方法中,所述硅片为单晶硅片;12.在本发明提供的湿法刻硅制备微芯环腔的方法中,所述硅片电阻率0.01-0.02ω·cm。13.在本发明提供的湿法刻硅制备微芯环腔的方法中,所述硅片为p型硅片。14.在本发明提供的湿法刻硅制备微芯环腔的方法中,所述硅片的氧化层厚度为2-4μm,优选厚度为3μm。15.在本发明提供的湿法刻硅制备微芯环腔的方法中,所述硅片的晶向为[111]。[0016]在本发明提供的湿法刻硅制备微芯环腔的方法中,配制刻蚀溶液时氢氟酸和硝酸的体积配比(1:19)-(3:17);优选地,所述体积比为1:9;[0017]配制刻蚀溶液时使用的氢氟酸的浓度为35wt.%-60wt.%,优选所述氢氟酸的浓度为49wt.%;[0018]配制刻蚀溶液时使用的硝酸的浓度为60wt.%-80wt.%,优选所述硝酸的浓度为65.0wt.%-68.0wt.%。[0019]在本发明提供的湿法刻硅制备微芯环腔的方法中,可选地,刻蚀转速为150-300rpm,优选地,刻蚀转速为240rpm。[0020]在本发明提供的湿法刻硅制备微芯环腔的方法中,步骤s1中所述光刻和氢氟酸刻蚀方法包括以下步骤:[0021]a.硅片清洗,使用丙酮、异丙醇和去离子水中的一种和多种冲洗硅片表面氧化层,然后干燥硅片;[0022]b.表面改性,将步骤a清洗后硅片放在匀胶机转台上旋转,将六甲基二硅烷(hexamethyldisilane,hmds)滴加在硅片表面氧化层上;[0023]c.甩光刻胶,在步骤b中改性后的硅片表面氧化层上覆盖正性光刻胶,通过匀胶机旋转甩光刻胶,使得光刻胶均匀覆盖在改性后的硅片表面氧化层上,完成后将硅片干燥;[0024]d.将掩膜版覆盖在步骤c中得到的覆盖有正性光刻胶的硅片上,然后放在紫外光下曝光,所述掩膜版为圆形;述掩膜版为普通的圆形,圆形直径一般在70-200μm之间;掩膜版可以是多个圆形阵列排布。[0025]e.将步骤d中得到的硅片浸没在显影液中显影,然后清洗硅片,后将硅片干燥;[0026]f.将步骤e中得到的显影情况良好的硅片浸没在氢氟酸缓冲溶液中,所述正性光刻胶作为刻蚀掩膜,直至未被正性光刻胶覆盖的氧化层被全部刻蚀掉,在硅片上形成表面覆盖有光刻胶的二氧化硅圆盘图形。[0027]在本发明提供的湿法刻硅制备微芯环腔的方法中,所述正性光刻胶通常优选化学增强的正性光刻胶,包括一种或多种含有光酸不稳定基团(如酚醛树脂/重氮萘醌体系)的树脂。[0028]可选地,所述步骤s1由以上步骤a-步骤f组成。[0029]在本发明提供的湿法刻硅制备微芯环腔的方法中,步骤b中,所述匀胶机的转速为2000-4000rpm,所述旋转时间为3-10s;优选地,所述转速3000rpm,旋转时间5s;[0030]在本发明提供的湿法刻硅制备微芯环腔的方法中,可选地,步骤c中,所述匀胶机的转速为2000-4000rpm,所述旋转时间为30-90s;优选地,所述转速3000rpm,旋转时间60s;[0031]在本发明提供的湿法刻硅制备微芯环腔的方法中,可选地,步骤d中,所述紫外光的曝光时间为20s-60s,所述紫外光波长为300-400nm,功率约为5-15mw/cm2;[0032]在本发明提供的湿法刻硅制备微芯环腔的方法中,可选地,步骤e中,所述显影液为四甲基氢氧化铵;[0033]在本发明提供的湿法刻硅制备微芯环腔的方法中,可选地,步骤f中,所述氢氟酸缓冲溶液由氢氟酸(49wt.%)和氟化铵(40wt.%)按照体积比为(1-6):(1-6)混合配制。[0034]在本发明提供的湿法刻硅制备微芯环腔的方法中,步骤s2中,所述湿法刻蚀包括如下步骤:[0035]a)刻蚀溶液配制,将氢氟酸溶液和硝酸溶液混合均匀;将刻蚀溶液的起始温度调整到室温;可选地,所述室温的温度范围为15-30℃;[0036]b)将所述表面覆盖有光刻胶的二氧化硅圆盘图形放在容器中,然后将容器放在刻蚀溶液中,容器的底部开设有贯穿容器内外的小孔;在刻蚀过程中,所述容器漂浮在所述刻蚀溶液表面,所述表面覆盖有光刻胶的二氧化硅圆盘图形浸没在所述刻蚀溶液中;[0037]在本发明提供的湿法刻硅制备微芯环腔的方法中,所述表面覆盖有光刻胶的二氧化硅圆盘图形浸没在所述刻蚀溶液中;刻蚀深度约为圆盘直径的四分之一。[0038]可选地,所述步骤s2由步骤a)和b)组成。[0039]在本发明提供的湿法刻硅制备微芯环腔的方法中,步骤s3中,将所述微盘腔表面光刻胶去除,并使用激光器对其进行热回流包括如下步骤:[0040]1)洗掉所述二氧化硅圆盘图形表面的光刻胶,然后干燥;[0041]2)使用激光器照射样品,形成规则的二氧化硅圆环面,以完成微芯环腔的制备;[0042]可选地,所述步骤s3由步骤1)和2)组成。[0043]在本发明提供的湿法刻硅制备微芯环腔的方法中,可选地,所述激光器波长为10.6μm,激光脉冲频率1hz,占空比为10%,激光功率约25w-100w,脉冲数量1-10个。[0044]在本发明提供的湿法刻硅制备微芯环腔的方法中,上述干燥温度为100-130℃,所述干燥时间为1-10min;优选地,所述干燥温度为115℃,所述时间为5min。[0045]另一方面,本发明提供了上述的湿法刻硅制备微芯环腔的方法制得的微芯环腔。[0046]本发明使用hf+hno3刻蚀替代原有工艺中的干法刻蚀,通过调整工艺参数,提高了刻蚀的各向同性,在1550nm波段实现了108以上的品质因子,但是成本却很低,同时还具备刻蚀设备简单、易维护的优点。此外,形成硅支柱的湿法刻蚀在室温下就能进行,制备的效果对温度变化的鲁棒性比较好,对湿度的变化不敏感。这样一种制备工艺可以直接应用于很多领域,例如激光、传感、封装等。[0047]本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的其他优点可通过在说明书和附图中所描述的方案来发明实现和获得。附图说明[0048]附图用来提供对本发明技术方案的理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。[0049]图1中(a)所示为品质因子测量实验装置示意图,插图为[111]晶向硅片制备微芯环腔的扫描电子显微镜照片;图1中(b)所示为使用hf+hno3刻蚀方法制备微芯环腔的示意图。[0050]图2为本发明中不同晶向硅片制备出的微芯环腔在光学显微镜下的俯视图。[0051]图3中(a)为在不同起始温度下制备微芯环腔得到的品质因子。图3中(b)所示为不同湿度下制备样品的品质因子。图3中(c)为实验中实施例1制得的微芯环腔在1550nm波段测得的最高的品质因子为1.05×108,共振波长约为1549.99nm。图3中(d)所示为光学模式的分布,插图为微芯环腔在扫描电子显微镜下的侧视图,左右两侧分别由hf+hno3和xef2制备得到。具体实施方式[0052]为使本发明的目的、技术方案和优点更加清楚明白,下文对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互任意组合。[0053]本发明实施例中提供了一种湿法刻硅制备微芯环腔的方法,包含以下步骤:[0054]s1:取一片硅片,所述硅片表面为二氧化硅氧化层,通过使用光刻和氢氟酸刻蚀的方法,在硅片表面得到覆盖有光刻胶的二氧化硅圆盘图形;[0055]s2:使用氢氟酸-硝酸混合溶液作为刻蚀溶液对步骤s1得到的覆盖有光刻胶的二氧化硅圆盘图形进行湿法刻蚀,得到微盘腔;[0056]s3:将微盘腔表面光刻胶去除,并使用激光器对其进行热回流,以完成微芯环腔的制备。[0057]可选地,所述湿法刻硅制备微芯环腔的方法由上述步骤组成。[0058]在本发明实施例中,所述硅片为单晶硅片;[0059]在本发明实施例中,优选地,所述硅片电阻率0.01-0.02ω·cm;[0060]在本发明实施例中,可选地,所述硅片为p型掺硼;[0061]在本发明实施例中,可选地,所述硅片的氧化层厚度为2-4μm,优选厚度为3μm;[0062]在本发明实施例中,优选地,所述硅片的晶向为[111]。[0063]在本发明实施例中,配制刻蚀溶液时氢氟酸和硝酸的体积配比(1:19)-(3:17);优选地,所述体积比为1:9;[0064]在本发明实施例中,配制刻蚀溶液时使用的氢氟酸的浓度为35wt.%-60wt.%,优选所述氢氟酸的浓度为49wt.%;[0065]在本发明实施例中,配制刻蚀溶液时使用的硝酸的浓度为60wt.%-80wt.%,优选所述硝酸的浓度为65.0wt.%-68.0wt.%。[0066]在本发明实施例中,可选地,刻蚀转速为150-300rpm,优选地,刻蚀转速为240rpm。[0067]在本发明实施例中,步骤s1中所述光刻和氢氟酸刻蚀方法包括以下步骤:[0068]a.硅片清洗,使用丙酮、异丙醇和去离子水中的一种和多种冲洗硅片表面氧化层,然后干燥硅片;[0069]b.表面改性,将步骤a清洗后硅片放在匀胶机转台上旋转,将六甲基二硅烷(hexamethyldisilane,hmds)滴加在硅片表面氧化层上;[0070]c.甩光刻胶,在步骤b中改性后的硅片表面氧化层上覆盖正性光刻胶,通过匀胶机旋转甩光刻胶,使得光刻胶均匀覆盖在改性后的硅片表面氧化层上,完成后将硅片干燥;[0071]d.将掩膜版覆盖在步骤c中得到的覆盖有正性光刻胶的硅片上,然后放在紫外光下曝光,所述掩膜版为圆形;述掩膜版为普通的圆形,圆形直径一般在70-200μm之间;掩膜版可以是多个圆形阵列排布。[0072]e.将步骤d中得到的硅片浸没在显影液中显影,然后洗硅片,后将硅片干燥;[0073]f.将步骤e中得到的显影情况良好的硅片浸没在氢氟酸缓冲溶液中,所述正性光刻胶作为刻蚀掩膜,直至未被正性光刻胶覆盖的氧化层被全部刻蚀掉,在硅片上形成表面覆盖有光刻胶的二氧化硅圆盘图形。[0074]在本发明实施例中,所述正性光刻胶通常优选化学增强的正性光刻胶,包括一种或多种含有光酸不稳定基团(如酚醛树脂/重氮萘醌体系)的树脂。[0075]可选地,所述步骤s1由以上步骤a-步骤f组成。[0076]在本发明实施例中,步骤b中,所述匀胶机的转速为2000-4000rpm,所述旋转时间为3-10s;优选地,所述转速3000rpm,旋转时间5s;[0077]在本发明实施例中,可选地,步骤c中,所述匀胶机的转速为2000-4000rpm,所述旋转时间为30-90s;优选地,所述转速3000rpm,旋转时间60s;[0078]在本发明实施例中,可选地,步骤d中,所述紫外光的曝光时间为20s-60s,所述紫外光波长为300-400nm,功率约为5-15mw/cm2;[0079]在本发明实施例中,可选地,步骤e中,所述显影液为四甲基氢氧化铵;[0080]在本发明实施例中,可选地,步骤f中,所述氢氟酸缓冲溶液由氢氟酸(49wt.%)和氟化铵(40wt.%)按照体积比为(1-6):(1-6)混合配制。[0081]在本发明实施例中,步骤s2中,所述湿法刻蚀包括如下步骤:[0082]a)配置刻蚀溶液配制,将氢氟酸溶液和硝酸溶液混合均匀;将刻蚀溶液的起始温度调整到室温;可选地,所述室温的温度范围为15-30℃;[0083]b)将所述表面覆盖有光刻胶的二氧化硅圆盘图形放在容器中,然后将容器放在刻蚀溶液中,容器的底部开设有贯穿容器内外的小孔;在刻蚀过程中,所述容器漂浮在所述刻蚀溶液表面,所述表面覆盖有光刻胶的二氧化硅圆盘图形浸没在所述刻蚀溶液中;[0084]在本发明实施例中,所述表面覆盖有光刻胶的二氧化硅圆盘图形浸没在所述刻蚀溶液中;刻蚀深度约为圆盘直径的四分之一。[0085]可选地,所述步骤s2由步骤a)和b)组成。[0086]在本发明实施例中,步骤s3中,将所述微盘腔表面光刻胶去除,并使用激光器对其进行热回流包括如下步骤:[0087]1)洗掉所述二氧化硅圆盘图形表面的光刻胶,然后干燥;[0088]2)使用激光器照射样品,形成规则的二氧化硅圆环面,以完成微芯环腔的制备;[0089]可选地,所述步骤s3由步骤1)和2)组成。[0090]在本发明实施例中,可选地,所述激光器波长为10.6μm,激光脉冲频率1hz,占空比为10%,激光功率约25w-100w,脉冲数量1-10个。[0091]在本发明实施例中,上述干燥温度为100-130℃,所述干燥时间为1-10min;优选地,所述干燥温度为115℃,所述时间为5min。[0092]另一方面,本发明提供了上述的湿法刻硅制备微芯环腔的方法制得的微芯环腔。[0093]实施例1[0094]在本实施例中使用的原材料如下:[0095]硅片电阻率0.01-0.02ω·cm,p型掺硼,硅片的氧化层厚度3μm;硅片直径为10cm(4英寸)。[0096]刻蚀溶液体积配比hf:hno3=1:9,刻蚀转速240rpm,配制刻蚀溶液所用氢氟酸浓度为hf(49wt.%)、所用硝酸浓度为hno3(65.0-68.0wt.%)。[0097]正性光刻胶(北京科华微电子bp212-37)[0098]掩膜版,掩膜版为圆形的阵列[0099]显影液(北京科华微电子kmp pd238-ii正胶显影剂,四甲基氢氧化铵)[0100]氢氟酸缓冲溶液(使用49wt.%氢氟酸和40wt.%氟化铵按体积比1:6混合配置)[0101]图1(b)所示为使用hf+hno3刻蚀方法制备微芯环腔的示意图。具体工艺步骤如下:[0102](1)甩胶[0103]a.硅片清洗,依次使用丙酮、异丙醇、去离子水冲洗硅片表面氧化层,然后将硅片放在加热磁力搅拌器上115℃烘烤5min,除去硅片中的水分;[0104]b.表面改性,将步骤a中得到的硅片放在匀胶机转台上,在硅片中心滴8滴左右的六甲基二硅烷(hexamethyldisilane,hmds),匀胶机转速为3000rpm,旋转时间5s;[0105]c.甩光刻胶,在步骤b中改性后的硅片表面氧化层中心滴加正性光刻胶直至直径约为5cm,匀胶机转速3000rpm,旋转时间60s,完成后放在加热磁力搅拌器上115℃烘烤2min烘干硅片。[0106](2)曝光[0107]将掩膜版覆盖在步骤(1)处理得到覆盖有正性光刻胶的硅片上,然后放在紫外灯下曝光,紫外灯波长365nm,功率约为10mw/cm2,曝光时间40s,掩膜版为圆形的阵列。[0108](3)显影[0109]将步骤(2)中得到的硅片浸没在显影液中显影,然后使用去离子水冲洗,放在加热磁力搅拌器上115℃烘烤5分钟。[0110](4)hf刻蚀[0111]将步骤(3)中得到的硅片浸没在氢氟酸缓冲溶液中,正性光刻胶作为刻蚀掩膜,直至未被正性光刻胶覆盖的氧化层被全部刻蚀掉,在硅片上形成表面覆盖有光刻胶的二氧化硅圆盘图形。[0112](5)hf+hno3刻蚀[0113]a.刻蚀溶液配制,将10ml氢氟酸(49wt.%)和90ml硝酸(65.0wt.%-68.0wt.%)在150ml聚丙烯的广口瓶中混合;[0114]b.将刻蚀溶液的起始温度及环境温度都调整到22℃;[0115]c.将广口瓶放在加热磁力搅拌器上,仅打开搅拌功能,搅拌的速度是240rpm,搅拌可以避免溶液局部过热,加速刻蚀剂的扩散;[0116]d.将覆盖有光刻胶的二氧化硅圆盘图形放在聚苯乙烯的培养皿中,然后将培养皿放在刻蚀溶液中,培养皿的底部钻有小孔,在刻蚀过程中,培养皿漂浮在刻蚀液表面,样品浸没在刻蚀液中,刻蚀会产生大量的热,每刻蚀一次大概会有2-3℃的温度升高,刻蚀深度约为圆盘直径的四分之一。[0117](6)二氧化碳激光器热回流[0118]a.依次使用丙酮、异丙醇、去离子水洗掉圆盘表面的光刻胶,放在加热磁力搅拌器上115℃烘烤5min使得圆盘表面干燥;[0119]b.使用二氧化碳激光器照射样品,以完成微芯环腔的制备。二氧化碳激光器波长为10.6μm,激光脉冲频率1hz,占空比为10%,激光功率约35w,脉冲数量3个。[0120]对比例1[0121]对比例1按照文献nature 421,925–928(2003)提供的方法使用xef2制备微芯环腔,如图3(d)右侧插图所示。为了能与实施例1进行对比,与上述文献的不同之处主要在于使用硅片为p型掺硼,[111]晶向电阻率0.01-0.02ω·cm,硅片的氧化层厚度3μm,光刻掩膜版的直径为120μm的圆盘。如图3(d)所示,使用xef2的方法(对比例1)与使用hf+hno3的方法(实施例1)制备的微芯环腔的最高品质因子在同一数量级。[0122]测试例[0123]1.微芯环腔品质因子的表征[0124]图1(a)所示为实验装置示意图,其中,虚线箭头代表光纤通路,实线箭头对应于电学通路。为了更为全面地表征微芯环腔,980nm、1450nm、1550nm三个波段的可调谐激光器分别用来作为激光源。激光器发出的激光通过光纤锥来耦合进入微腔。激光的输出被一个光电探测器探测到,光电探测器的电压输出连接到示波器上。测试时,光纤锥输出端的激光光强通过可调衰减器调节到3μw的量级来降低热展宽和其他非线性效应对品质因子的影响。示波器用来记录每个观察到的高q的传输谱线。本发明中的品质因子为测量到的品质因子,或者成为负载品质因子,其中包含了本征损耗和耦合损耗。[0125]2.对不同晶向硅片的测试[0126]图2所示为不同晶向硅片制备出的微芯环腔在光学显微镜下的俯视图,图2(a)为[111]晶向,图2(b)为[100]晶向,图2(c)为[110]晶向。这些样品使用与实施例1类似的工艺流程制备,不同之处在于hf+hno3刻蚀的起始温度和环境温度为24℃,环境湿度为21.2-24.3%。从图2中可以看出,每种硅片的各向异性都能较为明显地观察到。硅的晶体是金刚石结构,属于oh点群,从对称性角度分析,单晶硅的(111)、(100)和(110)晶面分别对应于3次、4次和2次旋转对称性。不同晶向的刻蚀速率不同,导致了硅支柱平面图形的旋转对称性类似于3次、4次和2次旋转对称性。沿着[111]晶向的方向看,硅原子是正三角形排列的,因此该晶向样品平面图形的对称性由3次上升为6次,高于其它两个晶向,更接近于平面对称性最高的圆形。分别在980nm、1450nm、1550nm波段对这些样品进行表征,测量得到的最高的负载品质因子见表1。[111]晶向的品质因子高于[100]和[110]晶向。硅支柱会在热回流过程中起到导热的作用,圆形而且表面光滑的硅支柱有助于二氧化硅均匀的收缩和冷却,因此能够实现更高的品质因子。虽然[100]和[110]也能够具有超过107的品质因子,但可能由于很多低q模式的存在,其传输谱的基线并不像[111]晶向是平的。[0127]表1不同晶向的样品在不同波段的品质因子[0128]q(×10 )980nm1450nm1550nm[111]15.56.546.26[100]8.444.664.48[110]6.562.873.00[0129]3.不同温度和湿度下制备样品的测试[0130]使用[111]晶向硅片制备的样品在这里被用于鲁棒性研究和模式分布的比较,这里测试使用的激光源都是1550nm波段。温度和湿度是两个非常重要的环境参数,这里的温度和湿度是指在进行hf+hno3刻蚀时的温度和湿度。在对温度的鲁棒性研究时,溶液的温度和环境温度在刻蚀之前调节到一个相同的值。图3(a)所示为在不同起始温度下制备微芯环腔得到的品质因子,刻蚀起始温度为18℃到28℃,以覆盖室温的范围。从图中可以看到,使用这种方法在不同温度下均能得到5×107以上的品质因子。图3(b)所示为不同湿度下制备样品的品质因子。湿度范围约为15%到45%,刻蚀的起始温度和环境温度均为24℃。样品浸没在刻蚀剂中,所以湿度对微芯环腔的品质因子应该没有影响,这个推测与图3(b)中的数据是一致的。实验中在1550nm波段测得的最高的品质因子为1.05×108,共振波长约为1549.99nm,传输谱精细扫描如图3(c)所示,测试的样品是使用[111]晶向样品在22℃下制备得到的。模式劈裂是由于正向光学模式和反向光学模式之间的耦合解除了简并。观测到的光学模式中单个洛伦兹线型和双洛伦兹线型都存在。图3(d)所示为光学模式的分布,两种样品分别由hf+hno3和xef2制备得到,左侧和右侧的插图分别由两种刻蚀方法得到。hf+hno3的方法制备的微芯环腔的品质因子与xef2刻蚀相当。[0131]虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122852.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

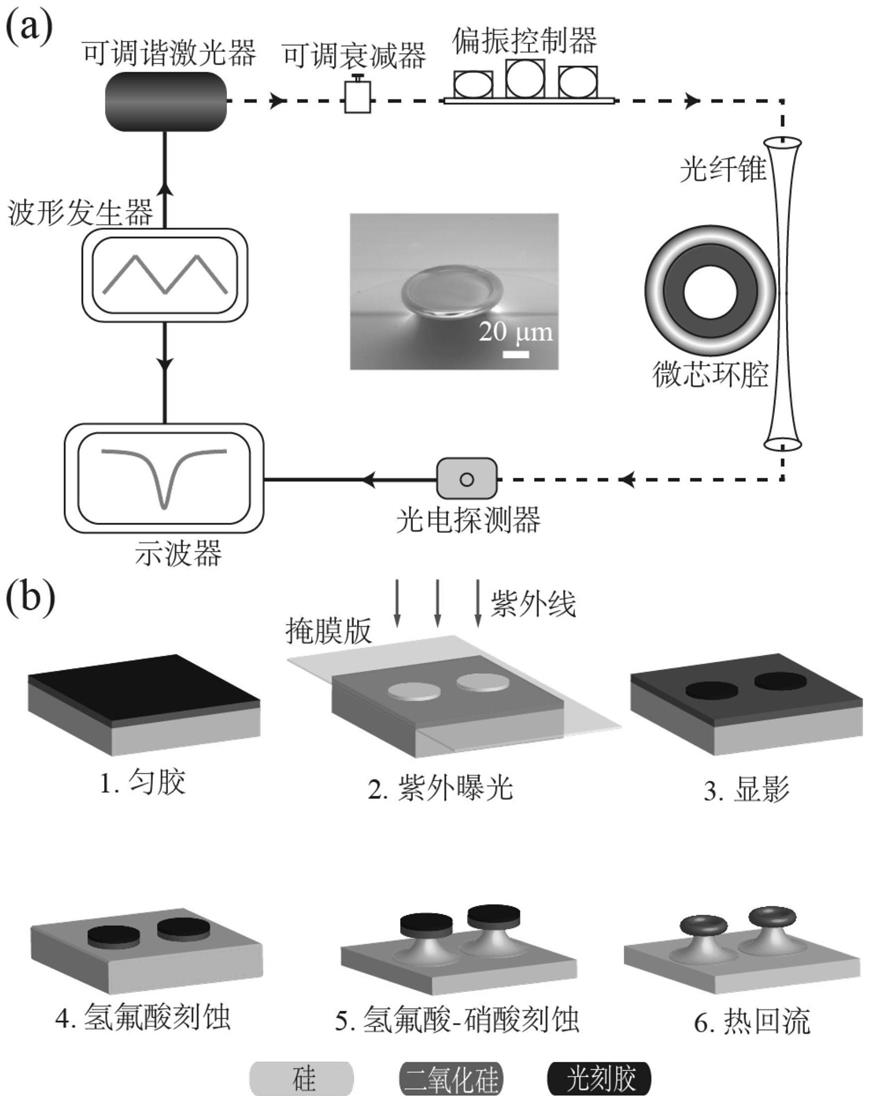

返回列表