一种微尺度3D打印铜/镍异质微结构表面平坦化方法

- 国知局

- 2024-07-27 12:38:30

一种微尺度3d打印铜/镍异质微结构表面平坦化方法技术领域1.本发明属于微机电系统制造领域,特别涉及一种微尺度3d打印铜/镍异质微结构表面平坦化方法。背景技术:2.微机电系统(micro‑electro‑mechanical systems,mems)是将特征尺寸小于1mm但大于1μm的微传感器、微执行器、微能源等功能单元在微纳尺度上集成的微型系统。微机电系统广泛应用于信息通讯、航空航天、生物医疗、自动控制、汽车电子和国防安全等领域。根据预测,仅微传感器一项,2016‑2020年其市场将以13%年复合增长率增加,2020年将达到300亿美元。2017年4月印发的《“十三五”先进制造技术领域科技创新专项规划》中明确指出:“针对mems器件等领域对装备的特殊工艺需求,开展关键装备与工艺的研发,掌握关键技术、开发特色工艺”。3.目前,微机电系统已经从规模集成向功能集成方向发展,多功能高度集成设计的复杂微机电系统已经成为未来发展的必然趋势,此时微传感器、微执行器、微机械结构、微电源等均要求具有复杂三维微结构,且材料延拓至金属等非硅材料,如铜、镍。同时,为了进一步提高微机电系统的可靠性,要求避免采用微装配工艺,而是直接免装配制造复杂三维微结构。以electrochemical fabrication(efab)为代表的基于电化学沉积的微尺度3d打印技术在复杂三维微结构、高深宽比微结构以及金属材料三维微结构制造方面极具潜能和优势。基于增材制造的原理,efab利用实时掩模技术选择性电化学沉积多层金属层(包括结构层和牺牲层),可以制造出任意形状的金属三维微结构。efab的技术路线描述如下:1)根据微结构的截面数据,利用实时掩模在阴极基底上选择性沉积金属层,该层可为牺牲层也可为结构层;2)利用常规电化学沉积法在前层材料上覆盖新材料,若上一步沉积层为牺牲层,则该步为结构层,反之亦然;3)平坦化:利用微细铣削、精密磨削等方法将牺牲层和结构层平坦化,保证高的表面平整度和表面完整性;4)根据每层不同的微结构图案设计,循环第一至第三步,直到达到结构层数等加工要求;5)利用电化学或化学腐蚀法选择性刻蚀去除牺牲层,释放获得由结构层金属构成的复杂三维微结构。在efab微尺度3d打印技术中,由于镍具有良好的机械特性、温度特性和耐腐蚀特性,满足大多数微机电系统的需求,并且其磁性在电磁器件中有着广泛的应用,因此用作结构层;而相对于镍,铜很容易被选择性刻蚀去除,因此用作牺牲层。综上,铜和镍组成合适的材料系统,分别用于efab微尺度3d打印中的牺牲层和结构层,构成铜/镍异质微结构。4.如上所述,平坦化作为efab微尺度3d打印技术的关键工艺之一,用于实现复杂三维异质微结构表面高表面平整度、高表面完整性加工,直接决定着微机电系统的制造精度和服役寿命。随着高精度光刻技术的引入以及应用领域对微机电系统可靠性要求的日益苛刻,传统的纯机械平坦化方法(如铣削、磨削)已然无法满足微机电系统超精密微尺度3d打印的制造需求,成为制约其进一步发展的技术瓶颈,具体如下:5.1、从表面平整度角度来看,牺牲层和结构层等多种异质材料之间通常存在着巨大的力学特性差异,对于铣削、磨削等纯机械加工方法来说,其去除量与材料的力学特性直接相关,因此表面平整度提高受限。同时,不同层具有不同的微结构图案,更是加剧了平坦化难度。如若表面平整度未达到要求,则无法顺利实现图案转移,进而无法完成微机电系统微尺度3d打印。6.2、从表面完整性角度来看,铣削、磨削等机械加工方法受纯机械去除原理限制,去除时接触压力需要达到材料的屈服极限,最小去除厚度受限,且在热力耦合作用下不可避免会产生各种形式的表面/亚表面损伤(如位错堆积、空位、微裂纹等)以及残余应力,难以实现高表面完整性加工,进而在交变载荷等极端服役工况下极易引起器件疲劳断裂失效,影响服役寿命。技术实现要素:7.本发明的目的在于克服现有铣削、磨削等纯机械平坦化方法获得的表面平整度和表面完整性不高,无法满足微机电系统超精密微尺度3d打印制造需求的不足,提供一种微尺度3d打印铜/镍异质微结构表面平坦化方法,高效实现铜/镍异质微结构表面平坦化,获得纳米级的表面粗糙度和趋近于零的亚表面损伤,突破平坦化这一制约基于电化学沉积的微尺度3d打印精度和质量的关键共性技术。8.本发明的目的是通过以下技术方案来实现的:一种微尺度3d打印铜/镍异质微结构表面平坦化方法,包括以下步骤:9.s1采用机械研磨对铜/镍异质微结构表面进行粗平坦化;10.s2采用化学机械抛光对经过步骤s1机械研磨的铜/镍异质微结构表面进行精平坦化;11.其中,步骤s2的化学机械抛光采用的抛光液包括以下组分:0~10wt%的金属氧化剂、0~2wt%的复配金属缓蚀剂、0.01~10wt%的金属络合剂、0.01~40wt%的研磨颗粒,其余为水及少量ph值调节剂,ph值为3~7,wt%表示质量百分比。12.步骤s1机械研磨采用的研磨盘包括:砂纸研磨盘、金刚石研磨盘、氧化铝研磨盘、油石研磨盘、氧化硅研磨盘、玻璃研磨盘、陶瓷研磨盘、铸铁研磨盘、黄铜研磨盘、紫铜研磨盘、锡合金研磨盘中的一种,优选砂纸研磨盘。13.所述步骤s2化学机械抛光的抛光垫为:聚氨酯抛光垫、人工皮革抛光垫、毛毡抛光垫中的一种,优选聚氨酯抛光垫。14.在所述步骤s2化学机械抛光中,通过调节抛光液中金属氧化剂的含量,调控铜、镍材料去除速率选择比,获得铜和镍等速去除,实现铜/镍异质微结构表面平坦化。15.所述化学机械抛光液中的金属氧化剂为:过氧化氢、过氧化钠、过氧化脲、过氧甲酸、过氧乙酸、过碳酸钠中的一种或多种,优选过氧化氢。16.所述化学机械抛光液中的复配金属缓蚀剂包括两类组分:一类为一种或多种氮唑类化合物,另一类为一种或多种表面活性剂,两类组分进行组合复配。17.在所述复配金属缓蚀剂中,所述氮唑类化合物为:1,2,3‑苯并三氮唑、4‑甲基‑1h‑苯并三氮唑、5‑甲基‑1h‑苯并三氮唑、5,6‑二甲基‑1,2,3‑苯并三氮唑、1‑羟基苯并三氮唑、1,2,3‑三氮唑、1,2,4‑三氮唑、3‑甲基‑1h‑1,2,4‑三氮唑、3‑氨基‑1,2,4‑三氮唑、4‑氨基‑1,2,4‑三氮唑、3,5‑二氨基‑1,2,4‑三唑、1h‑1,2,3,4‑四氮唑、5‑甲基四氮唑、5‑氨基‑1h‑四氮唑、5‑氨基‑1‑甲基四氮唑、5‑苯基‑1h‑四氮唑、吡唑、咪唑、苯并咪唑中的一种,优选1,2,3‑苯并三氮唑。18.在所述复配金属缓蚀剂中,所述表面活性剂为:十二烷基苯磺酸钠、α‑烯基磺酸钠、十二烷基硫酸铵、n‑月桂酰基谷胺酸钠、十二烷基磷酸钠、油酸钠、月桂基硫酸三乙醇胺、脂肪醇羟乙基磺酸钠、椰子酰甲基牛磺酸钠、十二醇聚氧乙烯醚磺基琥珀酸酯二钠、仲烷基磺酸钠、十二醇聚氧乙烯醚磺基琥珀酸酯二钠、十二烷基醇聚氧乙烯醚硫酸钠、n‑月桂酰肌胺酸钠、十二烷基醚硫酸钠、十二烷基硫酸钠、月桂醇聚氧乙烯醚羧酸钠、十二烷基磷酸酯、十二烷基磺酸钠、酰胺基聚氧乙烯醚硫酸镁、十二烷基磷酸酯钾盐、十二烷基磷酯酯三乙醇胺、硬脂酸钠中的一种,优选十二烷基苯磺酸钠。19.所述金属络合剂为二水合草酸。20.所述研磨颗粒为胶体二氧化硅。21.所述ph值调节剂为硫酸和氢氧化钾。22.与现有技术相比,本发明的有益效果如下:23.1、高效实现铜/镍异质微结构表面平坦化。通过先步骤s1机械研磨后步骤s2化学机械抛光的平坦化工艺流程,合理设计每个步骤的技术指标,极大地提高了平坦化效率,整个平坦化时间小于40分钟,可以满足实际应用需求。24.2、获得高完整性表面。通过优化步骤s2化学机械抛光中化学反应和机械力的协同作用,特别是添加复配金属缓蚀剂,化学机械平坦化后铜/镍异质微结构的表面粗糙度达到纳米级,亚表面基底的加工损伤趋近于零,远优于铣削、磨削等纯机械加工方法。附图说明25.图1为本发明实施例中铜/镍异质微结构表面平坦化方法示意图;26.图2为采用本发明实施例4抛光后铜、镍的表面形貌对比图;27.其中,图2(a)为采用本发明实施例4抛光后铜的表面形貌图,图2(b)为采用本发明实施例4抛光后镍的表面形貌图;28.图3为采用本发明实施例12抛光后铜、镍的表面形貌对比图;29.其中,图3(a)为采用本发明实施例12抛光后铜的表面形貌图,图3(b)为采用本发明实施例12抛光后镍的表面形貌图;30.图4为采用本发明实施例17抛光后铜、镍的表面形貌对比图;31.图4(a)为采用本发明实施例17抛光后铜的表面形貌图,图4(b)为采用本发明实施例17抛光后镍的表面形貌图;32.图5为在本发明实施例4、实施例12和实施例17对应的电解质溶液中,铜、镍的动电位极化曲线;33.图6为采用本发明实施例17抛光后铜的高分辨透射电子显微镜图;34.图7为采用本发明实施例17抛光后镍的高分辨透射电子显微镜图;35.图8为铜/镍异质微结构表面平坦化工艺流程示意图;36.图9为平坦化前铜/镍异质微结构的照片及剖面结构示意图;37.其中,图9(a)为平坦化前铜/镍异质微结构的照片,图9(b)为平坦化前铜/镍异质微结构的剖面结构示意图;38.图10为采用本发明实施例20平坦化前后铜/镍异质微结构表面的照片对比图。具体实施方式39.为便于本领域技术人员理解本发明的技术内容,下面结合附图和具体实施例进一步说明本发明的技术方案。40.在本发明的描述中,平均表面粗糙度指的是表面四个不同位置处表面粗糙度的平均值,wt%指的是质量百分比。41.首先,通过实施例1~19说明本发明中步骤s2采用化学机械抛光对经过机械研磨的铜/镍异质微结构表面进行精平坦化的可行性和优越性。42.表1给出了本发明中步骤s2的化学机械抛光液实施例1~19,依照表中所列的抛光液组分,准确称取质量,先加入水,然后依次添加金属络合剂、金属缓蚀剂、研磨颗粒和金属氧化剂,待所有组分混合均匀后,使用硫酸和氢氧化钾调节ph值至目标值。43.表1实施例1~1944.[0045][0046]化学机械抛光的工作原理描述如下:如图1所示,在化学机械抛光过程中,抛光头受到一定的下压力将夹持的样品压在抛光垫上,并与抛光盘同向旋转。与此同时,包含纳米级研磨颗粒和多种化学试剂的抛光液被运输至抛光垫表面,通过不断的化学反应成膜和机械作用除膜完成样品表面的材料去除,实现样品表面超精密低损伤加工。值得提出的是,上述抛光流程是在传统研磨抛光机的基础上进行的,对于特殊的抛光体系,依照实际工况对执行方式进行合理的调整依旧可以完成化学机械抛光。机械研磨的工作原理类似。[0047]本实施例所用样品为铜、镍两种金属,其中,铜为纯度99.99%的纯铜金属片,镍为电镀在铜基底上的镍薄膜,两种样品尺寸均为:直径50.8mm;研磨抛光机为沈阳科晶公司生产的unipol‑1200s台式抛光机,工艺参数为:加载压力5.0kg(显示面板设定值),抛光头转速60rpm,抛光盘转速60rpm,抛光头和抛光盘中心间距105mm,抛光液流量100ml/min,抛光时间1min;所用抛光垫为美国dow electronic materials公司生产的ic1010/suba iv复合抛光垫。使用德国赛多利斯生产的me36s微量天平测量样品抛光前后的重量变化,计算材料去除速率。使用中图仪器公司生产的superview w1光学3d表面轮廓仪测量样品表面形貌和表面粗糙度,测量面积为97.9μm×97.9μm。[0048]使用表1中所示的实施例1~19的化学机械抛光液对铜、镍分别进行化学机械抛光,材料去除速率结果如表2所示。[0049]表2使用实施例1~19抛光后,铜、镍的材料去除速率[0050]实施例铜材料去除速率(nm/min)镍材料去除速率(nm/min)1531212526632363664495506595864262166698733876208397495112210109165111722151220521413259215143162191511761646931775791894741914671[0051]由表2可见,对比实施例1~7,随着金属氧化剂过氧化氢含量增加,铜的材料去除速率快速增大,镍的材料去除速率先增大后略微减小。如实施例4所示,当在过氧化氢含量为0.5wt%时,铜、镍的材料去除速率基本相等,分别为495nm/min和506nm/min,基本实现铜、镍等速去除。[0052]由表2可见,对比实施例8~14,添加金属缓蚀剂苯并三氮唑后,随着金属氧化剂过氧化氢含量增加,铜的材料去除速率近似线性地快速增大,镍的材料去除速率先增大后趋于平缓。如实施例12所示,当过氧化氢含量为1.2 wt%时,铜、镍的材料去除速率基本相等,分别为205 nm/min和214 nm/min,基本实现铜、镍等速去除。[0053]由表2可见,对比实施例15~19,降低金属络合剂二水合草酸含量,提高抛光液的ph值,并且添加复配金属缓蚀剂苯并三氮唑和十二烷基苯磺酸钠后,随着过氧化氢含量增加,铜的材料去除速率快速增大,镍的材料去除速率先增大后减小。如实施例17所示,当过氧化氢含量为1.3 wt%时,铜、镍的材料去除速率基本相等,分别为75 nm/min和79 nm/min,基本实现铜、镍等速去除。[0054]使用实施例4、实施例12、实施例17的化学机械抛光液对铜、镍分别进行化学机械抛光,表面粗糙度ra的结果如表3所示。[0055]表3使用实施例4、实施例12、实施例17抛光后,铜、镍的表面粗糙度ra[0056]实施例铜表面粗糙度ra(nm)镍表面粗糙度ra(nm)495.93.01251.02.3176.12.2[0057]由表3可见,如实施例4所示,当未添加金属缓蚀剂时,抛光后铜、镍的表面形貌分别如图2(a)和图2(b)所示,铜表面严重腐蚀;如实施例12所示,添加5 mm苯并三氮唑后,抛光后铜、镍的表面形貌分别如图3(a)和图3(b)所示,铜表面腐蚀略微抑制,但是依旧无法获得良好的表面质量;如实施例17所示,调节抛光液ph值和金属络合剂的含量,同时使用复配金属缓蚀剂,抛光后铜、镍的表面形貌分别如图4(a)和图4(b)所示,铜表面腐蚀显著抑制,表面粗糙度减小。[0058]使用实施例4、实施例12、实施例17对应的电解质溶液,即移除化学机械抛光液中的研磨颗粒,分别对铜、镍进行电化学实验,结果如图5所示。可以看到,在实施例17对应的电解质溶液中,铜、镍的腐蚀电位差δecorr明显小于实施例4和实施例12,表明使用实施例17,可以有效抑制铜、镍间的电偶腐蚀,避免腐蚀缺陷。[0059]进一步地,对抛光后的铜、镍进行高分辨透射电子显微镜分析表征,结果如图6和图7所示。如图6所示,使用实施例17抛光后,铜表面存在厚度约为1.6 nm的氧化层,亚表面晶体结构保持完整,没有抛光造成的损伤。此外,铜氧化层上方存在厚度约为10.6nm的絮状物,可能为残留在表面的铜氧化物碎屑和十二烷基苯磺酸钠的混合物。如图7所示,使用实施例17抛光后,镍表面存在厚度约1.3nm的氧化层,与铜氧化层的厚度基本相等,亚表面晶体结构保持完整,没有抛光造成的损伤。综上所述,实施例17可以基本实现铜、镍等速去除,且有效抑制铜、镍间的电偶腐蚀,获得纳米级的表面粗糙度和趋近于零的亚表面损伤。[0060]本领域技术人员应知,金属氧化剂种类及含量、复配金属缓蚀剂种类及含量、金属络合剂种类及含量和抛光液ph值的具体数据不仅限于表1所示的实施例17这一种情况。在实际应用中,对于不同金属氧化剂种类、复配金属缓蚀剂种类及含量、金属络合剂种类及含量和抛光液ph值的组合,其所对应的最佳金属氧化剂含量也是不同的,并不仅限于实施例17中的过氧化氢含量为1.3wt%。即金属氧化剂种类及含量、复配金属缓蚀剂种类及含量、金属络合剂种类及含量、研磨颗粒种类及含量和抛光液ph值共同影响铜/镍异质微结构表面化学机械抛光效果。[0061]接着,通过实施例20进一步说明本发明的铜/镍异质微结构表面平坦化方法,如图8所示,为平坦化工艺流程示意图。[0062]实施例20[0063]步骤s1机械研磨:采用机械研磨对铜/镍异质微结构表面进行粗平坦化,直至所有镍柱完全暴露。其中,研磨盘为砂纸研磨盘,研磨液为水。水以一定的流量不断补充到砂纸研磨盘上,抛光头上的样品在所施加压力的作用下与砂纸研磨盘接触,砂纸研磨盘和样品做同方向转动,通过旋转运动和离心力不断将水补充到接触区域,样品表面材料在机械研磨作用下实现去除。[0064]步骤s2化学机械抛光:采用化学机械抛光对经过机械研磨的铜/镍异质微结构表面进行精平坦化,直至完全平坦化且表面粗糙度达到纳米级。其中,抛光液为实施例17,化学机械抛光步骤与前述相同。[0065]具体而言,本实施例所用样品为基于电化学沉积的微尺度3d打印获得的铜/镍异质微结构,如图9所示,铜/镍异质微结构表面存在规则排列的台阶,每个台阶均由镍柱和覆盖在上面的铜构成,样品尺寸为:直径25.4mm;研磨抛光机为沈阳科晶公司生产的unipol‑1200s台式抛光机,步骤s1机械研磨和步骤s2化学机械抛光的工艺参数均为:加载压力1.0kg(显示面板设定值),抛光头转速60rpm,抛光盘转速60rpm,抛光头和抛光盘中心间距105mm,抛光液流量50ml/min;所用砂纸为p2000碳化硅砂纸,贴于表面平整的铸铝盘上,构成砂纸研磨盘,所用抛光垫为美国dow electronic materials公司生产的ic1010/suba iv复合抛光垫。使用德国赛多利斯生产的me36s微量天平测量样品抛光前后的重量变化,计算材料去除速率。使用中图仪器公司生产的superview w1光学3d表面轮廓仪测量样品表面形貌和表面粗糙度,测量面积为97.9μm×97.9μm。如图9(a)所示,在铜/镍异质微结构样品的中心、内部和边缘各选一个台阶,分别命名为a点、b点和c点,使用kla生产的p‑7接触式轮廓仪测量台阶高度变化。[0066]采用该平坦化方法,铜/镍异质微结构表面平坦化共计用时36min,其中步骤s1机械研磨用时13min,步骤s2化学机械抛光用时23min。步骤s1机械研磨的平均材料去除速率为33.75mg/min,步骤s2化学机械抛光的平均材料去除速率为0.53mg/min,约为步骤s1机械研磨的1/60,由此可见,在铜/镍异质微结构表面平坦化工艺流程中引入机械研磨工序,可以显著提高平坦化效率。平坦化后,铜/镍异质微结构表面粗糙度为纳米级,铜、镍的表面粗糙度为1.6nm。铜/镍异质微结构样品a点、b点和c点的台阶高度由初始的245μm、243μm、239μm分别降低至‑1120nm、‑1186nm和‑1260nm,其绝对值仅为初始的1/200。如图10所示,平坦化后,铜/镍异质微结构样品的表面平整度高、表面粗糙度小,可以观察到清晰的倒影。[0067]在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。[0068]本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122859.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

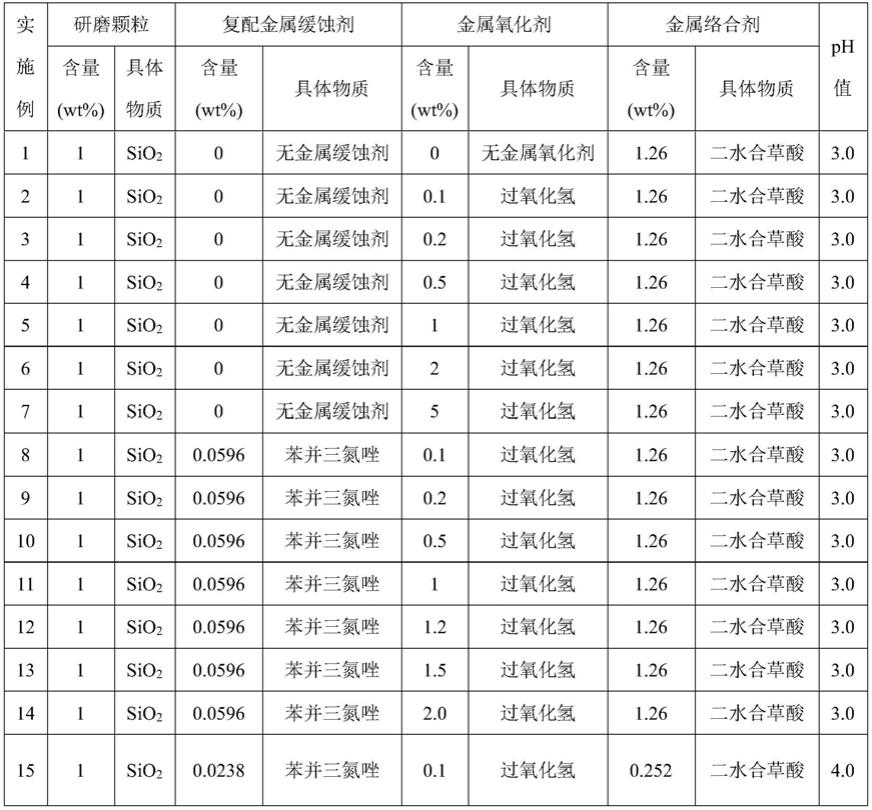

返回列表