一种微流控芯片核心单元的制备方法与流程

- 国知局

- 2024-07-27 12:38:59

1.本发明属于微流控芯片制备技术领域,特别涉及一种微流控芯片核心单元的制备方法。背景技术:2.微流控芯片技术是一种利用微米或亚微米通道控制微量液样或检测剂进行生化分析或医学诊断的技术。微流控芯片技术最初起源于20世纪70年代末,作为微型分析系统中的核心部件,微流控芯片通过微流通道控制试剂的输送,完成样品的制备、反应、检测等操作,在环境监测、医学诊断、生化分析等领域具有极大的应用潜力,已经发展成为世界上个最具代表性的微集成化技术之一。3.微流控芯片核心单元中微尺度沟槽图案的制备是微流控芯片的制备难点。目前,微流控芯片的加工主要有蜡印法、刻蚀法、喷墨法等,但这些制备方法都需要先制备母版,生产成本高,生产效率较低,导致生产成本居高不下。刻蚀法还需要采用光刻胶和精密掩模来实施,而光刻胶在柔性基底上不易均匀分布,会影响图案化效果,另外,精密掩模的成本较高,不利于图案灵活多变的图案化柔性薄膜产品的生产,更重要的是,刻蚀技术难以在同一膜层中刻画出不同深度的图案。4.近年来有研究者利用热压印技术对微流控单元层进行图案化来实现微尺度沟槽图案的加工。但热压印实施图案化时则涉及到将图案沟槽中的薄膜物质向下或向四周挤压推动,会造成薄膜膜层各部位的密度差异,同时在对薄膜物质进行挤压的同时还会进行加热定型,会造成挤压处的膜层材料产生较大应力,容易产生微小的结构缺陷,给芯片使用带来影响。技术实现要素:5.本发明提供一种微流控芯片核心单元的制备方法,采用卷对卷设备来实施,该卷对卷设备主要包括工作腔室、放卷辊、收卷辊、定型模块、涂胶系统和图案生成辊装置;图案生成辊装置主要包括辊体和低真空泵;该制备方法主要包括:(1)涂胶系统将涂覆料均匀涂覆在柔性基膜表面,形成均匀的湿膜层;(2)设置在涂胶系统下游的图案生成辊装置通过负压吸收过程对绕经辊体的柔性基膜上尚未成型的湿膜层进行部分去除,在湿膜层中产生设定的微流控通道图案;(3)通过定型模块对湿膜层进行固化定型,在柔性基膜上形成具有微流控通道图案的微流控单元层。6.在启动涂胶系统之前,要先通过真空系统对工作腔室进行抽真空,当工作腔室内的真空度达到设定值时,通过充气系统充入工作气体,控制工作腔室内的气体压力在0.01mpa~0.1mpa范围内。7.柔性基膜为选自pet、pmma、pp、pvc中的一种;涂覆料为pdms材料。8.图案生成辊装置的辊体为双层机构,包括内辊和外辊;外辊辊面为网状结构,上面布置有网孔阵列;内辊的辊壁上布置有吸收孔阵列;吸收孔阵列中的吸收孔与网孔阵列中的网孔之间通过吸收管道相连,吸收孔和网孔之间一一对应;内辊内部为空腔结构,内辊的端部与低真空泵相连,低真空泵将内辊内部抽成相对于工作腔室内气压的负压。9.内辊的辊壁内侧设置有遮掩筒插槽;遮掩筒插槽内可插入遮掩筒,遮掩筒的展开形状与要在柔性基膜上形成的微流控单元层具有的微流控通道图案相对应;遮掩筒从内辊辊壁内侧对辊壁上的吸收孔阵列中某些吸收孔进行遮挡密封;图案生成辊装置工作时,内辊的负压会从那些未被遮挡的吸收孔经由与之相连的吸收管道和网孔对覆盖在这些网孔上的湿膜层产生负压吸收,从而对绕经辊体的柔性基膜上的这部分湿膜层进行去除。10.通过控制低真空泵的排气速度,可以调节辊体对湿膜层的负压吸收力度,对覆盖在网孔上的这部分湿膜层进行完全去除或部分去除。11.图案生成辊装置还包括控制器;在吸收管道上设置有电控阀门;控制器接收到图案生成指令后,根据预设的图案生成程序开启某些吸收管道上的电控阀门,内辊的负压会从这些吸收管道经由与之相连的吸收孔和网孔对覆盖在这些网孔上的湿膜层产生负压吸收,从而对绕经辊体的柔性基膜上的这部分湿膜层进行去除。12.控制器可单独对某些吸收管道上的电控阀门开度进行调节,来单独控制与这些吸收管道相连的受控网孔对湿膜层的负压吸收力度,从而对覆盖在受控网孔上的湿膜层进行完全去除或部分去除。13.控制器通过分别控制多个相邻网孔对湿膜层的负压吸收力度,使这些相邻网孔的负压吸收力度之间形成渐变的趋势,从而使覆盖在这些相邻网孔上的湿膜层形成深度连续渐变的沟槽图案,使定型后的微流控单元层具有深度连续渐变的微流控通道。14.定型模块位于图案生成辊装置的下游;定型模块采用选自光照加热固化、烘干箱加热固化或紫外光光照固化中的一种固化形式对湿膜层进行固化定型,使湿膜层形成微流控单元层;定型模块下游设置有层压辊,层压辊为2个,相对布置;工作腔室内设置有上盖基膜卷辊;层压辊将来自上盖基膜卷辊的上盖基膜压制覆盖在定型后的微流控单元层表面,形成微流控芯片核心单元。15.控制器通过分别控制多个区域的网孔对湿膜层的负压吸收力度,在湿膜层的多个区域上形成深浅各异的沟槽图案,使定型后的微流控单元层在不同区域上具有深度不同的微流控通道。16.在本发明的制备方法中采用的卷对卷设备中,涂胶系统位于放卷辊的下游,涂胶系统包括胶槽、主涂胶辊以及副涂胶辊,或者,涂胶系统包括胶槽、涂胶辊和麦耶棒。工作腔室上设置有真空系统和充气系统;真空系统用于在工作腔室内创造清洁的真空环境,充气系统用于充入工作气体。在微流控芯片核心单元制备前,先通过真空系统将工作腔室内的气体抽除,使工作腔室内的真空度达到10pa以上(即压力达到10pa以下),然后通过充气系统向工作腔室通入工作气体,控制工作腔室内的气体压力在0.01mpa~0.1mpa范围内。工作腔室上还设置有用于测量环境参数的压力表、湿度表及温度表。17.本发明采用内插式遮掩筒、单独可控的吸收管道及控制器即进行各种灵活可变的薄膜图案化工作,可以低成本地制备图案灵活多变的柔性薄膜。18.本发明的制备方法通过图案生成辊装置在膜层中形成深度连续渐变的微流控通道以及在不同区域上形成深度不同的微流控通道,在微流控芯片控制技术方面很有意义。在同一微流控单元层中制备出不同深度的微流控通道,且微流控通道深度可控,可以使微流控芯片实现对不同尺度的粒子实施筛选、截留等高难度微流控功能。19.本发明的制备方法中的图案生成辊装置应用在微流控芯片核心单元的制备上,通过负压吸收掉部分湿膜层的方式,使定型后的微流控单元层具有微尺度的微流控通道,对微流控单元层原性状无伤地进行沟槽图案化,获得的微流控单元层各部位密度均匀一致,消除了易存在于微流控通道附近的应力,降低了微小结构缺陷存在的几率。20.本发明的有益效果:本发明提出一种微流控芯片核心单元的制备方法,满足了微流控芯片核心单元的批量化生产设备及技术需求,有利于降低高居不下的微流控芯片制造成本。本发明采用内插式遮掩筒、单独可控的吸收管道来实现各种灵活可变的薄膜图案化,可以低成本地实现图案灵活多变的柔性薄膜大规模批量生产。本发明通过负压吸收掉部分湿膜层的方式,使定型后的微流控单元层具有微尺度的微流控通道,对微流控单元层原性状无伤地进行沟槽图案化,获得的微流控单元层各部位密度均匀一致,消除了易存在于微流控通道附近的应力,降低了微小结构缺陷存在的几率。本发明可在同一微流控单元层中制备出具有不同深度的微流控通道,且该微流控通道深度可控,可以使微流控芯片实现对不同尺度的粒子实施筛选、截留等高难度微流控功能。附图说明21.图1为本发明制备方法采用的卷对卷设备的结构示意图;图2为本发明中的图案生成辊装置的一种实施方式的结构示意图;图3为本发明中的图案生成辊装置的另一种实施方式的结构示意图。具体实施方式22.下面结合附图进一步说明本发明的实施方式。应当理解的是,此处描述的具体实施方式仅用于举例说明和解释本发明,并不是用于限制本发明。23.本发明的制造方法主要包括:(1)涂胶系统将涂覆料均匀涂覆在柔性基膜表面,形成均匀的湿膜层;(2)设置在涂胶系统下游的图案生成辊装置通过负压吸收过程对绕经辊体的柔性基膜上尚未成型的湿膜层进行部分去除,在湿膜层中产生设定的微流控通道图案;(3)通过定型模块对湿膜层进行固化定型,在柔性基膜上形成具有微流控通道图案的微流控单元层。24.层压辊将来自上盖基膜卷辊的上盖基膜压制覆盖在定型后的微流控单元层表面,形成微流控芯片核心单元。25.在启动涂胶系统之前,要先通过真空系统对工作腔室进行抽真空,当工作腔室内的真空度达到设定值时,通过充气系统充入工作气体,控制工作腔室内的气体压力在0.01mpa~0.1mpa范围内。26.柔性基膜为选自pet、pmma、pp、pvc中的一种;涂覆料为pdms材料。27.图1为本发明制备方法采用的卷对卷设备的结构示意图。如图所示,该卷对卷设备主要包括工作腔室1、放卷辊2、收卷辊3、定型模块4、涂胶系统5和图案生成辊装置6;涂胶系统5位于放卷辊2的下游,用于在柔性基膜表面涂覆形成均匀的湿膜层;图案生成辊装置6布置在涂胶系统5的下游;图案生成辊装置6通过负压吸收过程对绕经图案生成辊装置辊体的柔性基膜上尚未成型的湿膜层进行部分去除;湿膜层经过固化定型后形成具有微流控通道图案的微流控单元层。28.在如图1所示的实施方式中,涂胶系统5包括胶槽7、主涂胶辊8以及副涂胶辊9。在本发明的其它实施方式中,涂胶系统还可以包括胶槽、涂胶辊和麦耶棒。29.定型模块4位于图案生成辊装置6的下游;定型模块4采用选自光照加热固化、烘干箱加热固化或紫外光光照固化中的一种固化形式对湿膜层进行固化定型,使湿膜层形成微流控单元层。30.定型模块4的下游设置有层压辊10,层压辊为2个,相对布置;工作腔室1内设置有上盖基膜卷辊11;层压辊用于将来自上盖基膜卷辊11的上盖基膜压制覆盖在定型后的微流控单元层表面,形成微流控芯片核心单元。31.工作腔室1上设置有真空系统12和充气系统13;真空系统12用于在工作腔室1内创造清洁的真空环境,充气系统13用于充入工作气体。在微流控芯片核心单元制备前,先通过真空系统12将工作腔室1内的气体抽除,使工作腔室内的真空度达到10pa以上(即压力达到10pa以下),然后通过充气系统13向工作腔室1通入工作气体,控制工作腔室内气体压力在0.01mpa~0.1mpa范围内。工作腔室上还设置有用于测量环境参数的压力表、湿度表及温度表。32.图2为本发明中的图案生成辊装置的一种实施方式的结构示意图,如图所示,图案生成辊装置主要包括辊体21和低真空泵19,辊体21为双层机构,包括内辊14和外辊15;外辊15的辊面为网状结构,上面布置有网孔阵列;内辊14的辊壁上布置有吸收孔阵列,吸收孔阵列中的吸收孔16与网孔阵列中的网孔17之间通过吸收管道18相连,吸收孔和网孔之间一一对应;内辊14的内部为空腔结构,内辊14的端部与低真空泵19相连,低真空泵19将内辊14的内部抽成相对于腔室内气压的负压。33.内辊14的辊壁内侧设置有遮掩筒插槽;遮掩筒插槽内可插入遮掩筒20,遮掩筒20的展开形状与要在柔性基膜上形成的微流控单元层具有的特定图案相对应;遮掩筒20从内辊辊壁内侧对辊壁上的吸收孔阵列中某些吸收孔进行遮挡密封;图案生成辊装置工作时,内辊的负压会从那些未被遮挡的吸收孔经由与之相连的吸收管道和网孔对覆盖在这些网孔上的湿膜层产生负压吸收,从而对绕经辊体21的柔性基膜上的这部分湿膜层进行去除。34.通过控制低真空泵19的排气速度,可以调节图案生成辊对湿膜层的负压吸收力度,对覆盖在网孔上的这部分湿膜层进行完全去除或部分去除。35.图3为本发明中的图案生成辊装置的另一种实施方式的结构示意图,如图所示,在这种实施方式中,图案生成辊装置还包括控制器;在吸收管道18上设置有电控阀门22;控制器接收到图案生成指令后,根据预设的图案生成程序开启某些吸收管道上的电控阀门,内辊的负压会从这些吸收管道经由与之相连的吸收孔和网孔对覆盖在这些网孔上的湿膜层产生负压吸收,从而对绕经辊体21的柔性基膜上的这部分湿膜层进行去除。控制器可单独对某些吸收管道上的电控阀门开度进行调节,来单独控制与这些吸收管道相连的受控网孔对湿膜层的负压吸收力度,从而对覆盖在受控网孔上的湿膜层进行完全去除或部分去除。控制器通过分别控制多个相邻网孔对湿膜层的负压吸收力度,使这些相邻网孔的负压吸收力度之间形成渐变的趋势,从而使覆盖在这些相邻网孔上的湿膜层中形成深度连续渐变的沟槽图案,使定型后的微流控单元层具有深度连续渐变的微流控通道。控制器通过分别控制多个区域的网孔对湿膜层的负压吸收力度,在湿膜层的多个区域上形成深浅各异的沟槽图案,使定型后的微流控单元层在不同区域上具有深度不同的微流控通道。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122933.html

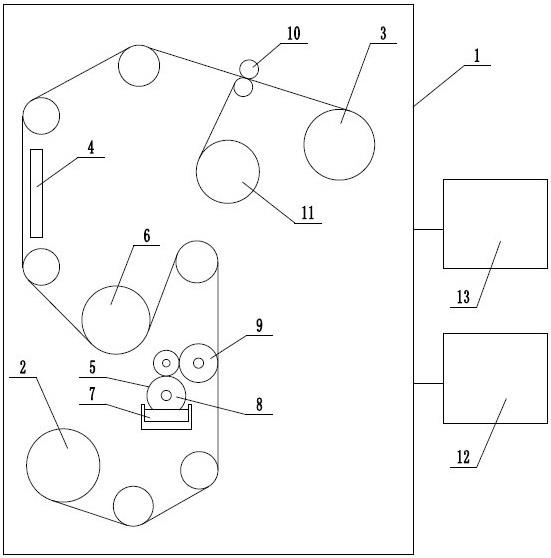

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。