具有粒子过滤器的MEMS器件以及制造的方法与流程

- 国知局

- 2024-07-27 12:40:50

具有粒子过滤器的mems器件以及制造的方法1.各种类型的mems部件需要用作例如压力传感器、气体传感器和用于超声或可听声音的传感器(即麦克风)之类的环境进入端口(access port)的封装开口以及如超声发射器之类的行动器(actor)。2.取决于此类部件的构造和要求,它们易于遭受由粒子进入该端口并干扰敏感的内部结构而引起的功能降级或完全失效。3.特别地,电容性mems麦克风受到该问题影响。原则上,声电换能器由两个或更多平行板组成,它们中的至少一个(“膜”)是不可渗透的和可移动的,至少另外一个(“背板”)是穿孔(perforated)的和刚性的。为了优化的性能,这些板之间的距离非常小(通常1...5μm)以实现良好的信号灵敏度,而单独的穿孔开口相对宽(通常5...10μm)以最小化气流阻力和噪声。显然,小到足以穿过开口的粒子大到足以阻塞间隙并干扰由声压引起的膜的自由运动。4.通常的做法是在例如移动电话的组装期间在部件端口和外壳端口之间应用保护构件(网、织物)以防止(keep off)灰尘和湿气。然而,在通常不在严格的清洁房间条件下执行的该组装过程之前并且特别是在该组装过程期间,部件得不到保护。这引起产量损失和可靠性问题。5.因此,本发明的目的是提供一种mems器件并且优选地提供一种mems麦克风,其具有不使机械和电器件性能恶化太多的改进的粒子过滤器。另外的目的是提供一种用于mems传感器的介质入口(media access opening)的粒子过滤器,其易于制造并且比已知的灰尘网格(dust grid)更好地留住较小的粒子。6.根据权利要求1所述的mems传感器满足这些目的中的至少一个。优选实施例和变型以及用于制造的方法可以从另外的权利要求获得。7.mems传感器尤其包括安装在载板(carrier board)上的mems芯片。载板中的介质入口允许环境与mems传感器的如下相互作用,传感器可以感测至少一个当前环境参数,如压力、温度或湿度。为了防止粒子到达mems芯片及其敏感的或可移动的结构,在介质入口和mems芯片之间提供过滤器网。该过滤器网从借助于粘合剂接合到载板的顶表面上的箔形成。在以非结构化形式施加之后,通过在安装mems芯片之前在介质入口上方在穿孔区域中形成穿孔来结构化该箔。8.这种穿孔可以形成具有大幅度(substantially)小于当前mems传感器中使用的已知粒子过滤器的直径的直径。应用箔而没有穿孔,并且箔因此处于非结构化形式,其提供比这样的过滤器网更好的处理能力以及更高的稳定性。此外,箔可以选自可以被穿孔的任何合适的材料。过滤器网不需要是载板的整体部件(integral component)并且因此鉴于材料的选择而不需要适于载板。因此,鉴于与载板整体形成的网格以及鉴于以网的形式附着到表面的过滤器网,可以大幅度地减小箔的厚度。9.可以在形成穿孔的相同步骤中完成施加到比所需的更大的区域的箔的结构化。10.当使用用于具有以倒装芯片技术组装的mems芯片的mems传感器的过滤器网时,低厚度允许在芯片下方布置过滤器,因为板和mems芯片之间的焊料凸块间隙测量大约50μm至100μm。根据本发明的过滤器网可以无问题地以1μm至10μm的厚度来生产。而且,例如如果mems传感器被体现为如麦克风之类的电容性传感器,那么过滤器网不像背板那样太靠近mems芯片的敏感膜。于是,避免了归因于挤压膜阻尼的损失。并且最终,可以使得过滤器网足够薄并且该过滤器网具有最大穿孔比,在麦克风情况中,实现了良好的声学性能而保持足够的鲁棒性水平。11.箔可以例如选自聚酰亚胺箔,聚酰亚胺箔如kapton®。此外,可以例如使用比如kevlar®或mictron®之类的聚芳酰胺(芳族聚酰胺),例如。此外,任何聚合物箔和金属箔也可以是有用的。在介质入口的区域中,箔优选地具有约1μm至10μm的厚度以避免上述缺点。在箔与载板直接接触的接触区域中,并且超越mems芯片的敏感区域以及超越介质入口,箔可以具有较大的厚度而不干扰mems传感器的功能。在箔的外缘(outer margin)处的较高厚度可以为过滤器网提供较高的机械稳定性和鲁棒性。12.穿孔包括多个孔,每个孔优选地具有2μm至10μm的直径并且以规则图案布置。寻找最大穿孔量。可能提供30%或更多、优选50%或更多的穿孔相对于穿孔区域的区域比。13.mems芯片具有感测表面,该感测表面通常包括可移动的微结构部分,比如膜。mems芯片在箔上方安装到载板,从而保持箔的穿孔区域与感测表面之间的至少10μm、优选地至少50μm的距离。然后,可以在凸块高度和箔厚度之间进行合适的折衷。然而,优选的是最小化这些几何尺寸中的两者。14.在实施例中,载板具有至少两个介电层在其间夹着布线层的多层结构。然后,可以与结构化相应的介电层同时一起地对介质入口结构化。介电层之一可以包括在介质入口的区域中的多个过孔(through going hole),以提供跨越介质入口的过滤器网格。任何其他或所有介电层根据介质入口的直径具有仅一个孔/开口。在介质入口的区域中在介电层中形成的网格的情况下,孔的直径大于箔中穿孔的直径。然后,利用作为第一级的粗过滤器网格和作为第二级的更精细过滤器网,两级过滤是可能的。15.在实施例中,载板由具有内部电连接、通孔和用于mems传感器的表面安装组件的外部焊料接触的多层层压板组成。典型的材料是htcc (高温共烧陶瓷)、ltcc (低温共烧陶瓷)或有机层压板(例如“fr4”)。16.mems芯片选自任何微结构化的传感器芯片。优选地,mems芯片是用于压力的电容性传感器或麦克风,其包括作为可移动部分的膜和形成电容器电极的刚性背板。传感器也可以是加速度传感器、陀螺仪传感器或湿度或化学传感器。17.mems芯片的感测区域通常与mems芯片的外表面相符。在本发明的mems传感器中,感测区域可以布置在过滤器网上方并因此直接与过滤器网相邻。然而,相反的布置也是可能的,使得感测区域背对载板。18.mems芯片可以借助于焊料接触、凸块或胶水来安装。在后一种情况下,导电粘合剂可以提供与载板的接触焊盘的机械和电接触。替代地,电接触可以通过引线接合提供。19.载板在顶表面上提供接触焊盘和用于mems传感器的表面安装组件的外部接触。20.可以以不同的方式将箔施加和附着到载板的表面。由于粘合剂安装是优选的,因此有必要使用和施加单独的粘合剂或者使用自黏合的箔。21.可以例如通过配发(dispensing)、压印(stamping)或印刷根据所需的图案将粘合剂直接施加到载板的表面。图案至少包括在开口的周界中的边缘区域。22.替代地,粘合剂可以作为黏性第二箔或作为粘性粘合剂的大区域(large-area)层来施加,其被施加和附着到载板,覆盖该板的整个顶表面,并且在黏性箔的情况下还覆盖介质入口。第二(黏性)箔具有在1μm至50μm的范围中的优选厚度,更优选地是约10μm。在后面的步骤中,通过移除除了粘合其上的第二箔所需的开口的周界中的边缘区域中的箔之外的每处的箔来使第二箔结构化。因此,没有黏性箔保持在介质入口之上。23.非常合适的类型的粘合剂是虑及通过光刻法图案化的光致抗蚀剂。在那种情况下,通过掩模对准器(maskaligner)来暴露层。替代地,通过扫描激光器(ldi)直接成像是可能的。在显影步骤中,移除未暴露的箔区域。当使用正性抗蚀剂(positiveresist)时,可以完成反相(invers)图案化。24.也可以采用其他图案化方法(例如激光烧蚀)。25.可以通过将未结构化的箔层压到载板的整个顶表面或层压到粘合剂的图案而将未结构化的箔施加和附着在粘合剂的图案上。为良好的粘附,可以施加热和压力。由于其优秀的机械强度和耐温性,聚酰亚胺(例如kapton®)非常适合作为箔。也可以使用例如聚芳酰胺,比如kevlar®或mictron®。箔可以覆盖有金属层,该金属层可以在箔的层压之后施加。在现有特征引起载板表面的拓扑结构(topology)的情况下,箔可以具有对应的开口。可以施加取决于粘合剂的要求的固化配方(curingrecipe)。26.然后不得不切割箔以容易地移除箔的外悬(overhanging)区域,使得正覆盖音孔(soundhole)的剩余箔由粘合剂图案或者更一般地由箔的黏合效果或者所施加的粘合剂来保持。该切割可以通过扫描激光器,例如具有光斑大小<100μm的uv激光器来完成,但是也可以通过可以使用的准分子激光器来完成。27.在替代的变型中,可以通过使用自黏合的箔来代替施加粘合剂和将箔层压到粘合剂图案的步骤。在优选实施例中,箔包括在b阶段(stage)中的聚合物并且可以通过层压来施加该箔。在施加之后,箔被固化和硬化以提供期望的机械强度。28.在另外的替代变型中,可以在例如通过层压将箔施加到载体之前以其整个区域或在图案中将粘合剂施加到箔的底侧。29.对于硅管芯的随后的倒装芯片组装,可以将焊料凸块施加到衬底上的接触焊盘上。这也可以在较早的步骤中完成,但是衬底的平坦表面促进粘合剂和箔的层压过程。在硅管芯处提供焊料凸块也是可能的。30.在过程的后期,在箔的穿孔区域中,穿孔被形成为或预先形成为孔或盲孔的规则图案。穿孔区域至少与介质入口的区域相对应。然而,更大或更小的穿孔区域也是可能的。31.用于穿孔的有利孔图案由具有以7μm间距(pitch)布置的5μm的直径的孔组成。可以使用其他图案、间距和非圆形孔。相对于箔的自支撑区域,总开口比应是>30%,优选约50%或更多。用于创建孔的合适工具是准分子激光器或短脉冲扫描激光器。作为替代,可以应用光刻(photolithographical)结构化和/或等离子体蚀刻。32.在下一步骤中,mems芯片可以借助于之前施加的凸块来安装,使得mems芯片的感测区域和介质入口大致同轴地布置。33.通常mems芯片需要被密封到载板的表面。这可以通过沿着整个周界沿着mems芯片的底部边缘施加密封物质(sealingmass)来完成。其他密封方法包括从顶部向mems芯片和载板施加密封箔,从而将mems芯片密封到载板的表面。在电容性传感器的情况下,可以在膜电极上方在芯片中的凹部的区域中移除密封箔的部分。34.mems传感器的另外的部件可以邻近例如提供信号放大和进一步的信号处理以及传感器功能的控制的asic之类的mems芯片安装。这个和任何附加的芯片也可以由密封箔密封。35.在最后的步骤中,可以将盖安装到载板以在其凹(concave)部分下方至少包围mems芯片。盖可以通过使用胶水来安装。36.在下文中,将参照优选实施例和相关附图更详细地解释本发明。出于更好地理解,附图仅是示意性的并且不是按比例绘制的。相同或相当的部分由相同的附图标记表示。尽管示例指代体现为mems麦克风的mems传感器,但是大量其他的mems传感器也可以类似地体现。37.图1在横截面图中示出了具有包括具有穿孔的箔的网的根据本发明的底部端口mems麦克风。38.图2在横截面图中示出了具有包括安装在粘合剂的图案上的具有穿孔的箔的网的根据本发明的底部端口mems麦克风。39.图3在横截面图中示出了具有与图2的相反的meme芯片的布置的、具有包括安装在粘合剂的图案上的具有穿孔的箔的网的mems麦克风。40.图4在横截面图中示出了具有包括在其中央区域中具有减少的厚度的具有穿孔的箔的网的mems麦克风。41.图5至7示出了如可以在根据本发明的mems麦克风中使用的箔的不同形状。42.图8a至8h在横截面图中示出了在不同制造步骤之后的mems麦克风。43.图9d至9i在横截面图中示出了制造mems麦克风的替代过程的不同过程阶段。44.图1在横截面图中示出了根据本发明的mems麦克风1的第一实施例。该麦克风包括安装在载板cb上的mems芯片mc,使得mems芯片mc的膜和背板bp面对载板cb中的介质入口mo。此外,mems麦克风1包括asic sc,其是支持和控制mems麦克风1的功能的小型半导体芯片。45.通过对直接施加到载板cb的顶表面的箔穿孔而已经形成的网msh跨越介质入口mo并且提供粒子过滤器,所述粒子过滤器留住具有比形成穿孔的孔的直径大的直径的粒子。盖cp被粘合或焊接到载板上,并且在其腔中围绕mems芯片mc和asic sc。声学密封将mems芯片mc和aisc sc密封到载板,以提供用于麦克风的前置音量(front volume)。这里,声学密封包括层压在芯片之上并且被结构化成露出背板bp的箔。46.图2示出了具有如下区别的类似的mems麦克风1:通过粘合剂的图案ap将箔附接到载板。此外,仅沿mems芯片mc的周界将声学密封as施加到mems芯片mc的底部边缘,以仅将memc芯片密封到载板cb的表面。47.图3示出了具有如下区别的类似的mems麦克风:使用粘合剂gl附接mems芯片mc和asic sc。背板与载板相反地取向。mems芯片可以位于箔f的边缘上,箔f具有形成网msh的穿孔。该箔通过粘合剂的图案ap附着。mems芯片和asic sc的电接触是经由接合线完成的。48.图4示出了具有如下区别的、与图2中所示的mems麦克风类似的mems麦克风:箔在中央部分从顶部变薄。因此,超出穿孔的区域并且与载板接触的箔f的边缘具有更大的厚度。包括穿孔的网msh覆盖介质入口mo。49.图5示出了具有形成网msh的穿孔的箔f的顶视图。该箔被结构化为矩形以放置在凸块之间。50.图6在顶视图中示出了具有凹圆角的箔f形状。在凹陷凹部中,可以放置用于安装mems芯片mc的凸块。51.图7在顶视图中示出了箔f圆形形状。然而,箔f可以具有任何其他形状而不偏离本发明。52.图8a至8h在横截面图中示出了在不同制造步骤之后的mems麦克风。53.图8a以横截面示出了载板cb。它由具有内部电连接、通孔和用于表面安装组件的外部焊料接触(未示出)的多层层压板组成。典型的材料是htcc (高温共烧陶瓷)、ltcc (低温共烧陶瓷)或有机层压板(例如“fr4”)。介质入口位于板cb中,提供了用于外部声压进入封装的入口。如图所示,该孔在各种层中可以具有不同的大小。在一层中有一个孔并且在另一层中有多个较小的孔也是可能的。孔的形状可以是圆形的或其他形状的。仅示出一个单元场所(unit site)。在本发明的优选实施例中,并行处理在相同载板(“面板”)上形成的多个这种单元的布置。在执行该方法的若干或所有步骤之后完成单一化(singularization)(即切割成单独的部件)。54.图8b示出了在涂覆有粘合剂al的薄层之后的载板,粘合剂al的薄层通常厚度在1μm到50μm之间,优选地是大约10μm。55.图8c:粘合剂层al已经被图案化。非常合适类型的粘合剂可以通过光刻法来虑及图案化。在该情况下,该层通过掩模对准器或扫描激光器直接成像(ldi)被暴露并且然后被显影。可以采用其他图案化方法(例如激光烧蚀)。作为替代,图8b中的步骤可以省略,并且例如通过配发、压印或印刷根据所需的图案直接施加粘合剂。无论方法如何,粘合剂的高粘度(>10 pas)是有利的。优选地,粘合剂可具有触变(thixotropic)性质,并且进一步优选的是“b阶段”中的固体聚合物,其在开始固化之前在热和压力下熔化。粘合剂化学(chemistry)可以基于环氧树脂(epoxy)、酰亚胺、丙烯酸酯或混合物。最适当的图案是围绕介质入口mo的闭合环。但是在其他位置处也可以存在附加区域。56.图8d:跨整个载板将薄箔(典型厚度1μm至10μm)层压到粘合剂图案ap上。为了良好的粘附,可以施加热和压力。由于其优秀的机械强度和耐温性,聚酰亚胺(例如kapton®)是非常适合的。也可以使用其他聚合物或金属膜。在现有特征引起载板表面的拓扑结构的情况下,箔f可以具有对应的开口。可以应用取决于粘合剂的要求的固化配方。57.图8e:箔f已经被切割,使得覆盖介质入口mo的剩余箔由粘合剂图案ap保持,而周围的箔被容易地移除。该切割可以通过扫描激光器,例如具有光斑大小《100μm的uv激光器或通过准分子激光器来实现。58.图8f:为了mems芯片mc的随后的倒装芯片组装,将焊料凸块b施加到载板cb上的接触焊盘上。这也可以在较早的步骤中完成,但是平坦表面促进层压过程。在mems芯片mc上提供焊料凸块也是可能的。59.图8g:现在施加穿孔。有利的图案由具有以7μm间距布置的5μm的直径的孔组成,以实现高的声学透明度。通常,从1μm至10μm的孔尺寸可能是有用的。当从边缘到边缘测量时,孔之间的最小距离是1μm。可以使用其他图案、间距和非圆形孔。相对于箔的自支撑区域(介质入口之上的穿孔区域),总开口比应该》30%,优选地是约50%或更多。用于创建孔的合适工具是准分子激光器或短脉冲扫描激光器。作为替代,可以应用光刻结构化。60.图8h:将mems芯片焊接到焊料凸块b上。61.图9d至9i在横截面图中示出了制造mems麦克风的替代过程的不同过程阶段。该方法在该替代过程流程中,用于钻穿孔的激光不必钻透整个聚合物箔,而是仅钻透非常薄(0.1μmꢀ‑ꢀ1.0μm)的蚀刻掩模层,优选地是溅射到聚合物箔f上的如ti、al或cr之类的金属层ml。通过此,产生盲孔bh。62.在下一步骤中,借助于等离子体蚀刻过程(例如rie、反应离子蚀刻,使用如o2、cf4、sf6或诸如此类的气体或其混合物)孔图案被蚀刻穿过聚合物箔。各向异性蚀刻特性是优选的。63.该方法一方面使得更容易实现在良好限定的形状和横截面方面的适当的孔几何形状以及窄间距。另一方面,它只需要非常短的激光器处理时间而具有低的热影响。64.没必要随后移除蚀刻掩模,即穿孔的金属层ml,因为该层对于过滤器网msh的厚度没有显著的贡献。因此,实际上不存在麦克风的声学性能的降级。相反,该金属层ml向组件增加了非常有利的特征,因为它‑‑ꢀ有助于屏蔽光和红外辐射进入麦克风的声音端口,这否则可能通过产生漏电流影响包含在麦克风封装中的半导体芯片以及mems芯片。这将导致噪声‑‑ꢀ改进了针对电磁干扰和静电放电的部件的保护,特别是在金属层ml通过任何合适的手段连接到地的时候。65.该替代过程从图9d开始,图9d示出了与上面解释的第一替代的图8d相同的阶段。例如5μm聚酰亚胺的箔f已被层压在施加于电路板cb的表面上的粘合剂图案ap上。66.例如通过溅射将例如200nm的ti之类的薄金属层ml沉积在箔f上。图9e示出了该阶段处的布置。进一步示出了指向用于结构化箔f以及其上的金属层ml的切割线的箭头。图9f示出了具有例如通过圆形co2激光切割结构化的金属层的箔f。区域现在被限制为覆盖介质入口mo加上在开口的ther周界处的边缘。67.根据图9g,将凸块b施加到电路板,用于随后在其上安装mems芯片。68.图9h示出了通过激光器已经钻出盲孔bh的图案的阶段。盲孔并不穿过整个聚合物箔,而是仅穿过非常薄的结构化金属层ml。69.在根据图9i的下一步骤中,借助于等离子体蚀刻过程(例如rie、反应离子蚀刻,使用如o2、cf4、sf6或诸如此类的气体或其混合物)通过蚀刻穿过金属层ml已经完成穿孔pf。优选地,设置各向异性蚀刻特性。70.此后,如前所述完成mems传感器的制造。71.在另外的替代实施例中,使用较厚的箔f (约10μm至50μm),特别是在其下表面上具有粘合剂层或具有固有粘性的箔。在该情况下,不需要图8b和8c中所示的步骤。出于声学原因,可能需要将中央区域中的厚度局部地减小到1μm到10μm。用相同的准分子激光器这样做是可能的。在图4中描绘了如此生产的mems传感器。在类似的方法中,从箔f的相对侧执行在中央区域中的箔的局部减薄。72.尽管有多个示例性实施例,但本发明并不局限于所示的实施例。mems芯片可以是需要介质进入的任何种类的感测芯片。73.本发明的范围应仅由权利要求的措辞来限制。74.使用的参考符号的列表1 mems传感器al 粘合剂层ap 粘合剂图案as 声学密封b 凸块bh盲孔bp 背板cb 载板cp 盖dl 介电层具有f 箔gl粘合剂grd过滤器网格mc mems芯片ml金属层mo介质入口msh 过滤器网pa穿孔区域pf穿孔sc asic。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123057.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

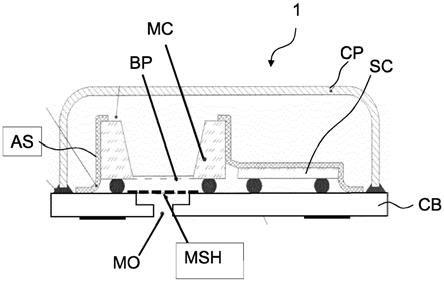

返回列表