一种梯度化热膨胀可调渐变管

- 国知局

- 2024-07-27 12:42:49

1.本发明属于机械超材料技术领域,特别涉及一种梯度化热膨胀可调渐变管。背景技术:2.可控热膨胀结构因其在航空航天、精密仪器、热敏传感、自动控制等方面的急切需求:精确控制结构等效热膨胀系数在大范围内精确变化正逐渐成为国内外力学工作者的研究热点;在航空航天等领域,由于环境温度随时间变化幅度大,且随空间坐标变化梯度大,希望通过设计一种零热膨胀系数结构来实现结构尺寸的稳定,或用一种负热膨胀结构平衡常规材料的热膨胀;在热敏传感等领域,希望通过结构尺寸随温度的大范围变化,实现热信号的接收;;此外,对于软体机器人姿态调控中,不仅仅需要热变形沿轴向方向调控,在特定场合还需要沿周向方向调控。3.目前,常规可控热膨胀超材料/超结构的热膨胀系数的调控范围及绝对值均较小;大多只是各向同性平面结构或的三维结构,缺少空间立体结构及缺少梯度结构的设计实例;同时,现有的可控热膨胀超材料/超结构的等效热膨胀系数的不够稳定,很难精确控制。技术实现要素:4.针对现有技术中存在的技术问题,本发明提供了一种梯度化热膨胀可调渐变管,以解决现有的可控热膨胀超材料/超结构的热膨胀系数的调控范围及绝对值均较小,缺少空间立体结构及缺少梯度结构的设计实例;同时,现有的可控热膨胀超材料/超结构的等效热膨胀系数的不够稳定,很难精确控制的技术问题。5.为达到上述目的,本发明采用的技术方案为:6.本发明提供了一种梯度化热膨胀可调渐变管,所述渐变管包括若干空间圆柱壳体,若干空间圆柱壳体依次相连;每个空间圆柱壳体包括若干微元桁架结构,若干微元桁架结构依次相连,并卷曲形成环状的空间圆柱壳体;7.每个微元桁架结构包括四个平面单元,四个平面单元均匀对称分布;每个平面单元包括中心结构及四根双材料梁;中心结构为中心对称结构,四根双材料梁均匀分布在中心结构的四周,并关于中心结构的中心呈中心对称设置;双材料梁的一端与中心结构固定连接,另一端与相邻平面单元中的双材料梁固定连接;8.双材料梁包括第一材料梁单元及第二材料梁单元,第一材料梁单元与第二材料梁单元的热膨胀系数不同;第一材料梁单元与第二材料梁单元相互平行且紧密贴合固定。9.进一步的,中心结构为圆环结构或十字梁结构。10.进一步的,每个平面单元中的其中两根或三根双材料梁分别与同一微元桁架结构中与所述平面单元相邻的两个或三个平面单元中的双材料梁固定;所述平面单元中的剩余双材料梁与相邻微元桁架结构中与所述平面单元相邻的平面单元中的双材料梁固定。11.进一步的,同一微元桁架结构内,四个平面单元呈镜像对称方式均匀分布。12.进一步的,同一微元桁架结构内,四个平面单元呈线性阵列方式均匀分布。13.进一步的,第一材料梁单元的热膨胀系数大于第二材料梁单元的热膨胀系数。14.进一步的,第一材料梁单元与第二材料梁单元之间采用焊接或粘结方式固定为整体。15.进一步的,沿渐变管的轴线方向,同一微元桁架结构中的相邻两个平面单元的定位点设置在微元桁架结构的中心。16.与现有技术相比,本发明的有益效果为:17.本发明提供了一种梯度化热膨胀可调渐变管,采用若干非周期或梯度阵列的微元桁架结构构成,每个微元桁架结构采用四个平面单元组成,每个平面单元中的双材料梁采用两个热膨胀系数不同的材料梁单元,利用两个材料梁单元在不同温度环境下的弯曲变形,通过调控材料梁单元的曲率变化,实现对渐变管的热膨胀系数的梯度变化;本发明结构简单,稳定性好,热膨胀温度变化控制精度较高。18.进一步的,第一材料梁单元较高膨胀系数材料制作而成,第二材料梁单元采用较低膨胀系数材料制作而成,在不考虑其他使用性能的限制的情况下,平面单元的等效热膨胀系数可以实现-1000~1000ppm/℃量级的等效热膨胀系数的精确控制。19.进一步的,在微元桁架结构中,将相邻两个平面单元的定位点设置在微元桁架结构的中心,形成对定位点的保护,使其远离热膨胀系数不同的平面单元,减少了不同平面单元间变形的互相影响,实现抗变形干涉,使得所述渐变管具有均匀变形的理论预测。附图说明20.图1为实施例所述的渐变管的初始结构示意图;21.图2为实施例所述的渐变管热膨胀变形后的结构示意图;22.图3为实施例所述的渐变管中的空间圆柱壳体结构示意图;23.图4为实施例所述的渐变管中的平面单元结构示意图;24.图5为实施例所述的渐变管中的微元桁架结构示意图;25.图6为实施例所述的渐变管设计过程平面单元的参考线、定位点及几何参数示意图;26.图7为实施例所述的渐变管设计过程平面单元坐标系及材料分布示意图;27.图8为实施例所述的渐变管的中心结构为圆环的结构示意图;28.图9为实施例所述的渐变管的中心结构为十字梁的结构示意图;29.图10为实施例所述的渐变管中平面单元按照镜像对称装配的结构示意图;30.图11为实施例所述的渐变管中平面单元按照线性对称装配的结构示意图;31.图12为实施所述非梯度渐变管沿轴向坐标热膨胀变形后的结构示意图。32.图13为实施所述渐变管沿轴向坐标热膨胀变形后的结构示意图。33.图14为实施所述渐变管沿轴向坐标热膨胀变形后的结构示意图。34.图15为实施所述渐变管沿周向坐标热膨胀变形后的结构示意图。35.其中,1渐变管,2空间圆柱壳体,3微元桁架结构,4平面单元,5中心结构,6双材料梁。具体实施方式36.为了使本发明所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。37.实施例38.本实施例提供了一种梯度化热膨胀可调渐变管,包括所述渐变管1包括若干节空间圆柱壳体2;若干节空间圆柱壳体2依次相连;每个空间圆柱壳体2包括若干微元桁架结构3;若干微元桁架结构3依次相连,并卷曲形成环状结构的空间圆柱壳体。39.每个微元桁架结构3包括四个平面单元4,四个平面单元4均匀分布在同一平面内;每个平面单元4包括中心结构5及四根双材料梁6;中心结构5为中心对称结构,四根双材料梁6均匀分布在中心结构5的四周,并关于中心结构5的中心呈中心对称设置;双材料梁6的一端与中心结构5固定连接,另一端与相邻平面单元中的双材料梁固定连接。40.本实施例中,每个平面单元4中的其中三根双材料梁6分别与同一微元桁架结构3中与所述平面单元4相邻的三个平面单元中的双材料梁固定;所述平面单元4中的剩余双材料梁与相邻微元桁架结构3中与所述平面单元4相邻的平面单元中的双材料梁固定。41.本实施例中,同一微元桁架结构3内,四个平面单元呈镜像对称方式均匀分布或呈线性阵列方式均匀分布;中心结构5为圆环结构或十字梁结构。42.双材料梁6包括第一材料梁单元及第二材料梁单元,第一材料梁单元与第二材料梁单元的热膨胀系数不同;第一材料梁单元与第二材料梁单元相互平行且紧密贴合固定;第一材料梁单元采用较高的热膨胀系数材料制作而成,第二材料梁单元采用较低的膨胀系数材料制作而成;第一材料梁单元与第二材料梁单元之间采用焊接或粘结方式固定为整体。43.本发明中,第一材料梁单元采用较高的热膨胀系数材料制作而成,第二材料梁单元采用较低的膨胀系数材料制作而成;在不考虑其他使用性能的限制的情况下,平面单元的等效热膨胀系数可以实现-1000~1000ppm/℃量级的等效热膨胀系数的精确控制。44.每个平面单元4中的其中两根或三根双材料梁6分别与同一微元桁架结构3中与所述平面单元4相邻的两个或三个平面单元中的双材料梁固定;所述平面单元4中的剩余双材料梁与相邻微元桁架结构3中与所述平面单元4相邻的平面单元中的双材料梁固定;优选的,沿渐变管1的轴线方向,同一微元桁架结构3中的相邻两个平面单元4的定位点设置在微元桁架结构3的中心;本发明中,在微元桁架结构中,将相邻两个平面单元的定位点设置在微元桁架结构的中心,形成对定位点的保护,使其远离热膨胀系数不同的平面单元,减少了不同平面单元间变形的互相影响,实现抗变形干涉,使得所述渐变管具有均匀变形的理论预测。45.如附图1所示,附图1中给出了所述渐变管的热变形初始状态的结构示意图;从附图1中可以看出,渐变管的空间圆柱壳单元几何尺寸随着轴向坐标发生变化,控制等效热膨胀系数的绝对值;双材料梁的位置互换,控制等效热膨胀系数的正负号;因此,不同空间圆柱壳单元受热后,等效热膨胀系数不同,从而实现热膨胀系数梯度变化。46.如附图2中给出了实施例所述的渐变管热膨胀变形后的结构示意图,本实施例以渐变圆锥管为例,所述渐变管受到均匀热载荷后,半径由于轴向热膨胀系数的差异,其热变形随轴向坐标梯度变化,成为一个圆锥管。47.如附图3-4所示,附图3中给出了所述渐变管的空间圆柱壳体结构示意图,附图4中给出了渐变管中的微元桁架结构的结构示意图;从附图3-4中可以看出,平面单元绕其y轴进行弯曲合适的角度,得到单个空间圆柱壳单元;多个空间圆柱壳单元按镜像对称的形式装配后,得到一节空间圆柱壳体。48.如附图5所示,附图5中给出了所述的渐变管中的微元桁架结构的结构示意图,此处以微元桁架结构代替完整的空间圆柱壳体,将空间圆柱壳体按照热膨胀系数顺次相连,装配后可以得到径向等效热膨胀系数随轴向坐标梯度变化的渐变管;不同热膨胀系数的空间圆柱壳体受热之后,双材料梁发生弯曲的角度不同,从而实现渐变管的热膨胀系数呈梯度变化。49.设计原理:50.以设计制作某梯度化热膨胀可调渐变管的过程为例,对本实施例所述的梯度化热膨胀可调渐变管的设计过程进行详细说明,具体如下:51.首先,确定待设计的梯度化热膨胀可调渐变管的设计参数;其中,所述设计参数包括所述渐变管的半径rc、轴向空间圆柱壳体的个数n、升温参数δt及半顶角λ;以及双材料梁中第一材料梁单元及第二材料梁单元的制作材质。52.接着,根据待设计的梯度化热膨胀可调渐变管的设计参数,获取平面单元的等效热膨胀系数的参数表及相邻空间圆柱壳体的等效热膨胀系数差δα。53.本实施例中,将平面单元4置于正方形虚拟底框中,中心结构5位于正方形虚拟底框的中心,双材料梁6均匀设置在中心结构5的四周,双材料梁6的一端与中心结构5的圆周相连,另一端与正方形虚拟底框的边相连,如附图6所示。54.附图6中,点a是双材料梁中线与中心结构的外圆r1的交点,点b是双材料梁中线与正放形虚线底框的交点,点c是正方形虚线底框的角点,点d是双材料梁的第一材料梁单元的外侧线与中心结构的外圆r1的交点,点e是双材料梁的第一材料梁单元的侧端点,点f是双材料梁的第二材料梁单元的侧端点,点g是双材料梁的第二材料梁单元的与中心结构的外圆r2的交点,o是坐标系原点;参考线如下定义:de是双材料梁中第一材料梁单元的的侧线,ab是双材料梁的中线,gf是双材料梁6中第二材料梁单元的侧线;外圆r1是最外侧圆,外圆r 2是中心结构的外轮廓线,内圆r3是中心结构的内轮廓线。55.其中,正方形虚拟底框的边长为l,双材料梁6与正方形虚拟底框的边的定位点记为b,定位点b与正方形虚拟底框的角点c的距离记为bc,双材料梁6的长度记为ab;中心结构5的直径记为d;第一材料梁单元及第二材料梁单元的厚度记为h,中心结构5的厚度记为2h;其中,所有虚线均为参考线。56.本实施例中,将正方形虚拟底框的边长l及定位点b与正方形虚拟底框的顶角c的距离bc设为定值,将双材料梁6的长度ab、中心结构5的直径d、第一材料梁单元的厚度h及第二材料梁单元的厚度h设置为变量,计算平面单元的等效热膨胀系数,即得到所述平面单元的等效热膨胀系数的参数表。57.其次,从平面单元的等效热膨胀系数的参数表,选取相邻空间圆柱壳体的等效热膨胀系数差δα满足预设设计要求的平面单元,得到待设计平面单元;58.然后,根据待设计平面单元的几何参数、结构特征及设计要求,建立平面单元的实际模型;例如,构成第一节空间圆柱壳体的单元的几何参数为ab1、d1及h1、构成第二节空间圆柱壳体的单元的几何参数为ab2、d2及h2,……;因此,第一节空间圆柱壳体的等效热膨胀系数为α1,第二节空间圆柱壳体的等效热膨胀系数为α2,……;按照上述参数,将若干空间圆柱壳体按照等效热膨胀系数大小顺次相连,即得到一根完整的径向等效热膨胀随轴向坐标精确梯度变化的渐变管。59.如附图7所示,附图7中给出了实施例所述的渐变管设计过程平面单元坐标系及材料分布示意图;从附图7中可以看出,平面单元中,中心结构及第一材料梁单元采用材料一制作而成,第二材料梁单元采用材料二制作而成;其中,采用材料一制成的中心结构5上伸出四根悬臂梁,再将用材料二制成的四根覆梁,装配到中心结构5上的四根悬臂上,使得悬臂梁与覆梁紧密贴合,构成双材料梁;建立空间直角坐标系,将平面单元置于xy平面内,z轴垂直纸面向外。60.如附图8、9所示,附图8中给出了实施例所述的渐变管的中心结构为圆环的结构示意图;附图9给出了实施例所述的渐变管的中心结构为十字梁的结构示意图;从附图8、9中可以看出,中心结构可以采用圆环结构或十字梁结构,其中,圆环结构的刚度较好,十字梁结构能够减少相邻空间圆柱壳体之间的变形干涉。61.如附图10、11所示,附图10中给出了实施例所述的渐变管中平面单元按照镜像对称装配的结构示意图;附图11中给出了实施例所述的渐变管中平面单元按照线性对称装配的结构示意图;其中,平面单元装配过程,四个平面单元采用镜像对称方式进行装配;当双材料梁的定位点b与正方形虚拟底框的角点c的距离bc=0时,四个平面单元可以通过线性阵列方式进行装配。62.如附图12-15所示,附图12中给出了实施例所述非梯度渐变管沿轴向坐标热膨胀变形后的结构示意图;附图13中给出了实施例所述渐变管沿轴向坐标热膨胀变形后的结构示意图;附图14中给出了实施例所述渐变管沿轴向坐标热膨胀变形后的结构示意图;附图15中给出了实施例所述实施所述渐变管沿周向坐标热膨胀变形后的结构示意图;其中,附图12-15中的所述渐变管采用附图8或附图9中所述的中心结构构成的渐变管;附图12中的所述渐变管能够实现非梯度渐变管沿轴向坐标热膨胀变形;附图13中的所述渐变管构成的哑铃状热膨胀变形;附图14中的所述渐变管实现沿轴向坐标热膨胀变形,附图15中的所述渐变管沿周向坐标热膨胀变形;因此,本发明所述的渐变管不仅仅是圆柱管状梯度结构,也可以为非梯度结构、板状结构、块体状结构或其他构形。63.本发明所述的梯度化热膨胀可调渐变管,包括一系列等效热膨胀系数不同的平面单元;按照镜像对称或线性阵列的装配方式,将相同等效热膨胀系数的平面单元装配形成微元桁架结构,并将若干相同等效热膨胀系数的微元桁架结构弯曲而成的单节空间圆柱壳体;不同等效热膨胀系数微元桁架结构弯曲而成的多节空间圆柱壳构成该径向热膨胀系数随轴向坐标梯度变化的渐变管。64.本发明中,双材料梁采用两种热膨胀系数不同的材料构成,在热载荷作用下双材料梁发生弯曲;通过双材料梁截面的旋转,推动平面单元在一定的约束下,绕其中心轴线发生旋转,进而大大提升双材料梁的定位点位移,大大提升等效热膨胀系数的绝对值;在预设几何约束下,调控平面单元的部分初始几何要素,来增大等效热膨胀系数的调控范围,约束正方形虚线底框的边长l,双材料梁定位点b的参数保持不变,通过调控双材料梁长度ab、中心圆环直径d、材料梁单元的厚度h,实现单元等效热膨胀系数的调控。65.本发明中,将平面单元直接卷曲形成空间圆柱壳体时,双材料梁的定位点b与空间圆柱壳体的轴线的距离,即可定义为渐变管的半径。66.本发明通过两种热膨胀系数不同的材料,通过合理的结构设计,实现了单个结构等效热膨胀系数的大范围精确调节,并通过对相同热膨胀系数的平面单元和不同热膨胀系数的空间圆柱壳体间的合理装配,设计得到所述径向等效热膨胀系数随轴向坐标梯度变化渐变管。67.本发明中的平面单元的等效热膨胀系数,在不考虑其他使用性能的限制的情况下,可以实现-1000~1000ppm/℃量级的等效热膨胀系数的精确控制,通常情况下,材料的位置决定等效热膨胀系数的正负号,当第一材料梁单元的等效热膨胀系数小于第二材料梁单元的等效热膨胀系数时,结构等效热膨胀系数为负;双材料热膨胀系数差和几何参数决定等效热膨胀系数的绝对值,通常热膨胀系数差越大,ab越大,越小,h越小,结构等效热膨胀系数绝对值越大;选取合理的单元弯曲、装配成渐变管之后,可以轻易实现,在较低热载荷下,空间圆柱管向半顶角10°的圆锥管的变形。68.上述实施例仅仅是能够实现本发明技术方案的实施方式之一,本发明所要求保护的范围并不仅仅受本实施例的限制,还包括在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123165.html

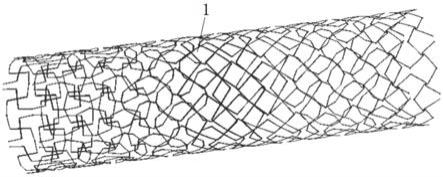

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。