高填孔比五层埋容MEMS封装载板及其制作工艺的制作方法

- 国知局

- 2024-07-27 12:42:48

高填孔比五层埋容mems封装载板及其制作工艺技术领域1.本发明涉及mems封装载板,具体涉及一种高填孔比五层埋容mems封装载板及其制作工艺。背景技术:2.随着物联网建设使得mems传感器开始广泛受到业界的关注。在良好的市场驱动和政策环境作用下,mems传感器市场规模进一步扩大。不断涌现的新产品以及新应用也成为这一市场持续发展的重要保障,所以需求要有更高集成度模块化的高附加值的mems传感器模块或系统等产品解决方案的出现。目前,传统mems封装载板叠构及空间设计固化,通常为平面式的偶数层对称结构,此类载板功能拓展受限,可集成化封装程度低,不兼容模组贴装。技术实现要素:3.为了克服上述缺陷,本发明提供一种高填孔比五层埋容mems封装载板的制作工艺,该制作工艺中通过选择不同厚度的绝缘层,而形成不对称结构的五层板,从而实现了在不对称结构下仍具有超高的平整度的目的,解决了五层埋容mems封装载板翘曲难以控制的问题。4.本发明为了解决其技术问题所采用的技术方案是:5.一种高填孔比五层埋容mems封装载板的制作工艺,包括如下步骤:6.步骤1:开料:将埋容基材裁切成一定的尺寸而形成埋容基板10,所述埋容基板具有电容层以及分别设置于该第一电容层正、反两面的第二铜箔层和第三铜箔层;7.步骤2:内层线路:对第三铜箔层进行压干膜、曝光、显影、蚀刻和退膜处理,而在第三铜箔层上形成内层线路,该内层线路包括后续镭射钻孔的隔离区域;8.步骤3:第一次压合:将步骤2处理后的埋容基板、第一绝缘层和第四铜箔层按照设计的叠层结构进行叠合,利用压机将叠合好的埋容基板、第一绝缘层和第四铜箔层压合而形成三层板,且所述第三铜箔层与第四铜箔层分别贴合于所述第一绝缘层的正反两面;9.步骤4:第一次减铜:将第二铜箔层上整面贴膜保护,并对第四铜箔层进行差分减铜处理,然后退去第二铜箔层上的保护膜,再对三层板进行棕化或黑化处理;10.步骤5:第一次镭射烧钯定位、镭射钻孔及填孔:11.镭射烧钯定位:根据线路布局需求,对第四铜箔层进行镭射烧钯形成定位孔;12.镭射钻孔:镭射机利用co2激光在第四铜箔层的定位孔处形成两组盲孔,分别为第一盲孔和第二盲孔,所述第一盲孔依次穿过第四铜箔层、第一绝缘层、第三铜箔层和埋容层而不烧穿第二铜箔层,所述第二盲孔穿过第四铜箔层和第一绝缘层而不烧穿第三铜箔层;13.填孔:对第一、第二盲孔内进行去胶渣、化学铜和电镀铜处理而实现其导通功能;14.步骤6:第二次压合:将步骤5处理后的第一铜箔层、三层板和第五铜箔层按照设计的叠层结构进行叠合,利用压机将叠合好的三层板、第一铜箔层和第五铜箔层压合而形成五层板,其中,所述第一铜箔层与第二铜箔层之间设有第二绝缘层,所述第五铜箔层与第四铜箔层之间设有第三绝缘层,其中所述第三绝缘层的厚度大于第二绝缘层的厚度;15.步骤7:第二次减铜:同时对第一铜箔层和第五铜箔层进行整体减铜处理,再对第一铜箔层和第五铜箔层进行棕化或黑化处理;16.步骤8:第二次镭射烧钯定位、镭射钻孔及填孔:17.镭射烧钯定位:根据线路布局需求,对第一铜箔层和第五铜箔层进行镭射烧钯形成定位孔;18.镭射钻孔:镭射机利用co2激光在第一铜箔层的定位孔处形成两组盲孔:分别为第三盲孔和第四盲孔,co2激光在第五铜箔层的定位孔处形成第五盲孔,所述第三盲孔依次穿过第一铜箔层、第二绝缘层、第二铜箔层和埋容层而不烧穿第三铜箔层,所述第四盲孔穿过第一铜箔层和第二绝缘层而不烧穿第二铜箔层,所述第五盲孔穿过第五铜箔层和第三绝缘层而不烧穿第四铜箔层;19.填孔:采用分段式填孔的方式,即先以第四盲孔的参数设定,完成对第三、第四盲孔的填孔操作,此时第五盲孔为半填状态,再在第一铜箔层上覆干膜保护后,继续对第五盲孔进行续镀直至填平,而制作出含高填孔深度比的不对称结构的五层板;20.步骤9:外层线路:分别对五层板的第一铜箔层和第五铜箔层进行压干膜、曝光、显影、蚀刻和退膜处理,得到具有外层线路的五层板;21.步骤10:镭射烧槽:利用环绕式镭射烧槽工艺在第五铜箔层侧制作出一定深度的盲槽,用于容置内嵌式贴件。22.优选地,上述步骤2内层线路具体包括以下步骤:23.(1)前处理:利用含有双氧水的清洗液对基板进行清洗,再利用硫酸溶液对第三铜箔层表面进行粗化;24.(2)压干膜:利用热压的方式将感光干膜贴附于第三铜箔层表面上;25.(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;26.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;27.(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;28.(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成内层线路的制作,得到具有内层线路的埋容基板;29.(7)aoi:aoi系统对照蚀刻后内层线路与原始的设计线路之间的差异,对铜面上的内层线路进行检验。30.优选地,上述步骤3中第一次压合具体包括以下步骤:31.(1)前处理:酸洗:利用硫酸对第三铜箔层表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;32.(2)棕化:利用棕化液对第三铜箔层表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;33.(3)叠合:将埋容基板、第一绝缘层和第四铜箔层依次叠在一起,且第一绝缘层贴合于第三铜箔层与第四铜箔层之间;34.(4)压合:在压机的高温、高压下将埋容基板、第一绝缘层和第四铜箔层融合粘接呈三层板;35.(5)后处理:钻靶:利用x光将三层板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。36.优选地,上述步骤4中第一次减铜具体包括如下步骤:37.(1)前处理:利用含有双氧水的清洗液对三层板进行清洗,再利用硫酸溶液对第二铜箔层表面进行粗化;38.(2)压干膜:利用热压的方式将感光干膜贴附于第二铜箔层,贴膜时可以将两块三层板的第四铜箔层相互贴合,而在第二铜箔层上压合干膜;39.(3)曝光:第二铜箔层单面曝光,使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;40.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;41.(5)差分减铜:对第四铜箔层进行单面差分蚀刻减铜,使所述第四铜箔层的厚度减薄至5-7μm;42.(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除。43.优选地,在上述步骤6第二次压合中,所述第三绝缘层厚度为第二绝缘层厚度的2-3倍,且两者的厚度差值≥80μm。44.优选地,上述步骤6中第二次压合具体包括以下步骤:45.(1)前处理:酸洗:利用硫酸对第二铜箔层和第四铜箔层表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;46.(2)棕化:利用棕化液对第二铜箔层和第四铜箔层表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;47.(3)叠合:将第一铜箔层、第二绝缘层、三层板、第三绝缘层和第五铜箔层依次叠在一起,且第二绝缘层贴合于第一铜箔层与第二铜箔层之间、第三绝缘层贴合于第四铜箔层与第五铜箔层之间;48.(4)压合:在压机的高温、高压下将第一铜箔层、三层板和第五铜箔层融合粘接呈五层板;49.(5)后处理:钻靶:利用x光将五层板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。50.优选地,在上述步骤5和步骤8中填孔具体包括以下步骤:51.(1)去胶渣:利用等离子法去除钻孔时产生的胶渣;52.(2)化学铜:在孔内通过化学作用沉积上一层薄层均匀、具有导电性的化学铜层;53.(3)电镀铜:在化学铜层表面通过电镀方式镀上一层电镀铜层。54.优选地,在上述步骤9中外层线路具体包括以下步骤:55.(1)前处理:利用含有双氧水的清洗液对五层板进行清洗,再利用硫酸溶液对第一铜箔层和第五铜箔层表面进行粗化;56.(2)压干膜:利用热压的方式将感光干膜贴附于第一铜箔层和第五铜箔层表面上;第一绝缘层,22-第四铜箔层,30-五层板,31-第一铜箔层,32-第二绝缘层,33-第三绝缘层,34-第五铜箔层,41-第一盲孔,42-第二盲孔,43-第三盲孔,44-第四盲孔,45-第五盲孔,46-盲槽。具体实施方式77.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。78.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以使这里描述的本技术的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。79.为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。80.实施例:如图1-7所示,一种高填孔比五层埋容mems封装载板的制作工艺,包括如下步骤:81.步骤1:开料:如图2所示,将埋容基材裁切成一定的尺寸而形成埋容基板10,所述埋容基板10具有电容层11以及分别设置于该第一电容层正、反两面的第二铜箔层12和第三铜箔层13;82.步骤2:内层线路:对第三铜箔层13进行压干膜、曝光、显影、蚀刻和退膜处理,而在第三铜箔层13上形成内层线路,该内层线路包括后续镭射钻孔的隔离区域;以便于后续的镭射钻孔;83.步骤3:第一次压合:如图3所示,将步骤2处理后的埋容基板10、第一绝缘层21和第四铜箔层22按照设计的叠层结构进行叠合,利用压机将叠合好的埋容基板10、第一绝缘层21和第四铜箔层22压合而形成三层板20,且所述第三铜箔层13与第四铜箔层22分别贴合于所述第一绝缘层21的正反两面;其中,第一绝缘层为半固化片主要由树脂和增强材料组成,增强材料又分为玻纤布、纸基、复合材料等几种类型,而制作多层印制板所使用的半固化片大多是采用玻纤布做增强材料,后续工序用到的绝缘层材质相同;84.步骤4:第一次减铜:将第二铜箔层12上整面贴膜保护,并对第四铜箔层22进行差分减铜处理,然后退去第二铜箔层12上的保护膜,再对三层板20进行棕化或黑化处理;85.步骤5:第一次镭射烧钯定位、镭射钻孔及填孔:86.镭射烧钯定位:根据线路布局需求,对第四铜箔层22进行镭射烧钯形成定位孔;87.镭射钻孔:如图4所示,镭射机利用co2激光在第四铜箔层22的定位孔处形成两组盲孔,分别为第一盲孔41和第二盲孔42,所述第一盲孔41依次穿过第四铜箔层22、第一绝缘层21、第三铜箔层13和埋容层11而不烧穿第二铜箔层12,所述第二盲孔42穿过第四铜箔层22和第一绝缘层21而不烧穿第三铜箔层13;对第四铜箔层22进行减铜后直接采用镭射烧钯定位及激光直接打铜工艺,制作出高精度的跨层盲孔空位,实现多层板间层间的精确导通对接,极大地减小了层间偏位量;88.填孔:对第一、第二盲孔内进行去胶渣、化学铜和电镀铜处理而实现其导通功能;第一盲孔和第二盲孔为共面的阶梯盲孔,单面填孔电镀后实现了第二铜箔层与第四铜箔层之间的埋容两级双路导通;89.步骤6:第二次压合:如图5所示,将步骤5处理后的第一铜箔层31、三层板20和第五铜箔层34按照设计的叠层结构进行叠合,利用压机将叠合好的三层板20、第一铜箔层31和第五铜箔层34压合而形成五层板30,其中,所述第一铜箔层31与第二铜箔层12之间设有第二绝缘层32,所述第五铜箔层34与第四铜箔层22之间设有第三绝缘层33,其中所述第三绝缘层33的厚度大于第二绝缘层32的厚度;所述五层板30自上而下依次设置第一铜箔层31、第二绝缘层32、第二铜箔层12、埋容层11、第三铜箔层13、第一绝缘层21、第四铜箔层22、第三绝缘层33和第五铜箔层34,其中第三绝缘层33与第五铜箔层34压合前的状态为一半固化片和一单面基板,压合后,半固化片和单面基板上的原有的绝缘层形成第三绝缘层,而单面基板上的铜箔层定位为第五铜箔层,以此来平衡双面压合时,因两面极大的绝缘层厚度(即第二绝缘层与第三绝缘层之间的厚度差)偏差比导致的翘曲应力,实现在不对称结构下仍具有超高的平整度;90.步骤7:第二次减铜:同时对第一铜箔层31和第五铜箔层34进行整体减铜处理,再对第一铜箔层31和第五铜箔层34进行棕化或黑化处理;将第一铜箔层31和第五铜箔层34的厚度减至5-7μm;91.步骤8:第二次镭射烧钯定位、镭射钻孔及填孔:92.镭射烧钯定位:根据线路布局需求,对第一铜箔层31和第五铜箔层34进行镭射烧钯形成定位孔;93.镭射钻孔:如图6所示,镭射机利用co2激光在第一铜箔层31的定位孔处形成两组盲孔:分别为第三盲孔43和第四盲孔44,co2激光在第五铜箔层34的定位孔处形成第五盲孔45,所述第三盲孔43依次穿过第一铜箔层31、第二绝缘层32、第二铜箔层12和埋容层11而不烧穿第三铜箔层13,所述第四盲孔44穿过第一铜箔层31和第二绝缘层32而不烧穿第二铜箔层12,所述第五盲孔45穿过第五铜箔层34和第三绝缘层33而不烧穿第四铜箔层22;94.填孔:如图7所示,采用分段式填孔的方式,即先以第四盲孔的参数设定,完成对第三、第四盲孔的填孔操作,此时第五盲孔为半填状态,再在第一铜箔层31上覆干膜保护后,继续对第五盲孔45进行续镀直至填平,而制作出含高填孔深度比的不对称结构的五层板30;通过分段式填孔工艺,使浅孔一次填平的同时能控制较薄的面铜厚度,第一铜箔层供细密线路制作,深盲孔两段式填铜,实现高孔深比填孔下的细密线路和深盲槽共存的结构;95.步骤9:外层线路:分别对五层板的第一铜箔层31和第五铜箔层34进行压干膜、曝光、显影、蚀刻和退膜处理,得到具有外层线路的五层板;96.步骤10:镭射烧槽:利用环绕式镭射烧槽工艺在第五铜箔层34侧制作出一定深度的盲槽46,用于容置内嵌式贴件。以实现载板的内嵌式贴件结构,因此本高填孔比不对称结构的五层埋容mems封装载板,能够实现高孔深比填孔下细密线路和深盲槽共存结构,可实现多器件叠加内嵌贴装的mems麦克风产品,实现了集成化程度高、兼容模组贴装的功能,从而拓展了此类载板的使用功能。97.上述步骤2内层线路具体包括以下步骤:98.(1)前处理:利用含有双氧水的清洗液对基板进行清洗,再利用硫酸溶液对第三铜箔层13表面进行粗化;对板面进行清洗以去除其上的附着物,如污渍、氧化物等;利用硫酸溶液微蚀可以使铜面粗化,增加与干膜的附着力,主要的化学反应为:cu+h2o2→cuo+h2o;cuo+h2so4→cuso4+h2o;99.(2)压干膜:利用热压的方式将感光干膜贴附于第三铜箔层13表面上;在第三铜箔层13上压覆一层感光干膜,作为后续影像转移使用,当干膜受热后,具有流动性和一定的填充性,利用此特性将其以热压的方式贴附于板面上;100.(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;ldi曝光机(laser direcl imaging激光直接成像)利用紫外线(uv)的能量完成图形转移;101.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;经过曝光的干膜不与显影液反应,显影主要化学反应:r-cooh+na2co3→r-coo-na++2nahco3;102.(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;主要化学反应:3cu+naclo3+6hcl→3cucl2+3h2o+nacl;103.(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成内层线路的制作,得到具有内层线路的埋容基板10;104.(7)aoi:aoi系统对照蚀刻后内层线路与原始的设计线路之间的差异,对铜面上的内层线路进行检验。aoi为automatic optical inspection自动光学检验),genesis系统将原始的设计线路的cam资料处理成检测用的参考资料,输出给aoi系统。aoi系统利用光学原理,对照蚀刻后线路与设计线路之间的差异,对短路、断路、缺口等不良进行判别。105.上述步骤3中第一次压合具体包括以下步骤:106.(1)前处理:酸洗:利用硫酸对第三铜箔层13表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;前处理是为了棕化工艺做准备;酸洗:利用硫酸与cuo的化学反应,去除铜面的氧化物,主要化学反应:cuo+h2so4→cuso4+h2o;清洁:利用清洁剂与油脂反应,主要化学反应koh+r1cooh→rnhcor1+h2o;预浸使板面具有与棕化液相似的成分,防止水破坏棕化液;107.(2)棕化:利用棕化液对第三铜箔层13表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;所述的棕化液为硫酸与双氧水,利用硫酸与双氧水对铜面进行微蚀,在微蚀的同时生成一层极薄且均匀一致的有机金属转化膜,棕化的主要目的为:粗化铜面,增加与pp片(prepreg半固化片是树脂浸渍并固化到中间程度的薄片材料)接触的表面积,改善与pp片的附着性,防止分层;增加铜面与流动树脂的浸润性;使铜面钝化,阻挡压板过程中环氧树脂聚合硬化产生的氨类物质对铜面的作用,氨类物质对铜面攻击会产生水汽,导致爆板;其中第一绝缘层、第二绝缘层和第三绝缘层皆为pp片;108.(3)叠合:将埋容基板10、第一绝缘层21和第四铜箔层22依次叠在一起,且第一绝缘层21贴合于第三铜箔层13与第四铜箔层22之间;109.(4)压合:在压机的高温、高压下将埋容基板10、第一绝缘层21和第四铜箔层22融合粘接呈三层板;110.(5)后处理:钻靶:利用x光将三层板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。111.上述步骤4中第一次减铜具体包括如下步骤:112.(1)前处理:利用含有双氧水的清洗液对三层板20进行清洗,再利用硫酸溶液对第二铜箔层12表面进行粗化;113.(2)压干膜:利用热压的方式将感光干膜贴附于第二铜箔层12,贴膜时可以将两块三层板20的第四铜箔层22相互贴合,而在第二铜箔层12上压合干膜;114.(3)曝光:第二铜箔层12单面曝光,使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;115.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;116.(5)差分减铜:对第四铜箔层22进行单面差分蚀刻减铜,使所述第四铜箔层22的厚度减薄至5-7μm;117.(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除。本工艺将第四铜箔层从原来厚度25-30μm单面减至5-7μm。118.在上述步骤6第二次压合中,所述第三绝缘层33厚度为第二绝缘层32厚度的2-3倍,且两者的厚度差值≥80μm。从而制作出不对称的五层板结构,用以平衡不对称压合时的翘曲压力;同时利用第二绝缘层和第三绝缘层的厚度差可以制作出高孔深比填孔,利用较厚的第三绝缘层可以形成深盲槽,实现了了高孔深比填孔下的细密线路和深盲槽共存的可行性方案,解决了深浅盲孔共存时面铜增长与填孔凹陷无法兼顾的难题。119.上述步骤6中第二次压合具体包括以下步骤:120.(1)前处理:酸洗:利用硫酸对第二铜箔层12和第四铜箔层22表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;121.(2)棕化:利用棕化液对第二铜箔层12和第四铜箔层22表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;122.(3)叠合:将第一铜箔层31、第二绝缘层32、三层板20、第三绝缘层33和第五铜箔层34依次叠在一起,且第二绝缘层32贴合于第一铜箔层31与第二铜箔层12之间、第三绝缘层33贴合于第四铜箔层22与第五铜箔层34之间;123.(4)压合:在压机的高温、高压下将第一铜箔层31、三层板20和第五铜箔层34融合粘接呈五层板30;124.(5)后处理:钻靶:利用x光将五层板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。125.在上述步骤5和步骤8中填孔具体包括以下步骤:126.(1)去胶渣:利用等离子法去除钻孔时产生的胶渣;多层板在镭射的高温中,当温度超过树脂的tg点时,树脂将呈现软化甚至气化状态,形成的流体会涂满孔壁,冷却后形成胶渣糊(smear),使得内层铜孔环后续所做铜壁之间形成隔阂,因此在化学铜(pth)之前,必须对已形成的胶渣进行清除,以利于后续制程孔内化学铜的顺利附着;127.(2)化学铜:在孔内通过化学作用沉积上一层薄层均匀、具有导电性的化学铜层;即将原非金属化孔壁金属化,以利于后续电化学铜顺利镀上;128.(3)电镀铜:在化学铜层表面通过电镀方式镀上一层电镀铜层。在电镀槽内,对于溶液中的铜离子成分,利用施加交流电的方式(阴极得电子镀铜,阳极失电子溶铜),将其均匀还原在铜表面及孔内,达到规格要求铜层厚度。129.在上述步骤9中外层线路具体包括以下步骤:130.(1)前处理:利用含有双氧水的清洗液对五层板进行清洗,再利用硫酸溶液对第一铜箔层31和第五铜箔层34表面进行粗化;131.(2)压干膜:利用热压的方式将感光干膜贴附于第一铜箔层31和第五铜箔层34表面上;在第一铜箔层31和第五铜箔层34上压覆一层感光干膜,作为后续影像转移使用,当干膜受热后,具有流动性和一定的填充性,利用此特性将其以热压的方式贴附于板面上;132.(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;133.(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;134.(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;135.(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成外层线路的制作,得到具有外层线路的五层板30;136.(7)aoi:aoi系统对照蚀刻后外层线路与原始的设计线路之间的差异,对铜面上的外层线路进行检验。137.一种高填孔比五层埋容mems封装载板,所述封装载板采用上述制作工艺制备而成。如图1所示,所述封装载板包括依次设置的第一铜箔层31、第二绝缘层32、第二铜箔层12、埋容层11、第三铜箔层13、第一绝缘层21、第四铜箔层22、第三绝缘层33和第五铜箔层34,所述第一铜箔层31与第二铜箔层12之间设有第四盲孔44,所述第一铜箔层31与第三铜箔层13之间设有第三盲孔43,所述第五铜箔层34与第四铜箔22之间设有第五盲孔45,所述第四铜箔层22与第三铜箔层13之间设有第二盲孔42,所述第四铜箔层22与第二铜箔层12之间设有第一盲孔41,在第五铜箔层22侧设有盲槽46。138.应当指出,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123163.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

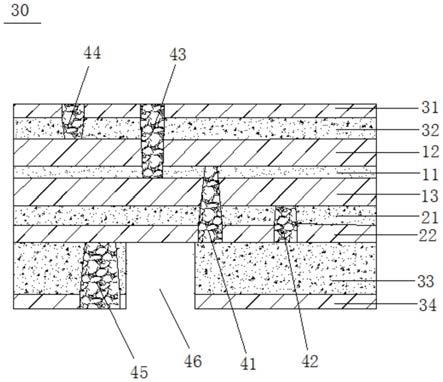

返回列表