密封腔结构及其制备方法与流程

- 国知局

- 2024-07-27 12:42:56

密封腔结构及其制备方法【技术领域】1.本发明涉及mems麦克风技术领域,尤其涉及一种用于mems麦克 风的密封腔结构及其制备方法。背景技术:2.随着移动互联网时代的到来,智能移动设备的数量不断上升。手机无 疑是最常见、最便携的移动终端设备。用于获得外部声音的微机电系统 (micro-electro-mechanical system,mems)麦克风被大量应用到现在的手机 等智能移动设备之中。3.相关技术中的mems麦克风结构中,包括密封腔结构,用于安装 mems芯片,而密封腔结构的可靠性是保证mems麦克风在要求的压力 和条件下能按设计要求工作的关键。相关技术中,密封腔结构是在泄漏孔 的顶部沉积一层或多层密封材料,虽然结构简单,但密封材料不覆盖泄漏 孔的部分及其侧壁增加了对密封腔结构的整体应力,从而降低了密封腔结 构的密封可靠性。4.因此,有必要提供一种新的密封腔结构及其制备方法解决上述技术问 题。技术实现要素:5.本发明的目的在于提供一种密封可靠性好的密封腔结构及其制备方 法。6.为了达到上述目的,本发明实施例提供了一种密封腔结构的制备方法, 该制备方法包括如下步骤:7.提供基底;8.在所述基底的上表面沉积形成牺牲层;9.对所述牺牲层的周缘进行蚀刻,使所述牺牲层的周缘内缩至所述基底 的范围内以形成让位空间;10.在所述牺牲层的上表面沉积上盖,使所述上盖经所述让位空间支撑固 定所述基底,并完全贴合所述牺牲层的上表面和所述牺牲层的周侧;11.对所述上盖进行蚀刻使得所述上盖上形成贯穿其上的泄漏孔;12.释放所述牺牲层,使得所述上盖与所述基底共同围成空腔,且所述泄 漏孔将所述空腔与外界连通;13.在所述上盖的正对所述基底的一侧的外表面沉积第一密封材料层,使 得所述第一密封材料层将所述泄漏孔密封;14.对所述第一密封材料层进行蚀刻形成环状的分隔槽,所述分隔槽将所 述第一密封材料层分隔成第一部分和环绕所述第一部分的第二部分,其中, 所述第一部分充当为密封盖板并完全覆盖所述泄漏孔;15.在所述第一密封材料层的上面表沉积第二密封材料层,且使得所述第 二密封材料层完全填充所述分隔槽;16.对所述第二密封材料层的周缘进行蚀刻,使所述第二密封材料层的周 缘内缩至所述第二部分的范围内,以充当为密封帽;17.释放所述第一密封材料层的所述第二部分,得到所述密封腔结构。18.本发明实施例还提供一种密封腔结构,包括:19.基底;20.上盖,所述上盖盖设固定于所述基底,并与所述基底共同围成空腔;21.泄漏孔,所述泄漏孔贯穿所述上盖设置,并将所述空腔与外界连通;22.密封盖板,所述密封盖板贴合固定于所述上盖的外表面并完全覆盖所 述泄漏孔,以使所述泄漏孔密封;23.密封帽,所述密封帽包括压设于所述密封盖板远离所述泄漏孔一侧的 帽本壁以及由所述帽本壁向靠近所述上盖方向延伸并抵接固定于所述上盖 的帽侧壁,所述帽侧壁呈环状并与所述密封盖板的周侧贴合;所述帽本壁 沿所述泄漏孔的泄漏方向向所述上盖的正投影完全位于所述上盖范围内; 沿垂直于所述泄漏方向,所述帽侧壁的外周侧较所述帽本壁的外周侧更靠 近所述密封盖板。24.优选的,所述上盖包括与所述基底正对且间隔设置的上盖本体以及由 所述上盖本体的周缘向靠近所述基底的方向延伸并抵接固定于所述基底的 上盖延伸壁;所述泄漏孔贯穿所述上盖本体设置,所述密封盖板盖贴合固 定于所述上盖本体,所述帽本壁向所述上盖的所述正投影完全位于所述上 盖本体范围内。25.优选的,所述帽本壁的面积小于所述上盖本体的面积。26.优选的,所述上盖呈立方体结构,所述密封盖板呈圆柱体结构。27.优选的,所述密封腔结构为根据本发明提供的上述密封腔结构的制备 方法制成。28.与相关技术相比,本发明的密封腔结构制备方法及密封腔结构,通过 密封盖板完全密封泄漏孔,同时利用密封帽盖设密封盖形成对密封盖板套 设,密封帽的结构更坚固可靠;使密封帽上盖的正投影完全位于上盖本体 范围内,相当于去除了多余的密封帽的材料,结合密封帽对密封盖板的周 侧实现抵接,极大限度的减小了残余应力对密封盖板的影响,从而有效的 提高了密封腔结构的密封可靠性。【附图说明】29.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述 中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅 是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性 劳动的前提下,还可以根据这些附图获得其它的附图,其中:30.图1为本发明实施例提供的密封腔结构示意图;31.图2为本发明实施例提供的密封腔结构的制备方法的流程工艺示意 图。【具体实施方式】32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进 行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例, 而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没 有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的 范围。33.请参阅图1,为本发明实施例提供的密封腔结构示意图。本发明实施 例提供了一种密封腔结构100,包括:基底1,上盖2,泄漏孔3,密封盖 板4以及密封帽5。34.所述基底1为基材形成,比如硅基材料。35.所述上盖2盖设固定于所述基底1,并与所述基底1共同围成空腔10。36.所述泄漏孔3贯穿所述上盖2设置,并将所述空腔10与外界连通。37.所述密封盖板4贴合固定于所述上盖2的外表面并完全覆盖所述泄漏 孔3,以使所述泄漏孔3密封,从而,使得所述空腔10形成密封空间。38.本实施方式中,所述上盖2呈立方体结构,所述密封盖4板呈圆柱体 结构,所述泄漏孔3呈圆形。当然,不限于此,也可能是其它形状。39.所述密封帽5包括压设于所述密封盖板4远离所述泄漏孔3一侧的帽 本壁51以及由所述帽本壁51向靠近所述上盖2方向延伸并抵接固定于所 述上盖2的帽侧壁52。40.所述帽侧壁52呈环状并与所述密封盖板4的周侧贴合,即帽侧壁52 套设于密封盖板4,不仅使得密封盖板4的结构坚固可靠,而且极大限度 的减小了残余应力对密封盖板4的影响,提高密封盖板4对泄漏孔3的密 封可靠性。41.所述帽本壁51沿所述泄漏孔3的泄漏方向向所述上盖2的正投影完全 位于所述上盖2范围内。即,所述帽本壁51的尺寸小于或等于所述上盖2 的尺寸。沿垂直于所述泄漏方向,所述帽侧壁52的外周侧较所述帽本壁 41的外周侧更靠近所述密封盖板。从而,上述结构极大程度的去除了所述 密封帽的多余部分,进而极大程度的减小了残余应力对密封盖板4的影响, 从而有效提高了密封腔结构100的密封可靠性。42.本实施方式中,具体的,所述上盖2包括与所述基底1正对且间隔设 置的上盖本体21以及由所述上盖本体21的周缘向靠近所述基底1的方向 延伸并抵接固定于所述基底1的上盖延伸壁22。所述泄漏孔3贯穿所述上 盖本体21设置,所述密封盖板4盖贴合固定于所述上盖本体21,所述帽 本壁51向所述上盖2的所述正投影完全位于所述上盖本体21范围内。43.本实施方式中,更优的,所述帽本壁51的面积小于所述上盖本体21 的面积,即极大程度的除去了密封帽5多余的部分,从而极大程度的减小 了残余应力对密封盖板4的影响,提高密封可靠性。44.更优的,所述密封腔结构100为根据本发明提供的下述密封腔结构的 制备方法制成。45.请一并结合图2所示,为本发明实施例提供的密封腔结构的制备方法 的流程工艺示意图。本发明实施例还提供了一种密封腔结构的制备方法, 结合本发明提供的上述密封腔结构,该制备方法包括如下步骤:46.步骤s1,提供基底301,如图2a所示。47.步骤s2,在所述基底301的上表面沉积形成牺牲层300,如图2b所示。48.步骤s3,对所述牺牲层300的周缘进行蚀刻,使所述牺牲层300的周 缘内缩至所述基底301的范围内以形成让位空间3001。如图2c所示。49.步骤s4,在所述牺牲层300的上表面沉积上盖302,使所述上盖302 经所述让位空间3001支撑固定所述基底301,并完全贴合所述牺牲层300 的上表面和所述牺牲层300的周侧,如图2d所示。50.本步骤中,具体的,所述上盖302包括与所述基底301正对且间隔设 置的上盖本体3021以及由所述上盖本体3021的周缘向靠近所述基底301 的方向延伸并抵接固定于所述基底301的上盖延伸壁3022。所述上盖本体 3021压设于所述牺牲层300的上表面,所述上盖延伸壁3022呈环状,并 插入于所述让位空间3001并固定于基底301,且上盖延伸壁3022贴合于 所述牺牲层300的周侧。51.步骤s5、对所述上盖302进行蚀刻使得所述上盖302上形成贯穿其上 的泄漏孔303,如图2e所示。52.步骤s6、释放所述牺牲层300,使得所述上盖302与所述基底301共 同围成空腔3010,且所述泄漏孔303将所述空腔3010与外界连通,如图2f所示。53.步骤s7、在所述上盖302的正对所述基底301的一侧的外表面沉积第 一密封材料层3002,使得所述第一密封材料层3002将所述泄漏孔303密 封,如图2g所示。54.步骤s8、对所述第一密封材料层3002进行蚀刻形成环状的分隔槽 3003,所述分隔槽3003将所述第一密封材料层3002分隔成第一部分30021 和环绕所述第一部分30021的第二部分30022,其中,所述第一部分30021 充当为密封盖板304并完全覆盖所述泄漏孔303。如图2h所示。55.步骤s9、在所述第一密封材料层3002的上面表沉积第二密封材料层 3004,且使得所述第二密封材料层3004完全填充所述分隔槽3003,如图 2i所示。56.步骤s10、对所述第二密封材料层3004的周缘进行蚀刻,使所述第二 密封材料层3004的周缘内缩至所述第二部分30022的范围内,即除去了第 二密封材料层3004多余的部分,以形成充当为密封帽305。如图2j所示。57.步骤s11、释放所述第一密封材料层的所述第二部分30022,即去除了 第一密封材料层3002多余的部分,得到所述密封腔结构30100,如图2k 所示。58.通过本发明上述制备方法制备的密封腔结构30100,与本发明提供的 密封腔结构具有同样的有益效果,在此不再赘述。59.与相关技术相比,本发明的密封腔结构制备方法及密封腔结构,通过 密封盖板完全密封泄漏孔,同时利用密封帽盖设密封盖形成对密封盖板套 设,密封帽的结构更坚固可靠;使密封帽上盖的正投影完全位于上盖本体 范围内,相当于去除了多余的密封帽的材料,结合密封帽对密封盖板的周 侧实现抵接,极大限度的减小了残余应力对密封盖板的影响,从而有效的 提高了密封腔结构的密封可靠性。60.以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普 通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进, 但这些均属于本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123177.html

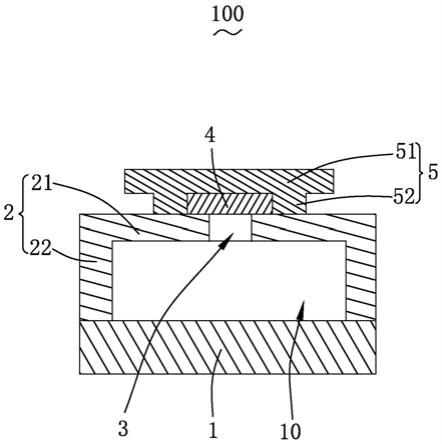

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。