一种微纳复合滤膜及其制备方法和应用

- 国知局

- 2024-07-27 12:42:54

1.本发明属于微纳加工领域与滤膜领域,具体涉及一种微纳复合滤膜及其制备方法和应用。背景技术:2.在生物医学、空气净化和水处理等领域中,对烟尘(0.4-0.7μm)、病毒(0.1-0.5μm)和细胞外囊泡(0.05-0.5μm,其中外泌体为0.05-0.15μm)等亚微米尺寸的目标物分离有广泛的应用需求。现有的纳米孔滤膜主要由高分子材料通过化学合成方法制成,这类滤膜在结构上存在膜厚大、孔径不一致、孔间距大、孔分布不均匀等问题。3.例如,cn110585934 a公开了一种纳米孔表层/微米孔支撑层的复合滤膜及其制备方法和应用。该复合滤膜由纤维素溶液制备而成,存在膜厚大、孔径不一致、孔间距大、孔分布不均匀等问题。4.cn104959045 a公开了一种聚偏氟乙烯纳米阵列孔膜,其通过以阳极氧化铝纳米孔作为模板,浇注聚偏氟乙烯溶液并烘干,之后湿法腐蚀阳极氧化铝模板而得到。该纳米孔滤膜膜厚大且表面不平整。5.上述这些问题极大地影响了目标物分离性能,例如,膜厚大导致流阻大,通量低,且增加过滤通道的表面积,导致非特异性粘附严重;孔径不一致影响分离精度;孔分布不均匀会造成非特异性粘附。因此,开发一种能够制备膜厚小、孔径一致、孔间距小、孔分布均匀的纳米孔滤膜的方法具有重要意义。技术实现要素:6.本发明的目的是克服现有技术中存在的至少一个技术问题,提供一种微纳复合滤膜的制备方法,该方法可以精确控制纳米孔层的厚度,纳米通孔的孔径、孔间距和孔分布,以及支撑层厚度和微米通孔的孔径等。7.本发明的另一目的是提供通过制备方法得到的微纳复合滤膜。8.为了实现以上目的,本发明提供如下技术方案。9.一种微纳复合滤膜的制备方法,包括:10.步骤s100:在硅衬底上形成氧化硅层;11.步骤s200:通过光刻和刻蚀的结合形成氧化硅纳米柱阵列;12.步骤s300:用光刻胶填充所述氧化硅纳米柱之间的间隙并覆盖其上表面,之后进行光刻从而定义光刻胶微米柱阵列图形,13.步骤s400:湿法腐蚀去除所述光刻胶微米柱阵列图形中暴露出的氧化硅纳米柱;14.步骤s500:以所述光刻胶为掩膜,干法刻蚀所述硅衬底,从而形成硅微米柱阵列;15.步骤s600:去除光刻胶后,以剩余的所述氧化硅纳米柱阵列为掩膜,对所述硅衬底进行干法刻蚀,从而形成硅纳米柱阵列;16.步骤s700:用聚对二甲苯填充所述硅微米柱之间的间隙、所述硅纳米柱之间的间隙以及所述氧化硅纳米柱之间的间隙;17.步骤s800:去除所述硅衬底以及所述氧化硅纳米柱阵列,从而得到微纳复合滤膜。18.通过所述制备方法得到的微纳复合滤膜,包括:19.支撑层,所述支撑层设置有多个贯穿其上下表面的微米通孔;以及20.纳米孔层,所述纳米孔层填充在所述微米通孔的上端且其上表面与所述支撑层的上表面齐平,所述纳米孔层设置有多个贯穿其上下表面的纳米通孔;21.所述支撑层和所述纳米孔层均为聚对二甲苯。22.上述微纳复合滤膜在生物医学、空气净化或水处理领域的应用。例如,上述微纳复合滤膜可用于细菌、真菌、细胞外囊泡等生物样本的分离。23.与现有技术相比,本发明的有益效果是:24.本发明的制备方法基于聚对二甲苯-微机电系统(mems)翻模工艺,首先在硅衬底上加工出微米柱与纳米柱复合结构作为模具,之后通过用聚对二甲苯填充微米柱与纳米柱的间隙来形成微纳复合滤膜结构。本发明方法可以精确控制纳米孔层的厚度,纳米通孔的孔径、孔间距和孔分布,以及支撑层厚度和微米通孔的孔径等。25.本发明的微纳复合滤膜具有支撑层和纳米孔层,其中纳米孔层中的纳米通孔具有孔径一致、孔间距小、孔分布均匀的特点,并且纳米通孔的孔径在100-500nm范围内可调。26.另外,本发明的纳米孔层超薄,厚度为1μm以下,可以保证纳米通孔的流阻较小,并保证较高的过滤通量。27.此外,本发明的纳米孔层具有4cm2以上的较大面积,可以增加过滤效率。附图说明28.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:29.图1为本发明的微纳复合滤膜的局部俯视结构图。30.图2为图1中椭圆形部分在a-a方向的剖面图。31.图3-图9为本发明实施例提供的制备方法中每步所得结构的示意图。32.图10为使用电子扫描显微镜拍摄的本发明的微纳复合滤膜的局部仰视图和局部侧视图。33.附图标记说明34.100为支撑层,101为微米通孔,200为纳米孔层,201为纳米通孔,300为硅衬底,400为氧化硅层,500为氧化硅纳米柱阵列,600为硅微米柱阵列,700为硅纳米柱阵列,800为聚对二甲苯填充层,900为微纳复合滤膜。具体实施方式35.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。36.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。37.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。38.由于通过现有方法获得的纳米孔滤膜存在膜厚大、孔径不一致、孔间距大、孔分布不均匀等问题,为此,本发明提供一种新的滤膜结构制备方法,包括如下步骤。39.步骤s100:在硅衬底上形成氧化硅层。40.本发明对于氧化硅层的形成方法没有特别限制,例如,可通过热氧化法、化学气相沉积法或物理气相沉积法而形成。通常,如果氧化硅层的厚度太大,则光刻时所需的光刻胶厚度也越大,这样不利于高精度图形的加工,因此,氧化硅层的厚度优选控制在500nm以下,更优选控制在200nm以下。41.步骤s200:通过光刻和刻蚀的结合形成氧化硅纳米柱阵列。42.本发明对于光刻和刻蚀方法没有特别限制。本发明优选通过干涉光刻和干法刻蚀的结合来形成氧化硅纳米柱阵列。相比于需要借助掩膜版的光刻工艺,干涉光刻可以低成本地定义大面积的周期性纳米柱阵列。氧化硅纳米柱的直径取决于干涉光刻的入射光波长、横向干涉条纹与纵向干涉条纹的夹角及显影时间。43.在一个具体实施方案中,干涉光刻的入射光波长为500-650nm,横向干涉条纹与纵向干涉条纹的夹角为90°,由此得到的相交条纹图形为正方形,其中正方形的对角线长度对应于纳米通孔201的孔径。44.步骤s300:用光刻胶填充所述氧化硅纳米柱之间的间隙并覆盖其上表面,之后进行光刻从而定义光刻胶微米柱阵列图形。45.本发明对于该步骤的光刻工艺没有特别限制。46.该步骤完成之后,部分氧化硅纳米柱不被光刻胶覆盖,直接暴露在硅衬底的上表面。47.步骤s400:湿法腐蚀去除所述光刻胶微米柱阵列图形中暴露出的氧化硅纳米柱。48.步骤s500:以所述光刻胶为掩膜,干法刻蚀所述硅衬底,从而形成硅微米柱阵列。49.步骤s600:去除光刻胶后,以剩余的所述氧化硅纳米柱阵列为掩膜,对所述硅衬底进行干法刻蚀,从而形成硅纳米柱阵列。50.本发明对于步骤s400中的湿法腐蚀以及步骤s500和步骤s600中的干法刻蚀没有特别限制。51.氧化硅纳米柱和硅纳米柱的总高度为1μm以下。52.步骤s700:用聚对二甲苯填充所述硅微米柱之间的间隙、所述硅纳米柱之间的间隙以及所述氧化硅纳米柱之间的间隙。53.可采用化学气相沉积法来填充各种柱之间的间隙。54.在一个具体实施方案中,步骤s700包括:用聚对二甲苯填充所述硅微米柱之间的间隙、所述硅纳米柱之间的间隙以及所述氧化硅纳米柱之间的间隙,并覆盖所述氧化硅纳米柱的上表面,从而形成聚对二甲苯填充层;之后减薄所述聚对二甲苯填充层,以使所述氧化硅纳米柱的上表面暴露。本发明对于减薄方法没有特别限制。可通过机械研磨、湿法腐蚀、干法刻蚀或其结合等进行减薄,优选通过干法刻蚀进行减薄。55.步骤s800:去除所述硅衬底以及所述氧化硅纳米柱阵列,从而得到微纳复合滤膜。56.本发明对于去除方法没有特别限制,例如可通过湿法腐蚀进行去除。57.本发明的制备方法基于聚对二甲苯-微机电系统(mems)翻模工艺,首先在硅衬底上加工出微米柱与纳米柱复合结构作为模具,之后通过用聚对二甲苯填充微米柱与纳米柱的间隙来形成微纳复合滤膜结构。58.本发明还提供通过所述制备方法获得的微纳复合滤膜。下面将结合具体附图对本发明的微纳复合滤膜作进一步说明。59.图1给出了本发明的微纳复合滤膜的局部俯视结构图。图2给出了图1在a-a方向的剖面图。具体地,如图2所示,本发明的微纳复合滤膜900包括:支撑层100,支撑层100设置有多个贯穿其上下表面的微米通孔101;以及纳米孔层200,纳米孔层200填充在微米通孔101的上端且其上表面与支撑层100的上表面齐平,纳米孔层200设置有多个贯穿其上下表面的纳米通孔201;支撑层100和纳米孔层200均为聚对二甲苯。60.本发明的支撑层100和纳米孔层200为一体成型。61.本发明的聚对二甲苯可为c型、n型或d型等。62.支撑层100的厚度可为5-20μm,优选5-15μm。微米通孔101的孔径可为2-150μm,优选2-100μm。在一个具体实施方案中,微米通孔101可为三角形、四边形、六边形、圆形等,优选六边形,其对角线孔径2-100μm,孔孔间距为2-4μm。63.本发明的纳米通孔201具有孔径一致、孔间距小、孔分布均匀的特点,并且纳米通孔的孔径在100-500nm、优选100-300nm范围内可调。64.当纳米通孔201的孔径小至亚微米尺度时,为了确保纳米通孔的流阻较小,保证较高的过滤通量,纳米孔层200的厚度(即单个纳米通孔的深度)应控制在1μm以下,更优选控制在0.5-1μm范围内。65.纳米孔层200的面积为4cm2以上。本发明的纳米孔层200相比现有技术具有更大面积,因而具有更高的过滤效率。66.本发明的支撑层100确保了纳米孔层200在厚度为1μm以下的情况下仍具有较好的机械强度和可操作性,使得大面积滤膜的可操作性不受影响。67.下面结合具体实施例和附图对本发明作进一步说明,但本发明不限于此。68.实施例169.首先,准备n型《100》单抛硅衬底300,通过热氧化法形成氧化硅层400,所得结构如图3所示。之后,旋涂光刻胶(shipley9912nx-l)。70.然后,基于入射光波长为575nm的干涉光刻设备来定义大面积纳米柱阵列:首先进行第一次干涉光刻以定义纵向条纹,之后将硅衬底300旋转90°,接着进行第二次干涉光刻以定义横向条纹,从而得到相交条纹图形,最终显影后即可得到光刻胶纳米柱阵列图形。71.之后,以光刻胶纳米柱阵列为掩膜,干法刻蚀氧化硅层400,得到氧化硅纳米柱阵列500,所得结构如图4所示。72.接下来,用光刻胶填充氧化硅纳米柱500之间的间隙并覆盖其上表面,之后进行光刻从而定义光刻胶微米柱阵列图形。73.然后,湿法腐蚀(使用缓冲氢氟酸(bhf)腐蚀液)去除光刻胶微米柱阵列图形中暴露出的氧化硅纳米柱500。光刻胶覆盖的氧化硅纳米柱500被保护,因此不受湿法腐蚀影响。所得结构如图5所示。74.之后,以光刻胶为掩膜,干法刻蚀硅衬底300,从而形成硅微米柱阵列600,所得结构如图6所示。75.去除光刻胶后,以剩余的氧化硅纳米柱阵列500为掩膜,对硅衬底300进行干法刻蚀,从而形成硅纳米柱阵列700,所得结构如图7所示。76.接下来,利用聚对二甲苯c通过化学气相淀积法填充硅微米柱600之间的间隙、硅纳米柱700之间的间隙以及氧化硅纳米柱500之间的间隙,并覆盖所述氧化硅纳米柱的上表面,从而形成聚对二甲苯c填充层800,所得结构如图8所示。77.然后,通过干法刻蚀将聚对二甲苯c填充层800减薄至露出氧化硅纳米柱阵列500的上表面,确保形成纳米通孔,所得结构如图9所示。78.最后,通过湿法腐蚀(使用氢氟酸、硝酸、醋酸的混合溶液(hna))去除硅衬底300以及氧化硅纳米柱阵列500,从而得到微纳复合滤膜900,所得结构如图1和2所示,其不同视角的电子扫描显微镜图如图10所示。79.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123174.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

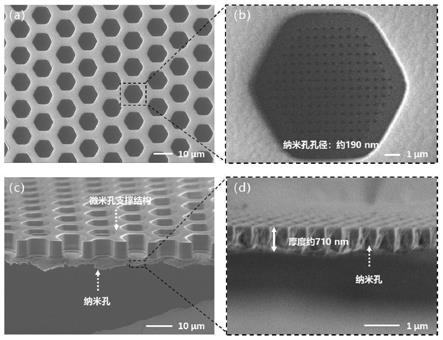

返回列表