一种易释放的超薄柔性神经电极阵列及其制备方法

- 国知局

- 2024-07-27 12:44:42

1.本发明属于医用器械、生物医学工程和微纳加工技术领域,具体地说,涉及一种易释放的超薄柔性神经电极阵列及其制备方法。背景技术:2.近年来,随着神经接口技术的发展,应用于人体的植入器件被设计并制造出来。已经应用于多个领域,特别是医学领域,并且正在在工业、军事和消费领域寻求广泛应用。基于微纳加工技术,目前主要研究通过光刻工艺将多个电极制作在柔性材料上,再将柔性材料通过微加工刻蚀成极细的线条,在极小的电极尺寸上做出多通道电极。但是这种柔性材料一般都是在硅片或玻璃片等刚性衬底上制作的,这些柔性材料非常容易损坏,导致从衬底上释放时面临着很多问题。3.xiaoyang kang等人2016年在期刊sensors and actuators b 225(2016) 267-78上发表了文章sputtered iridium oxide modified flexible parylene microelectrodes array for electrical recording and stimulation of muscles,该文献公开了一种基于parylene的柔性电极阵列的方法。这种方法主要是通过溅射金属,光刻的方法制备氧化铱电极,但剥离衬底使用了氢氟酸,制备流程相对也较为复杂。4.giuseppe schiavone等人2018年在ieee engineering in medicine and biologysociety. conference上发表了文章long-term functionality of a soft electrode array for epidural spinal cord stimulation in a minipig model,该文献通过将两层硅橡胶之间嵌入金薄膜导线,制作了一个8电极点阵列的植入物。尽管该神经电极的释放过程也相对简单,但这种方法适合于相对较厚的柔性器件释放过程。5.综上所述,虽然柔软电极的制备及释放方法得到了一定的研究,但大多局限于使用强酸、强碱等有害试剂,或者只适用于较厚柔性电极的释放,没有考虑到超薄柔性电极剥离衬底以及封装的问题。技术实现要素:6.针对超薄柔性神经电极阵列的研究需求与现有技术中的缺陷,本发明的目的是提供一种易释放的超薄柔性神经电极阵列及其制备方法。所述的超薄是指柔性材料的厚度在10微米以下,能够对神经组织进行保形贴合。柔性材料包括但不限于parylene,硅橡胶,聚酰亚胺等柔性电子领域常用的材料。本发明的技术方案具体介绍如下。7.一种易释放的超薄柔性神经电极阵列的制备方法,其包括以下步骤:(1)在硅片上贴合聚对苯二甲酸乙二醇酯pet硅胶保护膜,通过压膜机压平,挤出可能的气泡;其中,聚对苯二甲酸乙二醇酯pet硅胶保护膜由pet膜层和硅胶层组成,pet膜层的厚度为5-100微米,硅胶层的厚度为5-200微米;(2)使用激光切割pet硅胶保护膜,切割路线沿着硅片的边缘,切割路线的等效直径比硅片小,切割直径与硅片直径的比例范围为0.05:1-0.99:1;(3)移除切割下来的衬底中间区域的pet硅胶保护膜,在裸露的硅片上旋涂一层聚苯乙烯磺酸钠pss作为超薄柔性神经电极阵列的释放层材料;(4)旋涂结束后,把硅片上的pet硅胶保护膜移除,硅片放在热板上或者烘箱里进行烘干,得到中间区域覆盖聚苯乙烯磺酸钠pss层,边缘区域裸露的硅片;(5)在硅片的中心区域通过微纳加工工艺进行超薄柔性神经电极阵列制备;(6)将步骤(5)制备的带有超薄柔性神经电极阵列的硅片放入清水中,聚苯乙烯磺酸钠pss快速溶于水中,超薄柔性神经电极阵列从硅片上得到快速释放,或者封装电极的连接器后再放入清水中进行释放,得到超薄柔性神经电极阵列。8.本发明中,步骤(3)中,旋涂液为浓度为2-50wt%的聚苯乙烯磺酸钠pss水溶液,旋涂的转速范围为200-6000转/分钟。9.本发明中,步骤(4)中,烘干温度为50-250℃,烘干时间为2-20小时。10.本发明中,步骤(4)用下述步骤替换:旋涂结束后,先保留硅片上的pet硅胶保护膜,把整体放在热板上或者烘箱里进行烘干,再移除硅片上的pet硅胶保护膜。11.本发明中,烘干温度为50-150℃,烘干时间为2-20小时。12.本发明中,步骤(5)中,在硅片的中心区域制备超薄柔性神经电极阵列的具体步骤如下:采用化学气相沉积法在继续在硅片上沉积一层parylene-c;甩正胶并图形化,溅射或蒸镀电极导电层,采用lift-off工艺去除光刻胶,金属层构成电极的导电结构;再次采用化学气相沉积法沉积第二层parylene-c,然后甩正胶并图形化,采用反应离子刻蚀parylene-c,暴露出电极点,刻蚀电极的外形轮廓,构成微电极阵列的覆盖层,最后清洗掉残余光刻胶。13.本发明中,步骤用下述步骤替换:再次采用化学气相沉积法沉积第二层parylene-c,然后甩正胶并图形化,清洗掉残余光刻胶后直接封装电极的连接器,再通过激光切割形成电极的外形轮廓。14.本发明进一步提供一种上述的制备方法制得的超薄柔性神经电极阵列。15.本发明中,所述的易释放是指超薄柔性神经电极阵列容易从硅片或者玻璃片等衬底上剥离下来,得到独立的超薄柔性神经电极阵列。16.本发明中,去除硅片边缘一圈的pss,是为防止制备过程中由于parylene与pss不能紧密连接导致器件脱落。也避免边缘parylene-c破损后,相关化学试剂进入硅片表面,导致器件剥离或者受到损坏。17.和现有技术相比,本发明具有如下的有益效果:本发明中通过在特定区域添加释放材料,能够大幅加快超薄柔性电极的释放时间,保护超薄柔性电极的完整性。18.本发明利用旋涂的pss作为释放牺牲层,利用pss的强亲水性,在释放器件时,更易于脱离衬底。其释放过程不涉及强酸、强碱等有害试剂。超薄柔性器件没有收到额外的机械应力,不容易损坏。19.本发明在进行释放操作前与传统的微纳加工工艺兼容,包括兼容光刻、刻蚀、沉积等加工步骤。20.本发明操作简便,易释放出不同尺寸的超薄柔性神经电极阵列。附图说明21.图1为本发明实施例中的易释放的超薄柔性神经电极阵列的关键版图设计。22.图中标号:1-硅片,2-激光切割区域(pss层),3-超薄柔性神经电极阵列。具体实施方式23.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。24.实施例1本实施例提供一种基于parylene-c的易释放的超薄柔性神经电极阵列的制备方法,具体制备过程如下:(1)在硅片上贴合聚对苯二甲酸乙二醇酯(pet)硅胶保护膜,通过压膜机压平,挤出可能的气泡。贴合的是整个硅片区域,如图1中标号1所示的区域。其中,pet膜的厚度为25微米,硅胶的厚度为50微米。25.(2)使用激光切割pet硅胶保护膜,切割路线沿着硅片的边缘,切割掉的区域如图1中标号2所示的区域。切割路线的等效直径比硅片小,切割直径与硅片直径的比例为0.9:1。26.(3)移除切割下来的pet硅胶保护膜,在硅片上旋涂一层聚苯乙烯磺酸钠pss作为超薄柔性神经电极阵列的释放层材料,旋涂的转速为4000转/分钟。27.(4)聚苯乙烯磺酸钠pss可以使用水溶液,所占溶液的质量比为5wt%。28.(5)旋涂结束后,可以先保留硅片上的pet硅胶保护膜,把整体放在热板上或者烘箱里进行烘干,烘干的温度范围为85℃。烘干结束后再移除硅片上的pet硅胶保护膜。29.(6)至此,硅片上靠近边缘的区域没有聚苯乙烯磺酸钠pss,而下一步进行超薄柔性神经电极阵列制备的中心区域则成功保留了聚苯乙烯磺酸钠pss。30.(7)采用化学气相沉积法在继续在硅片上沉积一层parylene-c,厚度为2微米。31.(8)甩正胶并图形化,溅射或蒸镀电极导电层,采用lift-off工艺去除光刻胶,金属层构成电极的导电结构。其中,电极的导电结构所在的区域就是如图1中标号3所示的区域。32.(9)再次采用化学气相沉积法沉积第二层parylene-c,厚度为2微米。然后甩正胶并图形化,采用反应离子刻蚀parylene-c,暴露出电极点,构成微电极阵列的覆盖层。33.(10)清洗掉残余光刻胶后,直接封装电极的连接器。电极的外形轮廓随后通过激光切割完成,然后将硅片放入清水中进行释放。释放的时间为2分钟。34.实施例2本实施例提供一种基于parylene-c的易释放的超薄柔性神经电极阵列的制备方法,具体制备过程如下:(1)在硅片上贴合聚对苯二甲酸乙二醇酯(pet)硅胶保护膜,通过压膜机压平,挤出可能的气泡。贴合的是整个硅片区域,如图1中标号1所示的区域。其中,pet膜的厚度为50微米,硅胶的厚度为100微米。35.(2)使用激光切割pet硅胶保护膜,切割路线沿着硅片的边缘,切割掉的区域如图1中标号2所示的区域。切割路线的等效直径比硅片小,切割直径与硅片直径的比例为0.8:1。36.(3)移除切割下来的pet硅胶保护膜,在硅片上旋涂一层聚苯乙烯磺酸钠pss作为超薄柔性神经电极阵列的释放层材料,旋涂的转速为2000转/分钟。37.(4)聚苯乙烯磺酸钠pss可以使用水溶液,所占溶液的质量比为5wt%。38.(5)旋涂结束后,把硅片上的pet硅胶保护膜移除,硅片放在热板上或者烘箱里进行烘干,得到中间区域覆盖聚苯乙烯磺酸钠pss层,边缘区域裸露的硅片,烘干的温度为125℃。39.(6)至此,硅片上靠近边缘的区域没有聚苯乙烯磺酸钠pss,而下一步进行超薄柔性神经电极阵列制备的中心区域则成功保留了聚苯乙烯磺酸钠pss。40.(7)采用化学气相沉积法在继续在硅片上沉积一层parylene-c,厚度为1.5微米。41.(8)甩正胶并图形化,溅射或蒸镀电极导电层,采用lift-off工艺去除光刻胶,金属层构成电极的导电结构。其中,电极的导电结构所在的区域就是如图1中标号3所示的区域。42.(9)再次采用化学气相沉积法沉积第二层parylene-c,厚度为1.5微米。然后甩正胶并图形化,采用反应离子刻蚀parylene-c,暴露出电极点,构成微电极阵列的覆盖层。43.(10)清洗掉残余光刻胶后,直接封装电极的连接器。电极的外形轮廓随后通过激光切割完成,然后将硅片放入清水中进行释放。释放的时间为3分钟。44.综上所述,本发明利用旋涂的pss作为释放牺牲层,缩短了电极的释放的时间。超薄柔性器件没有收到额外的机械应力,保护了超薄柔性电极的完整性。去除硅片边缘的pss防止了制备过程中parylene的意外脱落或者损坏。45.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123358.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

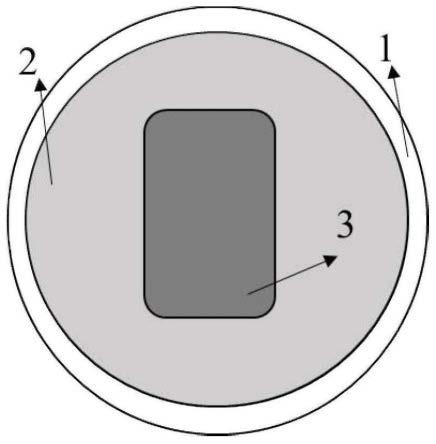

返回列表