微机电系统器件、微机电系统加速度计及其形成方法与流程

- 国知局

- 2024-07-27 12:44:41

1.本公开实施例是涉及微机电系统器件及其形成方法。背景技术:2.微机电系统(micro-electro mechanical system,mems)器件包括使用半导体技术而制作的器件以形成机械特征及电特征。mems器件可包括具有微米级或亚微米级尺寸的移动部件及用于将移动部件电耦合到电信号的机构。所述电信号可为引发移动部件的移动的输入信号或因移动部件的移动而产生的输出信号。mems器件是可与其他器件(例如半导体器件)整合以充当传感器或致动器的有用器件。技术实现要素:3.本公开实施例提出一种微机电系统器件,其特征在于包括:可移动结构,位于侧向限制空间中,其中所述可移动结构包括中心质量部分及第一可移动梳结构,所述第一可移动梳结构包括贴合到所述中心质量部分的第一侧壁的内梳轴部分及在侧向上从所述内梳轴部分突出的多个第一可移动梳指状件,其中:所述中心质量部分包括第一半导体材料的一部分;半导体氧化物板,包含所述第一半导体材料的氧化物,覆盖所述中心质量部分的整个底表面;以及所述第一可移动梳结构包括介电衬垫及导电填充材料部分,所述介电衬垫在实体上暴露于基质内的空腔,所述导电填充材料部分位于所述内梳轴部分内且连续地延伸到所述多个第一可移动梳指状件中的每一者中并在侧向上被所述介电衬垫包围。4.本公开实施例提出一种微机电系统加速度计,其特征在于包括:可移动结构,位于侧向限制空间中,其中所述可移动结构包括中心质量部分、第一可移动梳结构及第二可移动梳结构,所述中心质量部分包括第一半导体材料的一部分,所述第一可移动梳结构固定于所述中心质量部分的第一侧上,所述第二可移动梳结构固定于所述中心质量部分的第二侧上,其中所述第一可移动梳结构及所述第二可移动梳结构中的每一者包括各自的梳轴部分及在侧向上从所述各自的梳轴部分突出的各组的多个可移动梳指状件;第一固定梳结构,固定于所述侧向限制空间的第一侧壁上,且包括多个第一固定梳指状件,所述多个第一固定梳指状件与所述第一可移动梳结构的所述各组的多个可移动梳指状件交错;第二固定梳结构,固定于所述侧向限制空间的第二侧壁上,且包括多个第二固定梳指状件,所述多个第二固定梳指状件与所述多个第二可移动梳指状件交错;以及半导体氧化物板,包含所述第一半导体材料的氧化物且覆盖所述中心质量部分的整个底表面。5.本公开实施例提出一种形成微机电系统器件的方法,其特征在于包括:通过使半导体基质材料层的第一水平表面的区域凹陷而形成凹陷表面;在所述凹陷表面上形成半导体氧化物板;形成从所述半导体基质材料层的第二水平表面朝所述第一水平表面延伸的多个梳结构,其中所述多个梳结构包括一对内梳结构及一对外梳结构,所述一对内梳结构通过所述半导体基质材料层的第一部分而在侧向上间隔开,所述一对外梳结构与所述一对内梳结构交错;以及使用各向同性刻蚀工艺相对于所述多个梳结构选择性地移除所述半导体基质材料层的在侧向上环绕所述半导体基质材料层的所述第一部分的第二部分,其中所述半导体氧化物板、所述一对内梳结构及图案化刻蚀掩模层保护所述半导体基质材料层的所述第一部分免受所述各向同性刻蚀工艺的刻蚀剂影响,所述图案化刻蚀掩模层位于所述第二水平表面上且覆盖所述多个梳结构。附图说明6.结合附图阅读以下详细说明,会最好地理解本公开的各个方面。应注意,根据本行业中的标准惯例,各种特征并非按比例绘制。事实上,为使论述清晰起见,可任意增大或减小各种特征的尺寸。7.图1a是根据本公开实施例的在形成凹陷空腔之后包括半导体基质材料层的示例性结构的垂直剖视图。8.图1b是沿着图1a所示水平面b–b’的示例性结构的水平剖视图。9.图2是根据本公开实施例的在凹陷空腔的外围处形成扩散阻障间隔件(diffusion barrier spacer)之后的示例性结构的垂直剖视图。10.图3是根据本公开实施例的在形成半导体氧化物板之后的示例性结构的垂直剖视图。11.图4是根据本公开实施例的在移除扩散阻障间隔件之后的示例性结构的垂直剖视图。12.图5a是根据本公开实施例的在将半导体基质材料层结合到操作衬底之后的示例性结构的垂直剖视图。13.图5b是沿着图5a所示面b–b’的示例性结构的水平剖视图。铰链式垂直面a–a’是图5a所示垂直剖视图的面。14.图6a是根据本公开实施例的在形成梳沟槽及壕沟槽(moat trench)之后的示例性结构的垂直剖视图。15.图6b是沿着图6a所示面b–b’的示例性结构的水平剖视图。铰链式垂直面a–a’是图6a所示垂直剖视图的面。16.图7a是根据本公开实施例的在形成梳结构及壁结构之后的示例性结构的垂直剖视图。17.图7b是沿着图7a所示面b–b’的示例性结构的水平剖视图。铰链式垂直面a–a’是图7a所示垂直剖视图的面。18.图8a是根据本公开实施例的在形成金属材料部分之后的示例性结构的垂直剖视图。19.图8b是沿着图11a所示面b–b’的示例性结构的俯视图。铰链式垂直面a–a’是图11a所示垂直剖视图的面。20.图9a是根据本公开实施例的在形成图案化刻蚀掩模层之后的示例性结构的垂直剖视图。21.图9b是图9a所示示例性结构的局部透视俯视图。铰链式垂直面a–a’是图9a所示垂直剖视图的面。22.图10a是根据本公开实施例的在相对于图案化刻蚀掩模层、梳结构、壕沟槽填充结构及半导体氧化物板选择性地对半导体基质材料层的未被掩蔽部分进行各向同性刻蚀之后的示例性结构的垂直剖视图。23.图10b是沿着图9a所示面b–b’的示例性结构的水平剖视图。铰链式垂直面a–a’是图9a所示垂直剖视图的面。24.图11a是根据本公开实施例的在移除图案化刻蚀掩模层之后的示例性结构的垂直剖视图。25.图11b是沿着图11a所示面b–b’的示例性结构的俯视图。铰链式垂直面a–a’是图11a所示垂直剖视图的面。26.图12是根据本公开实施例的加速度计的垂直剖视图,所述加速度计通过将操作衬底剥离并将示例性结构单体化成多个加速度计而形成。27.图13是示出根据本公开实施例的可被执行以形成mems器件的一组处理步骤的流程图。具体实施方式28.以下公开提供用于实施所提供主题的不同特征的许多不同实施例或实例。以下阐述组件及排列的具体实例以简化本公开。当然,这些仅为实例且不旨在进行限制。举例来说,以下说明中将第一特征形成在第二特征“之上”或第二特征“上”可包括其中第一特征与第二特征被形成为直接接触的实施例,且也可包括其中第一特征与第二特征之间可形成有附加特征从而使得所述第一特征与所述第二特征可不直接接触的实施例。另外,本公开可能在各种实例中重复使用参考编号和/或字母。这种重复使用是出于简洁及清晰的目的,而不是自身指示所论述的各种实施例和/或配置之间的关系。29.此外,为易于说明,本文中可能使用例如“在…之下(beneath)”、“在…下方(below)”、“下部的(lower)”、“在…上方(above)”、“上部的(upper)”等空间相对性用语来阐述图中所示的一个元件或特征与另一(其他)元件或特征的关系。所述空间相对性用语旨在除图中所绘示的取向外还囊括器件在使用或操作中的不同取向。装置可具有其他取向(旋转90度或处于其他取向),且本文中所使用的空间相对性描述语可同样相应地进行解释。30.许多mems器件利用精确检测质量来精确地测量物理参数。举例来说,加速度计通过例如测量可移动元件的位移引发的电容变化来将可移动元件的位移转换成加速度。可移动元件的位移与被施加到可移动元件的力成比例,所述力与可移动元件内的检测质量元件的质量成比例。各向同性刻蚀工艺的工艺变化可能会导致检测质量元件的质量的变化。质量元件的检测质量的变化可能会导致加速度测量的变化(即,不精确性)。因此,具有减小的质量变化的精密检测质量元件可增强一些mems器件中的精密测量,所述质量变化可能由制造工艺引起。31.一般来说,本公开的实施例涉及包括微机电系统(mems)器件的微结构。mems器件包含用于测量mems器件所贴合到的物体的移动的检测质量。举例来说,mems器件可包括加速度计。本公开的实施例可用于形成mems器件的高精密检测质量。32.具体来说,可提供半导体基质材料层,所述半导体基质材料层包含半导体材料及半导体基质层,所述半导体材料随后将被图案化成包括检测质量的可移动结构,所述半导体基质层包含空腔,所述可移动结构可被限制在所述空腔内。可使半导体基质层的表面部分在垂直方向上从第一水平表面凹陷以形成凹陷空腔。可在凹陷空腔的侧壁上形成扩散阻障间隔件(例如氮化硅间隔件)。可执行氧化工艺,以在凹陷空腔的凹陷水平表面上形成第一半导体氧化物板,且在半导体基质材料层的第一水平表面的未凹陷部分上形成第二半导体氧化物板。可使用各向同性选择性刻蚀工艺相对于半导体氧化物板选择性地移除扩散阻障间隔件。可将第二半导体氧化物板结合到操作衬底。33.可从半导体基质材料层的第二水平表面朝半导体基质材料层的第一水平表面形成梳沟槽。梳沟槽可包括两对交错的相应内梳沟槽与相应外梳沟槽。半导体基质材料层的随后将被图案化成检测质量(即,中心质量部分)的第一部分可位于所述两个内梳沟槽之间。外梳沟槽可由梳轴延伸沟槽连接。外梳沟槽与梳轴延伸沟槽共同包围所有内梳沟槽,且为随后将形成的空腔界定侧向边界。共用梳轴空腔部分可界定空腔的边界,随后将形成的可移动元件在侧向上限制在所述空腔中。可在梳沟槽中沉积介电衬垫层及导电填充材料,且可通过平坦化工艺移除介电衬垫层及导电填充材料的位于包括半导体基质材料层的顶表面的水平面上方的多余部分。每一梳沟槽中的介电衬垫层的剩余部分及导电填充材料的剩余部分包括梳结构。梳结构包括形成在内梳沟槽中的内梳结构及形成在外梳沟槽中的外梳结构。34.可在半导体基质材料层的第二水平表面之上形成刻蚀掩模层(例如光刻胶层),且可将所述刻蚀掩模层图案化以在被外梳结构的共用梳轴部分包围的区域内提供开口。所述开口可形成在不上覆在梳结构上的区域中,使得每一梳结构被图案化刻蚀掩模层覆盖。可使用各向同性刻蚀工艺来对半导体基质材料层的位于梳结构的外部以及被外梳结构的共用梳轴部分包围的区域内的第二部分进行刻蚀。在各向同性刻蚀工艺期间,第一半导体氧化物板、内梳结构及图案化刻蚀掩模层保护半导体基质材料层的第一部分。具体来说,第一半导体氧化物板从下面保护半导体基质材料层的成为检测质量结构的第一部分,且因此所述第一部分穿过其主要部分而具有均匀的厚度。35.可将包括中心质量部分、内梳结构及外梳结构的可移动结构从第二半导体氧化物板剥离。半导体材料层的材料可被刻蚀的体积形成在侧向上由外梳结构的共用梳轴部分限制的空腔。可将包括用于梳结构的合适的电接触结构的半导体管芯贴合到半导体基质层,所述半导体基质层是半导体基质材料层的位于空腔的外部的其余部分。半导体管芯可包括合适的接触结构,所述接触结构可在提供电容器结构的配置中使梳结构的各个部分电偏置。电容器结构可被配置成当可移动结构相对于包括外梳结构的固定结构移动时会产生电容的变化的任何配置。微结构可包括加速度计,所述加速度计可测量微结构所贴合到的系统的加速度。以下进一步详细阐述本公开的实施例的各个方面。36.参照图1a及图1b,示出半导体基质材料层10,半导体基质材料层10可被提供为平面结构,所述平面结构包括位于第一侧上的第一水平表面101及位于第二侧上的后侧表面(即,第二水平表面),遍及所述平面结构具有均匀的厚度,但未必受此限制。半导体基质材料层10包含第一半导体材料,所述第一半导体材料可为单晶半导体材料或多晶半导体材料。在一个实施例中,半导体基质材料层10可包括单晶半导体层,例如单晶硅层。半导体基质材料层10的均匀厚度可介于从30微米到1毫米(mm)的范围内,例如从100微米到600微米。尽管在图1a及图1b中示出用于形成单个加速度计的区,然而应理解,可在单个晶片上形成加速度计的二维阵列。因此,图1a及图1b中所示的图案可在半导体基质材料层10之上以二维阵列的图案进行重复。37.可在半导体基质材料层10的第一水平表面101之上施加光刻胶层(未示出)且可将所述光刻胶层光刻图案化以形成开口,所述开口具有随后将形成的检测质量(也被称为中心质量部分)的大致形状。在一个实施例中,光刻胶层中的开口的外围可在侧向上从随后将形成的检测质量的外围向外偏移侧向偏移距离,所述侧向偏移距离可例如介于从0.5微米到30微米的范围内。因此,光刻胶层中的开口的区域可具有比随后将形成的检测质量的区域(a_pm)大的面积。在非限制性例示性实例中,光刻胶层中的开口可具有细长的修圆矩形形状,其中纵向尺寸介于从300微米到6mm的范围内,且横向尺寸介于从30微米到600微米的范围内,但也可使用更小的尺寸及更大的尺寸。38.可通过刻蚀工艺将光刻胶层中的开口的图案转移到半导体基质材料层10的上部部分中,所述刻蚀工艺可包括各向异性刻蚀工艺或各向同性刻蚀工艺。可形成在垂直方向上从半导体基质材料层10的第一水平表面101凹陷的凹陷空腔13。可在凹陷空腔13的底部处设置凹陷水平表面。凹陷空腔13的凹陷深度可介于从0.3微米到10微米的范围内,例如从0.6微米到5微米,但也可使用更小的凹陷深度及更大的凹陷深度。凹陷空腔13具有侧壁13s,侧壁13s将凹陷空腔13的凹陷底表面13r连接到半导体基质材料层10的第一水平表面101的未凹陷部分。随后可例如通过灰化来移除光刻胶层。39.参照图2,可在凹陷空腔13的外围处形成包含扩散阻障材料的扩散阻障间隔件11(也被称为阻挡间隔件)。扩散阻障间隔件11包含阻挡氧穿过扩散阻障间隔件11扩散的材料。举例来说,扩散阻障间隔件11可包含氮化硅和/或可基本上由氮化硅组成。其他合适的材料也处于本公开的预期范围内。在一些实施例中,阻挡间隔件11可为任何材料且被配置成保护凹陷空腔13的侧壁13s免受随后形成的半导体氧化物板(图3中的板12a及12b)影响。例如可通过在凹陷空腔13的凹陷底表面13r及侧壁13s上以及半导体基质材料层10的第一水平表面101的未凹陷部分上共形地沉积扩散阻障材料层(例如氮化硅层或包含金属氮化物材料(tan、tin或wn)的金属氮化物层)来形成扩散阻障间隔件11。在其他实施例中,可通过使半导体基质材料层10的一些部分变性来形成扩散阻障间隔件11。扩散阻障材料层的厚度可介于从30nm到200nm的范围内,但也可使用更小的厚度及更大的厚度。可执行各向异性刻蚀工艺来移除扩散阻障材料层的沉积在凹陷空腔的凹陷底表面上以及半导体基质材料层10的第一水平表面101的未凹陷部分上的水平部分。扩散阻障材料层的剩余垂直部分构成扩散阻障间隔件11。在一个实施例中,凹陷空腔13的每一侧壁13s可接触扩散阻障间隔件11的相应外侧壁。扩散阻障间隔件11可具有大致管状形状,且因此可在拓扑上与圆环体同胚,即可在不产生新的孔或破坏预先存在的孔的情况下连续地变形成圆环体。40.参照图3,可执行氧化工艺,以将半导体基质材料层10的位于凹陷空腔13的底部处以及半导体基质材料层10的未凹陷部分上的在实体上暴露出的表面部分转换成半导体氧化物板(12a、12b)。举例来说,可执行热氧化工艺以将半导体基质材料层10的在实体上暴露出的表面部分转换成半导体氧化物材料部分。扩散阻障间隔件11防止氧原子穿过扩散阻障间隔件11扩散到半导体基质材料层10,从而在氧化工艺期间形成凹陷空腔13的侧壁。热氧化工艺可采用干式氧化工艺、湿式氧化工艺或快速热氧化工艺。举例来说,干式氧化是采用o2作为氧化剂的热氧化工艺。湿式氧化是采用h2o作为氧化剂的热氧化。快速热氧化是采用单个晶片处理腔室且在高温下提供热氧化的热氧化工艺。41.可通过将半导体基质材料层10的下伏表面部分转换成介电半导体氧化物材料部分而在凹陷空腔13的底部处形成第一半导体氧化物板12a。可通过将半导体基质材料层10的下伏表面部分转换成附加介电半导体氧化物材料部分而在半导体基质材料层10的未凹陷部分的第一水平表面101上形成第二半导体氧化物板12b。第一半导体氧化物板及第二半导体氧化物板(12a、12b)的厚度可介于从50nm到500nm的范围内,但也可使用更小的厚度及更大的厚度。在一个实施例中,假如半导体基质材料层10包含除硅之外的任何材料(例如硅-锗合金或第iii-v族化合物半导体材料),则第一半导体氧化物板及第二半导体氧化物板(12a、12b)可包含氧化硅或半导体基质材料层10的半导体材料的氧化物和/或可基本上由氧化硅或半导体基质材料层10的半导体材料的氧化物组成。42.参照图4,可相对于第一半导体氧化物板及第二半导体氧化物板(12a、12b)的材料及半导体基质材料层10的材料选择性地移除扩散阻障间隔件11。举例来说,如果扩散阻障间隔件11包含氮化硅,则可执行使用热磷酸的湿式刻蚀工艺,以相对于第一半导体氧化物板及第二半导体氧化物板(12a、12b)的材料及半导体基质材料层10的材料选择性地移除扩散阻障间隔件11。半导体基质材料层10的半导体表面可在凹陷空腔13的侧壁处在实体上暴露出。43.参照图5a及图5b,半导体基质材料层10可通过第二半导体氧化物板12b结合到操作衬底20。操作衬底20可包括半导体衬底、导电衬底、介电衬底或其组合。操作衬底20可具有足以在半导体基质材料层10的后续薄化期间提供结构支撑的厚度。举例来说,操作衬底20的厚度可介于从60微米到1mm的范围内。44.操作衬底20的水平顶表面包含可结合到第二半导体氧化物板12b的半导体氧化物材料的材料。可通过将第二半导体氧化物板12b结合到操作衬底20来将第二半导体氧化物板12b贴合到操作衬底20。可使用合适的结合方法将第二半导体氧化物板12b结合到操作衬底20的水平顶表面。举例来说,如果操作衬底20包括半导体顶表面,则可使用半导体对氧化物结合(例如硅对氧化硅结合)将操作衬底20结合到第二半导体氧化物板12b。作为另外一种选择,如果操作衬底20包括半导体氧化物顶表面(例如氧化硅顶表面),则可使用氧化物对氧化物结合(例如氧化硅对氧化硅结合)将操作衬底20结合到第二半导体氧化物板12b。可通过退火工艺在升高的温度下执行半导体对氧化物结合或氧化物对氧化物结合,所述升高的温度可介于从200摄氏度到600摄氏度的范围内。45.随后可通过对半导体基质材料层10的位于第二半导体氧化物板12b的相对的侧上的后侧表面进行研磨、抛光和/或刻蚀来对半导体基质材料层10进行薄化。薄化工艺的最终步骤可包括在半导体基质材料层10的后侧(即,抛光侧)上提供水平平面表面的抛光步骤。半导体基质材料层10的抛光后侧表面在本文中被称为第二水平表面102。在第二水平表面102与接触第二半导体氧化物板12b的第一水平表面101之间测量的半导体基质材料层10的厚度t可介于从2微米到60微米的范围内,例如从4微米到30微米,但也可使用更小的厚度及更大的厚度。半导体基质材料层10的厚度t的下限可由随后将形成的电容器结构的最小电容要求来施用,且半导体基质材料层10的厚度t的上限可由随后用于形成穿过半导体基质材料层10的梳沟槽的刻蚀工艺的工艺能力及经济可行性来施用。46.参照图6a及图6b,可在半导体基质材料层10的第二水平表面102之上施加光刻胶层37且可将光刻胶层37光刻图案化以形成穿过光刻胶层37的开口。光刻胶层37中的开口的图案可包括两个交错梳图案。每一交错梳图案可包括内梳图案(cpi1或cpi2)与外梳图案(cpo1或cpo2)。第一交错梳图案(cpi1、cpo1)包括第一内梳图案cpi1与第一外梳图案cpo1。第二交错梳图案(cpi2、cpo2)包括第二内梳图案cpi2与第二外梳图案cpo2。47.每一内梳图案(cpi1或cpi2)包括各自的梳轴图案及可与所述各自的梳轴图案邻接的各自的梳齿图案。内梳图案(cpi1、cpi2)的每一梳轴图案可在具有或不具有侧向起伏(lateral undulation)的情况下在侧向上沿着第一水平方向hd1延伸。每一外梳图案(cpo1或cpo2)包括各自的梳轴图案及可与所述各自的梳轴图案邻接的各自的梳齿图案。外梳图案(cpo1、cpo2)的每一梳轴图案可在具有或不具有侧向起伏的情况下在侧向上沿着第一水平方向hd1延伸。外梳图案(cpo1、cpo2)内的梳轴图案可与在侧向上沿着与第一水平方向hd1垂直的第二水平方向hd2延伸的梳轴延伸图案csep邻接。具体来说,外梳图案(cpo1、cpo2)内的梳轴图案中的每一者的端段(end segment)可与梳轴延伸图案csep的端段邻接,使得外梳图案(cpo1、cpo2)内的所述一组梳轴图案与梳轴延伸图案csep共同形成大致矩形形状,所述大致矩形形状界定随后将在半导体基质材料层10中形成的空腔的外边界。48.所述两个交错梳图案可被排列成使得所述两个内梳图案(cpi1、cpi2)彼此靠近且所述两个外梳图案(cpo1、cpo2)彼此远离。换句话说,所述两个外梳图案(cpo1、cpo2)的梳轴图案之间的沿着第二水平方向hd2的侧向分隔距离大于所述两个内梳图案(cpi1、cpi2)的梳轴图形之间的侧向分隔距离。49.可在所述两个内梳图案(cpi1、cpi2)的梳轴图案之间设置被光刻胶层37掩蔽的细长区,所述细长区包括随后将在其中从半导体基质材料层10图案化出检测质量(即,中心质量部分)的区域。光刻胶层37中的开口可包括检测质量阻障图案pmbp,检测质量阻障图案pmbp位于随后将在其中形成检测质量的区域的边界处。所述两个内梳图案(cpi1、cpi2)的梳轴图案可具有包绕在检测质量阻障图案pmbp周围的延伸部分,以提供阻止对半导体基质材料层10的位于检测质量阻障图案pmbp周围的部分进行侧向刻蚀的刻蚀剂限制结构(etchant constriction structure)。50.内梳图案(cpi1、cip2)及外梳图案(cpo1、cpo2)内的每一梳齿图案包括彼此平行的多个梳齿图案。每一梳齿图案在侧向上沿着梳齿图案的共用纵向方向远离各自的梳轴图案延伸。每一齿图案可沿着纵向方向伸长且可具有干区(stem region),所述干区具有实质上均匀的宽度且贴合到各自的梳轴图案。每一齿图案还可具有尖端段,所述尖端段具有随着距各自的梳轴图案的距离而逐渐减小的宽度。梳齿图案内的梳齿图案的共用纵向方向可相对于第二水平方向hd2成介于从1度到10度的范围内(例如从2度到8度)的角度,以对随后将被形成为随后将形成的可移动结构的位移的函数的电容器结构的电容变化进行优化。每一梳齿图案的尖端段可有利地用于增大随后将形成的可移动结构(即,中心质量部分)的位移期间的电容的变化。51.对于第一内梳图案cpi1及第一外梳图案cpo1中的所有梳齿图案,第一内梳图案cpi1的梳齿图案与第一外梳图案cpo1的梳齿图案可以平行的纵向方向交错。交错区可包括第一内梳图案cpi1的尖端段及第一外梳图案cpo1的梳齿图案。同样,对于第二内梳图案cpi2及第二外梳图案cpo2中的所有梳齿图案,第二内梳图案cpi2的梳齿图案与第二外梳图案cpo2的梳齿图案可以平行的纵向方向交错。交错区可包括第二内梳图案cpi2的尖端段及第二外梳图案cpo2的梳齿图案。第二内梳图案cpi2的梳齿图案及第二外梳图案cpo2的梳齿图案的纵向方向可相对于第一内梳图案cpi1的梳齿图案及第一外梳图案cpo1的梳齿图案的纵向方向在与第二水平方向hd2相反的方向上倾斜。光刻胶层37中的开口的整体图案可具有沿着第一水平方向hd1延伸的镜像对称面(msp)。52.在一个实施例中,在俯视图中,随后将形成检测质量的区域及所述两个内梳图案(cpi1、cpi2)的沿着第一水平方向hd1延伸的梳轴图案的一些部分的区域可位于第一半导体氧化物板12a的一对纵向侧壁之间。尽管使用阐述加速度计的实施例阐述本公开,且光刻胶层37中的开口的图案被优化用于形成加速度计,然而本公开的方法可用于形成包括包括检测质量(即,可移动中心质量)的可移动结构的任何微结构。这样一来,光刻胶层37中的开口的设计可为对称的或可不为对称的。此外,尽管使用两组交错图案来阐述本公开,然而可使用单个交错图案或者三个或更多个交错图案来形成微结构的单个交错梳结构或者三个或更多个交错梳结构,所述微结构可为mems器件。一般来说,检测质量可形成在由第一半导体氧化物板12a的外围界定的区域内。53.此外,光刻胶层37中的图案可包括壕沟槽的在侧向上环绕第一内梳图案cpi1的梳齿图案及第一外梳图案cpo1的梳齿图案的区域的图案。举例来说,壕沟槽的图案可包括:近端壕沟槽的图案,在侧向上环绕壕沟槽的在侧向上环绕第一内梳图案cpi1的梳齿图案及第一外梳图案cpo1的梳齿图案的区域;中间壕沟槽的图案,在侧向上环绕近端壕沟槽的图案;远端壕沟槽的图案,在侧向上环绕中间壕沟槽的图案;以及悬挂弹簧壕沟槽(suspension spring moat trench)的图案,对近端壕沟槽的图案的相应一对段与梳轴部分的图案进行连接。54.可执行各向异性刻蚀工艺,以通过半导体基质材料层10的上部部分对光刻胶层37中的开口的图案进行转移。各向异性刻蚀工艺可为反应性离子刻蚀工艺,所述反应性离子刻蚀工艺对基质半导体材料层10的未被掩蔽部分进行刻蚀,且因此将光刻胶层中的开口的图案复制在半导体基质材料层10的上部部分中。形成穿过半导体基质材料层10的上部部分的梳沟槽(31、41、51)。梳沟槽中的每一者从半导体基质材料层10的第二水平表面102朝半导体基质材料层10的第一水平表面101延伸。在一个实施例中,梳沟槽(31、41、51)在垂直方向上延伸到包括第一半导体氧化物板12a的顶表面的水平面,即包括位于第一半导体氧化物板12a与半导体基质材料层10之间的水平界面的水平面。各向异性刻蚀工艺可具有用于相对于第一半导体氧化物板12a的材料选择性地刻蚀半导体基质材料层10的半导体材料的刻蚀化学物质。举例来说,各向异性刻蚀工艺可具有使用hbr/nf3/o2/sf6的刻蚀化学物质。55.可形成两个交错梳沟槽,所述两个交错梳沟槽复制所述两个交错梳图案的图案。每一交错梳沟槽可包括内梳沟槽31与外梳沟槽41。第一交错梳沟槽包括位于镜像对称面(msp)的一侧上的第一内梳沟槽311与第一外梳沟槽411。第二交错梳沟槽包括位于镜像对称面(msp)的相对的侧上的第二内梳沟槽312与第二外梳沟槽412。56.每一内梳沟槽31包括各自的梳沟槽轴部分及各自的梳沟槽齿部分,所述梳沟槽轴部分复制梳轴图案,所述梳沟槽齿部分复制梳齿图案且与所述各自的梳沟槽轴部分邻接。内梳沟槽31的每一梳沟槽轴部分可在具有或不具有侧向起伏的情况下在侧向上沿着第一水平方向hd1延伸。每一外梳沟槽41包括各自的梳沟槽轴部分及各自的梳沟槽齿部分,所述梳沟槽轴部分复制梳轴图案,所述梳沟槽齿部分复制梳齿图案且与所述各自的梳沟槽轴部分邻接。外梳沟槽41的每一梳沟槽轴部分可在具有或不具有侧向起伏的情况下在侧向上沿着第一水平方向hd1延伸。外梳沟槽41内的梳沟槽轴部分可与在侧向上沿着第二水平方向hd2延伸的梳沟槽延伸部分43邻接。具体来说,外梳沟槽41内的梳沟槽轴部分中的每一者的端段可与梳沟槽延伸部分43的端段邻接,使得外梳沟槽41内的所述一组梳沟槽轴部分与梳沟槽延伸部分43共同形成大致矩形形状,所述大致矩形形状界定随后将在半导体基质材料层10中形成的空腔的外边界。57.所述两个交错梳沟槽(31、41)可被排列成使得所述两个内梳沟槽(311、312)彼此靠近且所述两个外梳沟槽(411、412)彼此远离。换句话说,所述两个外梳沟槽(411、412)的梳沟槽轴部分之间的沿着第二水平方向hd2的侧向分隔距离大于所述两个内梳沟槽(311、312)的梳沟槽轴部分之间的侧向分隔距离。58.可在所述两个内梳沟槽(311、312)的梳沟槽轴部分之间设置半导体基质材料层10的具有大致细长的矩形形状的第一部分,所述第一部分对应于随后将从其中图案化出检测质量(即,中心质量部分)的区。检测质量阻障沟槽51可形成在光刻胶层37中的开口之下,所述开口包括检测质量阻障图案(pmbp),所述检测质量阻障图案位于随后将形成检测质量的区域的边界处。一对检测质量阻障沟槽51可沿着第一水平方向hd1而在侧向上间隔开。所述两个内梳沟槽(311、312)的梳沟槽轴部分可具有包绕在检测质量阻障沟槽51周围的延伸部且随后可用于形成在后续各向同性刻蚀工艺期间对半导体基质材料层10的侧向刻蚀进行限制的结构。59.内梳沟槽31及外梳沟槽41内的每一梳沟槽齿部分可包括彼此平行的多个梳沟槽齿部分。每一梳沟槽齿部分在侧向上沿着梳沟槽齿部分的共用纵向方向远离各自的梳沟槽轴部分延伸。每一梳沟槽齿部分可沿着纵向方向伸长且可具有干区,所述干区具有实质上均匀的宽度且贴合到各自的梳沟槽轴部分,且每一梳沟槽齿部分可具有尖端段,所述尖端段具有随着距各自的梳沟槽轴部分的距离而逐渐减小的宽度。梳沟槽齿部分内的梳沟槽齿部分的共用纵向方向可成介于从1度到10度的范围内(例如从2度到8度)的角度。每一梳沟槽齿部分的尖端段可有利地用于在随后将形成的可移动结构的位移期间增大电容的变化。60.对于第一内梳沟槽311及第一外梳沟槽411中的所有梳沟槽齿部分,第一内梳沟槽311的梳沟槽齿部分与第一外梳沟槽411的梳沟槽齿部分可以平行的纵向方向交错。交错区可包括第一内梳沟槽311的尖端段及第一外梳沟槽411的梳沟槽齿部分。同样,对于第二内梳沟槽312及第二外梳沟槽412中的所有梳沟槽齿部分,第二内梳沟槽312的梳沟槽齿部分与第二外梳沟槽412的梳沟槽齿部分可以平行的纵向方向交错。交错区可包括第二内梳沟槽312的尖端段及第二外梳沟槽412的梳沟槽齿部分。第二内梳沟槽312的梳沟槽齿部分及第二外梳沟槽412的梳沟槽齿部分的纵向方向可相对于第一内梳沟槽311的梳沟槽齿部分及第一外梳沟槽411的梳沟槽齿部分的纵向方向在与第二水平方向hd2相反的方向上倾斜。梳沟槽(31、41、51)的整体图案可具有沿着第一水平方向hd1延伸的镜像对称面(msp)。61.在一个实施例中,在俯视图中,随后将形成检测质量的区域及所述两个内梳沟槽(311、312)的在侧向上沿着第一水平方向hd1延伸的梳沟槽轴部分的一些部分的区域可位于第一半导体氧化物板12a的一对纵向侧壁之间。随后可例如通过灰化来移除光刻胶层37。62.壕沟槽(81、91、96、86)可在侧向上环绕内梳沟槽31及外梳沟槽41的区域。举例来说,壕沟槽(81、91、96、86)可包括:近端壕沟槽81,在侧向上环绕内梳沟槽31及外梳沟槽41;中间壕沟槽91,在侧向上环绕近端壕沟槽81;远端壕沟槽96,在侧向上环绕中间壕沟槽91;以及悬挂弹簧壕沟槽86,对近端壕沟槽81的相应一对段与所述两个外梳沟槽(411、412)的梳沟槽轴部分进行连接。63.参照图7a及图7b,可在半导体基质材料层10的位于梳沟槽(31、41、51)中、壕沟槽(81、91、96、86)中的在实体上暴露出的表面上以及半导体基质材料层10的第二水平表面102之上共形地形成介电衬垫层。在一个实施例中,可通过氧化工艺形成介电衬垫层,所述氧化工艺将半导体基质材料层10的在实体上暴露出的表面部分转换成半导体氧化物衬垫,例如氧化硅衬垫。作为另外一种选择,可通过共形地沉积介电材料(例如氧化硅、氮化硅、介电金属氧化物(例如氧化铝和/或氧化铪))来形成介电衬垫层。介电衬垫层的厚度可介于从4nm到100nm的范围内,例如从6nm到20nm。一般来说,可对介电衬垫层的厚度进行优化,以使随后将形成的梳结构之间的电容耦合最大化且使通过介电衬垫层的漏电流最小化。64.随后,可在梳沟槽(31、41、51)及壕沟槽(81、91、96、86)的其余体积中以及在介电衬垫层的上覆在半导体基质材料层10的第二水平表面102上的水平延伸部分之上沉积导电材料。导电材料可包括掺杂的半导体材料或金属材料。举例来说,导电材料可包括可为p掺杂或n掺杂的重掺杂多晶硅。导电材料可填充梳沟槽(31、41、51)及壕沟槽(81、91、96、86)的其余体积。65.可使用平坦化工艺移除导电材料的多余部分及介电衬垫层的位于包括半导体基质材料层10的第二水平表面102的水平面上方的水平延伸部分。平坦化工艺可使用化学机械平坦化(chemical mechanical planarization,cmp)和/或凹陷刻蚀工艺(recess etch process)。在其中使用凹陷刻蚀工艺的实施例中,可使用介电衬垫层的水平延伸部分作为凹陷刻蚀步骤的终点测量层,所述凹陷刻蚀步骤会移除上覆在介电衬垫的水平延伸部分上的导电材料。随后,可通过各向同性刻蚀步骤(例如使用稀氢氟酸的湿式刻蚀步骤)移除介电衬垫的水平延伸部分。在其中使用化学机械平坦化(cmp)工艺的实施例中,在上覆在介电衬垫的水平延伸部分上的导电材料的抛光期间介电衬垫的水平延伸部分可用作平坦化停止层。随后,可通过各向同性刻蚀步骤(例如使用稀氢氟酸的湿式刻蚀步骤)移除介电衬垫的水平延伸部分。66.介电衬垫层的剩余部分包括介电衬垫(32、42、52、82、92、87、97)。介电衬垫(32、42、52、82、92、87、97)包括形成在内梳沟槽31中的相应一者内的内介电衬垫32、形成在外梳沟槽41中的相应一者内的外介电衬垫42、形成在检测质量阻障沟槽51中的相应一者内的阻障介电衬垫52以及壕沟槽介电衬垫(82、92、87、97)。导电填充材料的剩余部分包括导电填充材料部分(34、44、54、84、94、89、99)。导电填充材料部分(34、44、54、84、94、89、99)包括可形成在内梳沟槽31中的相应一者内的内导电填充材料部分34、形成在外梳沟槽41中的相应一者内的外导电填充材料部分44、形成在检测质量阻障沟槽51中的相应一者内的阻障导电填充材料部分54以及形成在壕沟槽(81、91、86、96)中的相应一者内的壕沟槽填充材料部分(84、94、89、99)。67.介电衬垫层的剩余部分与导电材料的剩余部分的组合包括梳结构(30、40)。具体来说,内介电衬垫32与内导电填充材料部分34的每一组合包括内梳结构30,且外介电衬垫42与外导电填充材料部分44的每一组合包括外梳结构40。可在镜像对称面(msp)的一侧上形成包括第一内梳结构301与第一外梳结构401的第一交错梳结构(301、401),且可在镜像对称面(msp)的相对的侧上形成包括第二内梳结构302与第二外梳结构402的第二交错梳结构(302、402)。可在每一检测质量阻障沟槽51中形成包括阻障介电衬垫52及阻障导电填充材料部分54的阻障结构50。68.壕沟槽介电衬垫(82、92、87、97)可包括可形成在近端壕沟槽81中的内介电衬垫82、可形成在中间壕沟槽91中的中间介电衬垫92、可形成在远端壕沟槽96中的外介电衬垫97以及可形成在悬挂弹簧壕沟槽86中的悬挂弹簧介电衬垫87。壕沟槽填充材料部分(84、94、89、99)可包括可形成在近端壕沟槽81中的近端填充材料部分84、可形成在中间壕沟槽91中的中间填充材料部分94、可形成在远端壕沟槽96中的远端填充材料部分99以及可形成在悬挂弹簧壕沟槽86中的悬挂弹簧填充材料部分89。69.内介电衬垫82与近端填充材料部分84的组合构成近端壁结构80。中间介电衬垫92与中间填充材料部分94的组合构成中间壁结构90。外介电衬垫97与远端填充材料部分99的组合构成远端壁结构95。悬挂弹簧介电衬垫87与悬挂弹簧填充材料部分89的每一组合构成悬挂壁结构85。70.一般来说,梳结构(30、40)中的每一者可包括各自的介电衬垫(32或42)及各自的导电填充材料部分(34或44)。梳结构(30、40)中的每一者从半导体基质材料层10的第二水平表面102朝半导体基质材料层10的位于与第二半导体氧化物板12b的界面处的第一水平表面101延伸。每一介电衬垫(32、42)可为介电衬垫层的图案化部分,且每一导电填充材料部分(34、44)可为导电填充材料的剩余部分。在一个实施例中,梳结构(30、40)包括一对内梳结构(301、302)及一对外梳结构(401、402),所述一对内梳结构(301、302)可通过半导体基质材料层10的第一部分而在侧向上间隔开,所述一对外梳结构(401、402)与所述一对内梳结构(301、302)交错。外梳结构(401、402)的梳轴部分沿着第一水平方向hd1延伸且接着沿着第二水平方向hd2延伸,以彼此邻接,从而界定实质上矩形的区域,所述区域在侧向上完全被外梳结构(401、402)的组合梳轴部分包围。换句话说,外梳结构(401、402)的梳轴部分可构成在侧向上包围外梳结构(401、402)的所有齿部分及整个内梳结构(301、302)的框架。71.可形成两个交错梳结构(30、40),所述两个交错梳结构(30、40)具有复制所述两个交错梳图案的图案的水平横截面形状。每一交错梳结构(30、40)可包括内梳结构30及外梳结构40。第一交错梳结构包括位于镜像对称面(msp)的一侧上的第一内梳结构301与第一外梳结构401。第二交错梳结构包括位于镜像对称面(msp)的相对的侧上的第二内梳结构302与第二外梳结构402。72.每一内梳结构30包括各自的梳结构轴部分及各自的梳结构齿部分,所述梳结构轴部分复制梳轴图案,所述梳结构齿部分复制梳齿图案且与所述各自的梳结构轴部分邻接。内梳结构30的每一梳结构轴部分可在具有或不具有侧向起伏的情况下在侧向上沿着第一水平方向hd1延伸。每一外梳结构40包括各自的梳结构轴部分及各自的梳结构齿部分,所述梳结构轴部分复制梳轴图案,所述梳结构齿部分复制梳齿图案且与所述各自的梳结构轴部分邻接。外梳结构40的每一梳结构轴部分可在具有或不具有侧向起伏的情况下在侧向上沿着第一水平方向hd1延伸。外梳结构40内的梳结构轴部分可与在侧向上沿着第二水平方向hd2延伸的梳结构延伸部分46邻接。具体来说,外梳结构40内的梳结构轴部分中的每一者的端段可与梳结构延伸部分46的端段邻接,使得外梳结构40内的所述一组梳结构轴部分与梳结构延伸部分46共同形成大致矩形形状,所述大致矩形形状界定随后将在半导体基质材料层10中形成的空腔的外边界。73.所述两个交错梳结构(30、40)可被排列成使得所述两个内梳结构(301、302)彼此靠近且所述两个外梳结构(401、402)彼此远离。换句话说,所述两个外梳结构(401、402)的梳结构轴部分之间的沿着第二水平方向hd2的侧向分隔距离大于所述两个内梳结构(301、302)的梳结构轴部分之间的侧向分隔距离。74.可在所述两个内梳结构(301、302)的梳结构轴部分之间设置半导体基质材料层10的具有大致细长的矩形形状的第一部分,所述第一部分对应于随后可从其中图案化出检测质量(即,中心质量部分)的区。可在检测质量阻障沟槽51中形成阻障结构50。一对阻障结构50可沿着第一水平方向hd1而在侧向上间隔开。所述两个内梳结构(301、302)的梳结构轴部分可具有包绕在阻障结构50周围的延伸部分,且随后用于形成在后续各向同性刻蚀工艺期间对半导体基质材料层10的侧向刻蚀进行限制的结构。75.内梳结构30及外梳结构40内的每一梳结构齿部分包括可彼此平行的多个梳结构齿部分。每一梳结构齿部分在侧向上沿着梳结构齿部分的共用纵向方向远离各自的梳结构轴部分延伸。每一梳结构齿部分可沿着纵向方向伸长且可具有干区,所述干区具有实质上均匀的宽度且贴合到各自的梳结构轴部分,且每一梳结构齿部分可具有尖端段,所述尖端段具有随着距各自的梳结构轴部分的距离而逐渐减小的宽度。梳结构齿部分内的梳结构齿部分的共用纵向方向可成介于从1度到10度的范围内(例如从2度到8度)的角度。每一梳结构齿部分的尖端段可有利地用于在随后将形成的可移动结构的位移期间增大电容的变化。76.对于第一内梳结构301及第一外梳结构401中的所有梳结构齿部分,第一内梳结构301的梳结构齿部分与第一外梳结构401的梳结构齿部分可以平行的纵向方向交错。交错区可包括第一内梳结构301的尖端段及第一外梳结构401的梳结构齿部分。同样,对于第二内梳结构302及第二外梳结构402中的所有梳结构齿部分,第二内梳结构302的梳结构齿部分与第二外梳结构402的梳结构齿部分可以平行的纵向方向交错。交错区可包括第二内梳结构302的尖端段及第二外梳结构402的梳结构齿部分。第二内梳结构302的梳结构齿部分及第二外梳结构402的梳结构齿部分的纵向方向可相对于第一内梳结构301的梳结构齿部分及第一外梳结构401的梳结构齿部分的纵向方向在与第二水平方向hd2相反的方向上倾斜。梳结构(30、40)及阻障结构50的整体图案可具有沿着第一水平方向hd1延伸的镜像对称面(msp)。77.参照图8a及图8b,可在半导体基质材料层10的第二水平表面102上及梳结构(30、40)之上形成金属材料部分(110、120、130)。举例来说,可在示例性结构之上形成图案化沉积掩模(未示出)(例如图案化光刻胶层),且可通过物理气相沉积来沉积至少一种金属材料。所述至少一种金属材料可包括例如金属衬垫材料(例如tin、tan或wn)及凸块下金属材料(例如ni、cr、cu)及其堆叠。所述至少一种金属材料的厚度可介于从100nm到2,000nm的范围内,但也可使用更小的厚度及更大的厚度。可例如通过剥除工艺(lift-off process)移除图案化沉积掩模及所述至少一种金属材料的上覆在图案化沉积掩模上的部分。78.所述至少一种金属材料的沉积在内梳结构30上的剩余部分包括可移动金属板110。所述至少一种金属材料的沉积在外梳结构40上的剩余部分包括固定金属板120。所述至少一种金属材料的沉积在半导体基质材料层10上的剩余部分包括弹簧结构130,弹簧结构130可包括位于弹簧结构130的内框架与弹簧结构130的外框架之间的开口。弹簧结构130可具有合适的图案,以向固定梳结构40的相对的部分提供电偏置电压的施加。79.参照图9a及图9b,可在各种金属材料部分(110、120、130)之上施加刻蚀掩模材料层67,且可将刻蚀掩模材料层67光刻图案化以形成穿过刻蚀掩模材料层67的开口。刻蚀掩模材料层67可包含光刻胶材料,或者可包含硬掩模材料(例如氮化硅、氧化硅或介电金属氧化物)。可直接将刻蚀掩模材料层67图案化(如果刻蚀掩模材料层67包含光刻胶材料),或者可通过如下方式将刻蚀掩模材料层67图案化:在刻蚀掩模材料层67上方施加光刻胶层且将光刻胶层图案化并使用各向异性刻蚀工艺将光刻胶层中的图案转移到刻蚀掩模材料层中。80.可将图案化刻蚀掩模层67中的开口的图案选择成使得在由外梳结构40的梳轴部分及梳结构延伸部分46界定的边界内形成图案化刻蚀掩模层67中的开口的子集。此外,图案化刻蚀掩模层67中的开口的图案不与梳结构(30、40)、梳结构延伸部分46、阻障结构50、或者半导体基质材料层10的位于中间壁结构90与远端壁结构95之间的一部分的区域交叠。图案化刻蚀掩模层67中的开口位于其中不存在金属材料部分(110、120、130)的区域内。图案化刻蚀掩模层67中的开口的子集可上覆在相邻各对梳结构齿部分之间的间隙的区域上。在阻障结构50与梳结构延伸部分46之间可形成图案化刻蚀掩模层67中的开口的子集。图案化刻蚀掩模层67中的开口不存在于半导体基质材料层10的位于内梳结构30的一对梳结构轴部分与内梳结构30的侧向延伸部之间以及位于一对阻障结构50之间的第一部分内。可在近端壁结构80与梳结构延伸部分46之间形成图案化刻蚀掩模层67中的开口的子集。81.参照图10a及图10b,可使用各向异性刻蚀工艺与各向同性刻蚀工艺的组合或者使用各向同性刻蚀工艺来对半导体基质材料层10的未被图案化刻蚀掩模层67掩蔽的部分进行刻蚀。在一个实施例中,可形成各向异性刻蚀工艺,以穿过半导体基质材料层10的未被掩蔽部分进行刻蚀。可在图案化刻蚀掩模层67中的开口之下将深沟槽形成到第一半导体氧化物板12a的深度。82.随后,可执行使用各向同性刻蚀剂的各向同性刻蚀工艺,所述各向同性刻蚀工艺相对于第一半导体氧化物板及第二半导体氧化物板(12a、12b)的介电材料及介电衬垫(32、42、52)的介电材料选择性地刻蚀半导体基质材料层10的半导体材料。可通过各向同性刻蚀工艺移除半导体基质材料层10的一部分。半导体基质材料层10的被移除部分包括位于由外梳结构40内的梳结构轴部分、梳结构延伸部分46及内壁结构80界定的侧向边界内以及位于内梳结构30的梳结构轴部分的外部的部分。半导体基质材料层10的被移除部分在本文中被称为半导体基质材料层10的第二部分。此外,移除半导体基质材料层10的位于中间壁结构90与远端壁结构95之间的部分。半导体基质材料层10的在各向同性刻蚀工艺之后保留下来且位于远端壁结构95的外部的未被刻蚀部分在本文中被称为半导体基质层10m。半导体基质材料层10的在各向同性刻蚀工艺之后保留下来且位于近端壁结构80与中间壁结构90之间的未被刻蚀部分在本文中被称为半导体框架10f。83.各向同性刻蚀工艺可使用湿式刻蚀工艺,所述湿式刻蚀工艺相对于第一半导体氧化物板及第二半导体氧化物板(12a、12b)的材料及介电衬垫(32、42、52)的材料选择性地刻蚀半导体基质材料层10的半导体材料。在一个实施例中,湿式刻蚀工艺可使用热三甲基-2羟乙基氢氧化铵(trimethyl-2hydroxyethyl ammonium hydroxide)(“热tmy”)或四甲基氢氧化铵(tetramethyl ammonium hydroxide,tmah)。可将各向同性刻蚀工艺的持续时间选择成使得各向同性刻蚀工艺的刻蚀前端(etch front)到达第二半导体氧化物板12b的顶表面的位于由外梳结构40内的梳结构轴部分、梳结构延伸部分46及近端壁结构80的组合界定的区域内的部分的整个区域。梳结构延伸部分46通过弹簧壁结构85及内壁结构80贴合到半导体框架10f。84.可移动结构包括内梳结构30、半导体基质材料层10的位于内梳结构30之间的第一部分且在各向同性刻蚀工艺之后保持未被刻蚀,且可将贴合到半导体基质材料层10的第一部分的一对阻障结构50从半导体基质材料层10的剩余的未被刻蚀部分(其在本文中被称为第三部分)剥离,所述剩余的未被刻蚀部分保留在外梳结构40内的梳结构轴部分、梳结构延伸部分46及近端壁结构80的组合的外部。在一个实施例中,当各向同性刻蚀剂流动经过由内梳结构30的梳结构轴部分的延伸部及阻障结构50的延伸部界定的曲折沟道(meandering channel)时,半导体基质材料层10的第一部分的外围区可被各向同性刻蚀剂并行地刻蚀。85.半导体基质材料层10的第一部分包括可移动结构的检测质量,所述检测质量在本文中被称为中心质量部分10a。半导体基质材料层10的第三部分在本文中被称为半导体基质层10m。第一半导体氧化物板及第二半导体氧化物板(12a、12b)以及介电衬垫(32、42、52)充当对在移除半导体基质材料层10的第二部分时形成的空腔61的范围进行界定的刻蚀阻障结构。外梳结构40内的梳结构轴部分的内侧壁、梳结构延伸部分46的内侧壁及近端壁结构80的内侧壁可充当空腔61的外侧向边界。内梳结构30的梳结构轴部分的侧壁可充当空腔61的内侧向边界,空腔61包围半导体基质材料层10的未被各向同性刻蚀工艺刻蚀的第一部分。86.凹陷空腔13的容积可并入到空腔61中。在其中操作衬底20包含例如硅等半导体材料的实施例中,可使操作衬底20的未被第二半导体氧化物板12b覆盖的表面各向同性地凹陷以形成被添加到空腔61的空隙。所述空隙可具有位于第二半导体氧化物板12b的外围之下的底切部。各向同性刻蚀剂可在侧向上对半导体基质材料层10的位于由外梳结构40内的梳结构轴部分、梳结构延伸部分46及近端壁结构80形成的边界之下的部分以及半导体基质材料层10的位于边界的外部的底切部分进行刻蚀。87.在替代实施例中,可省略各向异性刻蚀工艺,且可使各向同性刻蚀工艺伸长以穿过半导体基质材料层10的第二部分进行刻蚀,从而形成空腔。在此种实施例中,可延长各向同性刻蚀工艺的持续时间,以确保各向同性刻蚀工艺的刻蚀前端到达第二半导体氧化物板12b的位于由外梳结构40内的梳结构轴部分、梳结构延伸部分46及近端壁结构80的组合界定的区域内的顶表面的部分的整个区域。88.一般来说,可通过图案化刻蚀掩模层67中的开口来施加各向同性刻蚀工艺的各向同性刻蚀剂。各向同性刻蚀剂相对于半导体氧化物板(12a、12b)的材料且相对于与半导体基质材料层10接触的梳结构(30、40)的材料刻蚀半导体基质材料层10的半导体材料,梳结构(30、40)的材料可为介电衬垫(32、42)的材料。可使用各向同性刻蚀工艺相对于梳结构(30、40)选择性地移除半导体基质材料层10的在侧向上环绕半导体基质材料层10的第一部分的第二部分。第一半导体氧化物板12a、一对内梳结构30及图案化刻蚀掩模层67可保护半导体基质材料层10的第一部分免受各向同性刻蚀工艺的刻蚀剂影响,图案化刻蚀掩模层67位于半导体基质材料层10的第二水平表面102上且覆盖梳结构30。89.图案化刻蚀掩模层67的覆盖半导体基质材料层10的第一部分的部分在各向同性刻蚀工艺期间保护半导体基质材料层10的第一部分的前侧表面。第一半导体氧化物板12a在各向同性刻蚀工艺期间保护半导体基质材料层10的第一部分的后侧。因此,在各向同性刻蚀工艺之后,作为半导体基质材料层10的第一部分的中心质量部分10a在第一半导体氧化物板12a和与图案化刻蚀掩模层67的界面之间可具有均匀的厚度。在一个实施例中,中心质量部分10a在侧向上被内梳结构30的梳结构轴部分及阻障结构50包围的整个区域内可具有均匀的厚度。90.可通过移除半导体基质材料层10的第二部分来形成空腔61。包括半导体基质材料层10的未被刻蚀的第三部分的半导体基质层10m在侧向上环绕空腔61。可通过各向同性刻蚀工艺将包括半导体基质材料层10的第一部分与所述一对内梳结构30的组合的可移动结构(10a、30、50)从半导体基质层10m剥离。91.内梳结构30是可移动结构(10a、30、50)的组件且在下文中被称为可移动梳结构30。可移动梳结构30包括第一可移动梳结构301及第二可移动梳结构302。内梳结构30的梳结构齿部分包括可移动结构(10a、30、50)的可移动梳指状件。92.外梳结构40是固定组件,且因此在下文中被称为固定梳结构40。固定梳结构40包括第一固定梳结构401及第二固定梳结构402。固定梳结构40的梳结构齿部分包括固定梳指状件。93.参照图11a及图11b,可例如通过灰化来移除图案化刻蚀掩模层67。金属材料部分(110、120、130)位于可移动结构(10a、30、50)的顶表面上、固定梳结构40的顶表面上、半导体框架10f的顶表面上及半导体基质层10m的顶表面上。金属材料部分(110、120、130)包括形成在可移动结构(10a、30、50)上的可移动金属板110、形成在固定梳结构40上的固定金属板120以及形成在半导体框架10f及半导体基质层10m上以及半导体框架10f与半导体基质层10m之间的间隙之上的弹簧结构130。弹簧结构130包括位于间隙的区域之上的开口,以提供弹性。94.参照图12,可例如通过真空切割(vacuum dicing)将操作衬底20之上的每一加速度计100单体化。随后,可例如通过移除半导体氧化物板(12a、12b)来剥离操作衬底20。举例来说,可执行使用氢氟酸的湿式刻蚀来移除半导体氧化物板(12a、12b)。每一加速度计100可电连接到控制器电路或电连接到采用布线配线的控制单元,所述布线配线可贴合到弹簧结构130或贴合到固定金属板120。控制电路或控制单元可被配置成基于加速度计100内的电容器结构的电容的变化来测量加速度。95.共同参照图1a到图12且根据本公开的各种实施例,提供一种微机电系统(mems)器件,所述微机电系统(mems)器件包括:可移动结构(10a、30、50),位于侧向限制空间中且包括中心质量部分10a及第一可移动梳结构301,所述第一可移动梳结构301包括贴合到所述中心质量部分10a的第一侧壁的内梳轴部分(即,第一内梳结构301的梳结构轴部分)及在侧向上从梳轴部分突出的第一可移动梳指状件(即,第一内梳结构301的梳结构齿部分)。中心质量部分10a包括第一半导体材料的一部分。包含第一半导体材料的氧化物的半导体氧化物板(例如第一半导体氧化物板12a)覆盖中心质量部分10a的整个底表面。第一可移动梳结构301包括介电衬垫(例如内介电衬垫32)及导电填充材料部分(例如内导电填充材料部分34),所述介电衬垫在实体上暴露于侧向限制空间内的空腔,所述导电填充材料部分位于内梳轴部分内且连续地延伸到第一可移动梳指状件中的每一者中并在侧向上被介电衬垫32包围。96.在一个实施例中,可移动结构(10a、30、50)包括第二可移动梳结构302,所述第二可移动梳结构302包括贴合到所述中心质量部分10a的第二侧壁的另一内梳轴部分(即,第二内梳结构302的梳结构轴部分)及在侧向上从内梳轴部分突出的第二可移动梳指状件(即,第二内梳结构302的梳结构齿部分)。在一个实施例中,半导体氧化物板12a具有比内梳轴部分与外梳轴部分之间的侧向间距大的宽度。在一个实施例中,半导体氧化物板12a接触内梳轴部分的底表面及外梳轴部分的底表面。97.在一个实施例中,所述侧向限制空间可位于半导体基质层10m中的开口内,所述半导体基质层10m包括第一半导体材料的另一部分。在一个实施例中,第一固定梳结构401可固定于侧向限制空间的第一侧壁且可包括与第一可移动梳指状件交错的第一固定梳指状件(即,第一外梳结构401的梳结构齿部分)。98.在一个实施例中,本公开的mems器件可包括mems加速度计,所述mems加速度计被配置成通过感测包括第一可移动梳结构301及第一固定梳结构401的电容器结构的电容的变化来测量可移动结构(10a、30、50)相对于第一固定梳结构401的位移。99.根据本公开的一个方面,提供一种微机电系统(mems)加速度计,所述微机电系统(mems)加速度计包括位于侧向限制空间中的可移动结构(10a、30、50)。可移动结构(10a、30、50)可包括中心质量部分10a、第一可移动梳结构301及第二可移动梳结构302,中心质量部分10a包括第一半导体材料的一部分,第一可移动梳结构301固定于中心质量部分10a的第一侧,第二可移动梳结构302固定于中心质量部分10a的第二侧。第一可移动梳结构301及第二可移动梳结构302中的每一者包括各自的梳轴部分及在侧向上从所述各自的梳轴部分突出的各自的一组可移动梳指状件(即,梳结构齿部分)。第一固定梳结构401固定于所述侧向限制空间的第一侧壁且包括与第一可移动梳指状件交错的第一固定梳指状件(即,第一外梳结构401的梳结构齿部分)。第二固定梳结构402固定于所述侧向限制空间的第二侧壁且包括与第二可移动梳指状件交错的第二固定梳指状件(即,第二外梳结构402的梳结构齿部分)。包含第一半导体材料的氧化物的半导体氧化物板(例如第一半导体氧化物板12a)覆盖中心质量部分10a的整个底表面。100.在一个实施例中,第一固定梳结构401包括附加介电衬垫(例如外介电衬垫42)及附加导电填充材料部分(例如外导电填充材料部分44),所述附加介电衬垫在实体上暴露于所述侧向限制空间内的空腔,所述附加导电填充材料部分位于第一固定梳指状件中的相应一者内且在侧向上被附加介电衬垫42包围。在一个实施例中,第一可移动梳结构301、第二可移动梳结构302、第一固定梳结构401及第二固定梳结构402中的每一者包括各自的介电衬垫(32、34)且包括各自的导电填充材料部分(34、44),所述介电衬垫(32、34)在实体上暴露于所述侧向限制空间内的空腔。在一个实施例中,导电填充材料部分(34、44)可具有与中心质量部分10a及半导体基质层10m的第一半导体材料不同的材料成分。101.在一个实施例中,第一半导体氧化物板12a可具有比中心质量部分10a与第一可移动梳结构301之间的界面和中心质量部分10a与第二可移动梳结构302之间的界面之间的侧向间距大的宽度。在一个实施例中,第一半导体氧化物板12a可沿着第二水平方向hd2具有比中心质量部分10a与内梳结构30的所述两个梳结构轴部分(其不包括内梳结构30的梳结构齿部分)的组合大的侧向范围。在此实施例中,第一半导体氧化物板12a的外围部分的平面顶表面可在实体上暴露于位于第一可移动梳结构301内的相邻各对可移动梳指状件之间以及第二可移动梳结构302内的相邻各对可移动梳指状件之间的空腔61。102.在一个实施例中,中心质量部分10a的顶表面及每一导电填充材料部分(34、44、54)的顶表面可在实体上暴露于所述侧向限制空间内的空腔61。中心质量部分10a的整个顶表面(其面对半导体管芯70)可位于水平面内。中心质量部分10a的整个底表面(其接触第一半导体氧化物板12a)可位于另一水平面内。在一个实施例中,中心质量部分10a的厚度可为均匀的。103.在一个实施例中,本公开的mems器件可包括mems加速度计。可移动结构(10a、30、50)与半导体基质层10m的组合可贴合到半导体结构(例如半导体管芯70),所述半导体结构包括半导体衬底72、位于半导体衬底72上的场效晶体管(包括半导体器件74的子集)及形成在介电材料层76内的金属内连线结构。所述场效晶体管可包括如下电路:所述电路被配置成通过感测包括所述一对可移动梳结构30及所述一对固定梳结构40的电容器结构的电容的变化来测量可移动结构(10a、30、50)相对于所述一对固定梳结构40及半导体基质层10m的位移。104.在一个实施例中,本公开的mems器件可包括电容器结构,所述电容器结构包括第一固定梳结构401和/或第二固定梳结构402的导电填充材料部分(例如外导电填充材料部分44)的两个子集作为第一导电节点及第二导电节点。在一个实施例中,可通过对位于所述一对外梳结构(即,固定梳结构40)内的外导电填充材料部分44的第一子集进行电连接来形成电容器结构的第一导电节点,且可通过对位于所述一对外梳结构40内的外导电填充材料部分44的第二子集进行电连接来形成电容器结构的第二导电节点。在一个实施例中,第一子集内的外导电填充材料部分44与第二子集内的外导电填充材料部分44可在每一外梳结构40内交替。在例示性实例中,可使用从1开始的正整数对外梳结构(即,固定梳结构40)中的每一者内的外导电填充材料部分44依序进行数字编号,且一组奇数编号的外导电填充材料部分44可连接到电容器结构的第一导电节点,且一组偶数编号的外导电填充材料部分44可连接到电容器结构的第二导电节点。105.根据本公开的另一方面,提供一种微机电系统(mems)加速度计,所述mems器件可包括位于侧向限制空间中的可移动结构(10a、30、50)。可移动结构可包括中心质量部分10a、第一可移动梳结构301及第二可移动梳结构302,中心质量部分10a包括第一半导体材料的一部分,第一可移动梳结构301固定于中心质量部分的第一侧,第二可移动梳结构302固定于中心质量部分10a的第二侧,其中第一可移动梳结构301及第二可移动梳结构302中的每一者包括各自的梳轴部分及在侧向上从所述各自的梳轴部分突出的各自的一组可移动梳指状件。所述mems器件还可包括第一固定梳结构401,第一固定梳结构401固定于所述侧向限制空间的第一侧壁且包括与第一可移动梳结构301的所述各自的一组可移动梳指状件交错的第一固定梳指状件。所述mems器件还可包括第二固定梳结构402,第二固定梳结构402固定于所述侧向限制空间的第二侧壁且包括与第二可移动梳指状件交错的第二固定梳指状件。所述mems器件还可包括半导体氧化物板12a,半导体氧化物板12a包含第一半导体材料10的氧化物且覆盖中心质量部分10a的整个底表面。106.一般来说,本公开的mems加速度计可被配置成通过感测包括至少第一可移动梳结构401及第一固定梳结构402的电容器结构的电容的变化来测量可移动结构(10a、30、50)相对于第一固定梳结构401和/或第二固定梳结构402的位移。所述电容器结构可包括第一可移动梳结构301、第二可移动梳结构302、第一固定梳结构401及第二固定梳结构402。107.参照图13,流程图1300示出根据本公开实施例的可被执行以形成mems器件的一组处理步骤。在步骤1310处,可通过使半导体基质材料层10的第一水平表面101的区域凹陷而形成凹陷表面。在步骤1320处,可在所述凹陷表面上形成半导体氧化物板(例如第一半导体氧化物板12a)。在步骤1330处,可在半导体基质材料层10中形成从半导体基质材料层10的第二水平表面102朝半导体基质材料层10的第一水平表面101延伸的梳结构(30、40)。梳结构(30、40)包括一对内梳结构30及一对外梳结构40,所述一对内梳结构30通过半导体基质材料层10的第一部分而在侧向上间隔开,所述一对外梳结构40与所述一对内梳结构交错。在步骤1340处,可使用各向同性刻蚀工艺相对于梳结构(30、40)选择性地移除半导体基质材料层10的在侧向上环绕半导体基质材料层10的第一部分的第二部分。半导体氧化物板12a、所述一对内梳结构30及图案化刻蚀掩模层67保护半导体基质材料层10的第一部分免受各向同性刻蚀工艺的刻蚀剂影响,所述图案化刻蚀掩模层67位于第二水平表面102上且覆盖梳结构(30、40)。在步骤1350处,可将半导体管芯70贴合到半导体基质材料层10m,且可对操作衬底20进行薄化以提供包围材料层(enclosure material layer)120。可对结合总成进行切割以提供包括各自的加速度计100的分立的mems器件。108.因此,根据本公开的另一方面,提供一种形成微机电系统(mems)加速度计的方法,形成mems器件的方法可包括通过使半导体基质材料层10的第一水平表面101的区域凹陷而形成凹陷表面13的操作。所述方法还可包括在凹陷表面13上形成半导体氧化物板12a的操作。所述方法可包括形成从半导体基质材料层10的第二水平表面102朝第一水平表面101延伸的梳结构(301、302)的操作,其中所述梳结构包括一对内梳结构(301、302)及一对外梳结构401、402,所述一对内梳结构(301、302)通过半导体基质材料层的第一部分而在侧向上间隔开,所述一对外梳结构401、402与所述一对内梳结构(301、302)交错。所述方法还包括使用各向同性刻蚀工艺相对于梳结构(301、302、401、402)选择性地移除半导体基质材料层10的在侧向上环绕半导体基质材料层的第一部分的第二部分的操作,其中半导体氧化物板12a、所述一对内梳结构301、302及图案化刻蚀掩模层保护半导体基质材料层10的第一部分10a免受各向同性刻蚀工艺的刻蚀剂影响,所述图案化刻蚀掩模层位于第二水平表面102上且覆盖所述梳结构。109.在各种实施例中,可从半导体基质材料层10的第一部分提供包括中心质量部分10a的检测质量,由于在半导体基质材料层10的第一部分的底表面处存在半导体氧化物板12a且由于在半导体基质材料层10的第一部分的顶表面处存在图案化刻蚀掩模层67,因此所述检测质量可具有均匀的厚度。因此,可完全避免现有技术方法中存在的对检测质量的底表面的随机刻蚀,且中心质量部分10a可具有良好界定的质量,此可由可移动梳结构30的图案以高精密度确定。可移动梳结构30的位移与被施加到可移动结构(10a、30、50)的惯性力成比例,所述惯性力与可移动结构(10a、30、50)的质量和可移动结构(10a、30、50)的加速度的乘积成比例。由于可以高精密度确定中心质量部分10a的质量,因此可以高精密度确定可移动结构(10a、30、50)的质量。因此,对包括可移动结构(10a、30、50)以及固定梳结构40中的至少一者的电容器的电容变化的测量可提供对可移动结构(10a、30、50)的加速度的精确测量,且因此提供对mems器件所贴合到的物体的精确测量。加速度的高精确度测量可增强速度计算及行进距离计算的精确度以及加速度计所贴合到的物体所受的力的估测精确度。110.本公开的加速度计100可用于测量例如移动器件、光学器件或车辆等任何物体的加速度和/或旋转的各种应用。在所示出的实例中,加速度计100可用作光学图像稳定系统中的致动器。111.本公开实施例提出一种微机电系统器件,其特征在于包括:可移动结构,位于侧向限制空间中,其中所述可移动结构包括中心质量部分及第一可移动梳结构,所述第一可移动梳结构包括贴合到所述中心质量部分的第一侧壁的内梳轴部分及在侧向上从所述内梳轴部分突出的多个第一可移动梳指状件,其中:所述中心质量部分包括第一半导体材料的一部分;半导体氧化物板,包含所述第一半导体材料的氧化物,覆盖所述中心质量部分的整个底表面;以及所述第一可移动梳结构包括介电衬垫及导电填充材料部分,所述介电衬垫在实体上暴露于基质内的空腔,所述导电填充材料部分位于所述内梳轴部分内且连续地延伸到所述多个第一可移动梳指状件中的每一者中并在侧向上被所述介电衬垫包围。112.在一些实施例中,所述可移动结构包括第二可移动梳结构,所述第二可移动梳结构包括贴合到所述中心质量部分的第二侧壁的另一内梳轴部分及在侧向上从所述内梳轴部分突出的多个第二可移动梳指状件。113.在一些实施例中,所述半导体氧化物板的宽度大于所述内梳轴部分与外梳轴部分之间的侧向间距。114.在一些实施例中,所述半导体氧化物板接触所述内梳轴部分的底表面及外梳轴部分的底表面。115.在一些实施例中,所述侧向限制空间位于半导体基质层中的开口内,所述半导体基质层包括所述第一半导体材料的另一部分。116.在一些实施例中,所述的微机电系统器件,还包括第一固定梳结构,所述第一固定梳结构固定于所述侧向限制空间的第一侧壁上,且包括多个第一固定梳指状件,所述多个第一固定梳指状件与所述多个第一可移动梳指状件交错。117.在一些实施例中,所述第一固定梳结构包括附加介电衬垫及附加导电填充材料部分,所述附加介电衬垫在实体上暴露于所述侧向限制空间内的所述空腔,所述附加导电填充材料部分位于所述第一固定梳指状件中的相应一者内且在侧向上被所述附加介电衬垫包围。118.在一些实施例中,所述微机电系统器件包括微机电系统加速度计,所述微机电系统加速度计被配置成通过感测电容的变化来测量所述可移动结构相对于所述第一固定梳结构的位移,所述电容器结构包括所述第一可移动梳结构及所述第一固定梳结构。119.在一些实施例中,所述中心质量部分的顶表面及所述导电填充材料部分的顶表面实体上暴露于所述空腔;以及所述中心质量部分的整个所述顶表面位于水平面内。120.本公开实施例提出一种微机电系统加速度计,其特征在于包括:可移动结构,位于侧向限制空间中,其中所述可移动结构包括中心质量部分、第一可移动梳结构及第二可移动梳结构,所述中心质量部分包括第一半导体材料的一部分,所述第一可移动梳结构固定于所述中心质量部分的第一侧上,所述第二可移动梳结构固定于所述中心质量部分的第二侧上,其中所述第一可移动梳结构及所述第二可移动梳结构中的每一者包括各自的梳轴部分及在侧向上从所述各自的梳轴部分突出的各组的多个可移动梳指状件;第一固定梳结构,固定于所述侧向限制空间的第一侧壁上,且包括多个第一固定梳指状件,所述多个第一固定梳指状件与所述第一可移动梳结构的所述各组的多个可移动梳指状件交错;第二固定梳结构,固定于所述侧向限制空间的第二侧壁上,且包括多个第二固定梳指状件,所述多个第二固定梳指状件与所述多个第二可移动梳指状件交错;以及半导体氧化物板,包含所述第一半导体材料的氧化物且覆盖所述中心质量部分的整个底表面。121.在一些实施例中,所述第一可移动梳结构、所述第二可移动梳结构、所述第一固定梳结构及所述第二固定梳结构中的每一者包括各自的介电衬垫且包括各自的导电填充材料部分,所述介电衬垫在实体上暴露于所述侧向限制空间内的空腔。122.在一些实施例中,所述微机电系统加速度计被配置成通过感测电容器结构的电容的变化来测量所述可移动结构相对于所述第一固定梳结构及所述第二固定梳结构的位移,所述电容器结构包括所述第一可移动梳结构、所述第二可移动梳结构、所述第一固定梳结构及所述第二固定梳结构。123.在一些实施例中,所述半导体氧化物板的宽度大于所述中心质量部分与所述第一可移动梳结构之间的界面和所述中心质量部分与所述第二可移动梳结构之间的界面之间的侧向间距。124.在一些实施例中,所述半导体氧化物板的外围部分实体上暴露于所述空腔,所述空腔位于所述第一可移动梳结构内的相邻各对可移动梳指状件之间以及所述第二可移动梳结构内的相邻各对可移动梳指状件之间;所述侧向限制空间位于半导体基质层中的开口内,所述半导体基质包括所述第一半导体材料的另一部分;以及所述第一可移动梳结构、所述第二可移动梳结构、所述第一固定梳结构及所述第二固定梳结构中的每一者包括各自的导电填充材料部分,所述导电填充材料部分具有与所述第一半导体材料不同的材料成分。125.本公开实施例提出一种形成微机电系统器件的方法,其特征在于包括:通过使半导体基质材料层的第一水平表面的区域凹陷而形成凹陷表面;在所述凹陷表面上形成半导体氧化物板;形成从所述半导体基质材料层的第二水平表面朝所述第一水平表面延伸的多个梳结构,其中所述多个梳结构包括一对内梳结构及一对外梳结构,所述一对内梳结构通过所述半导体基质材料层的第一部分而在侧向上间隔开,所述一对外梳结构与所述一对内梳结构交错;以及使用各向同性刻蚀工艺相对于所述多个梳结构选择性地移除所述半导体基质材料层的在侧向上环绕所述半导体基质材料层的所述第一部分的第二部分,其中所述半导体氧化物板、所述一对内梳结构及图案化刻蚀掩模层保护所述半导体基质材料层的所述第一部分免受所述各向同性刻蚀工艺的刻蚀剂影响,所述图案化刻蚀掩模层位于所述第二水平表面上且覆盖所述多个梳结构。126.在一些实施例中,通过移除所述半导体基质材料层的所述第二部分而形成空腔;半导体基质层,包括所述半导体基质材料层的第三部分,在侧向上环绕所述空腔;以及可移动结构,包括所述半导体基质材料层的所述第一部分与所述一对内梳结构的组合的,从所述半导体基质层剥离。127.在一些实施例中,形成所述多个梳结构包括:在所述半导体基质材料层中形成多个梳沟槽,其中所述多个梳沟槽中的每一者从所述半导体基质材料层的所述第二水平表面朝所述半导体基质材料层的所述第一水平表面延伸;以及在所述多个梳沟槽内形成所述多个梳结构,其中所述多个梳结构中的每一者包括各自的介电衬垫及各自的导电填充材料部分。128.在一些实施例中,所述形成微机电系统器件的方法,还包括:在所述多个梳沟槽的在实体上暴露出的表面上形成介电衬垫层;在形成所述介电衬垫层之后,在所述多个梳沟槽的剩余体积中沉积导电填充材料;以及从所述多个梳沟槽的外部移除所述导电填充材料的一些部分,其中所述多个介电衬垫中的每一者包括所述介电衬垫层的剩余部分,而所述导电填充材料部分中的每一者包括所述多个导电填充材料的剩余部分。129.在一些实施例中,所述微机电系统器件包括微机电系统加速度计;以及将所述可移动结构与所述半导体基质层的组合贴合到半导体结构,所述半导体结构包括半导体衬底、位于所述半导体衬底上的多个场效晶体管及形成在多个介电材料层内的多个金属内连线结构,其中所述多个场效晶体管包括如下电路:所述电路被配置成通过感测电容器结构的电容的变化来测量所述可移动结构相对于所述一对外梳结构及所述半导体基质层的位移,所述电容器结构包括所述一对内梳结构及所述一对外梳结构。130.在一些实施例中,所述形成微机电系统器件的方法,还包括:在所述半导体基质材料层的所述第一水平表面上形成附加半导体氧化物板;在形成所述多个梳沟槽之前,将所述附加半导体氧化物板贴合到操作衬底上,其中在所述半导体氧化物板与所述操作衬底之间形成侧向限制空间;通过施加刻蚀掩模材料层并形成穿过所述刻蚀掩模材料层的多个开口而在所述半导体基质材料层的所述第二水平表面上形成所述图案化刻蚀掩模层,其中所述多个开口形成在不与所述多个梳结构的区域交叠的多个区域中;以及通过所述图案化刻蚀掩模层中的所述开口施加所述各向同性刻蚀工艺的各向同性刻蚀剂,其中所述各向同性刻蚀剂相对于所述半导体氧化物板的材料及所述附加半导体氧化物板的材料以及相对于与所述半导体基质材料层接触的所述多个梳结构的材料选择性地刻蚀所述半导体基质材料层的材料。131.以上概述了若干实施例的特征,以使所属领域中的技术人员可更好地理解本公开的各个方面。所属领域中的技术人员应理解,他们可容易地使用本公开作为设计或修改其他工艺及结构的基础来施行与本文中所介绍的实施例相同的目的和/或实现与本文中所介绍的实施例相同的优点。所属领域中的技术人员还应认识到,这些等效构造并不背离本公开的精神及范围,而且他们可在不背离本公开的精神及范围的条件下对本文作出各种改变、代替及变更。132.[符号的说明][0133]10:半导体基质材料层/第一半导体材料[0134]10a:中心质量部分/可移动结构/第一部分[0135]10f:半导体框架[0136]10m:半导体基质层[0137]11:扩散阻障间隔件/阻挡间隔件[0138]12a:板/半导体氧化物板/第一半导体氧化物板[0139]12b:板/半导体氧化物板/第二半导体氧化物板[0140]13:凹陷空腔[0141]13r:凹陷底表面[0142]13s:侧壁[0143]20:操作衬底[0144]30:梳结构/内梳结构/可移动结构/可移动梳结构[0145]31:梳沟槽/内梳沟槽[0146]32:介电衬垫/内介电衬垫[0147]34:导电填充材料部分/内导电填充材料部分[0148]37:光刻胶层[0149]40:梳结构/外梳结构/固定梳结构[0150]41:梳沟槽/外梳沟槽[0151]42:介电衬垫/外介电衬垫[0152]43:梳沟槽延伸部分[0153]44:导电填充材料部分/外导电填充材料部分[0154]46:梳结构延伸部分[0155]50:阻障结构/可移动结构[0156]51:梳沟槽/检测质量阻障沟槽[0157]52:介电衬垫/阻障介电衬垫[0158]54:导电填充材料部分/阻障导电填充材料部分[0159]61:空腔[0160]67:刻蚀掩模材料层[0161]70:半导体管芯[0162]72:半导体衬底[0163]74:半导体器件[0164]76:介电材料层[0165]80:近端壁结构/内壁结构[0166]81:壕沟槽/近端壕沟槽[0167]82:介电衬垫/壕沟槽介电衬垫/内介电衬垫[0168]84:导电填充材料部分/壕沟槽填充材料部分/近端填充材料部分[0169]85:悬挂壁结构/弹簧壁结构[0170]86:壕沟槽/悬挂弹簧壕沟槽[0171]87:介电衬垫/壕沟槽介电衬垫/悬挂弹簧介电衬垫[0172]89:导电填充材料部分/壕沟槽填充材料部分/悬挂弹簧填充材料部分[0173]90:中间壁结构[0174]91:壕沟槽/中间壕沟槽[0175]92:介电衬垫/壕沟槽介电衬垫/中间介电衬垫[0176]94:导电填充材料部分/壕沟槽填充材料部分/中间填充材料部分[0177]95:远端壁结构[0178]96:壕沟槽/远端壕沟槽[0179]97:介电衬垫/壕沟槽介电衬垫/外介电衬垫[0180]99:导电填充材料部分/壕沟槽填充材料部分/远端填充材料部分[0181]100:加速度计[0182]101:第一水平表面[0183]102:第二水平表面[0184]110:金属材料部分/可移动金属板[0185]120:金属材料部分/固定金属板/包围材料层[0186]130:金属材料部分/弹簧结构[0187]301:第一内梳结构/梳结构/内梳结构/第一可移动梳结构[0188]302:第二内梳结构/梳结构/内梳结构/第二可移动梳结构[0189]401:第一外梳结构/梳结构/外梳结构/第一固定梳结构[0190]402:第二外梳结构/梳结构/外梳结构/第二固定梳结构[0191]311:第一内梳沟槽/内梳沟槽[0192]312:第二内梳沟槽/内梳沟槽[0193]411:第一外梳沟槽/外梳沟槽[0194]412:第二外梳沟槽/外梳沟槽[0195]1300:流程图[0196]1310、1320、1330、1340、1350:步骤[0197]a–a’:铰链式垂直面[0198]a_pm:区域[0199]b–b’:水平面/面[0200]cpi1:内梳图案/梳图案/第一内梳图案[0201]cpi2:内梳图案/梳图案/第二内梳图案[0202]cpo1:外梳图案/梳图案/第一外梳图案[0203]cpo2:外梳图案/梳图案/第二外梳图案[0204]csep:梳轴延伸图案[0205]hd1:第一水平方向[0206]hd2:第二水平方向[0207]msp:镜像对称面[0208]pmbp:检测质量阻障图案[0209]t:厚度

本文地址:https://www.jishuxx.com/zhuanli/20240726/123355.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

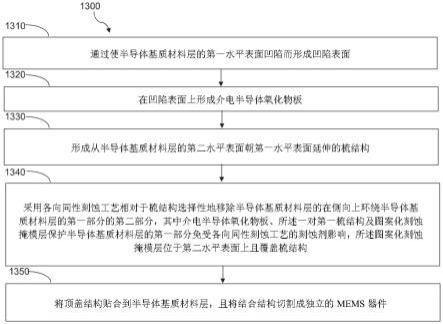

返回列表