微电子封装组件的高真空全自动封装测试设备的制作方法

- 国知局

- 2024-07-27 12:44:37

1.本发明涉及一种微电子封装设备,特别涉及一种完成微电子封装组件的高真空全自动封装测试设备及测试方法。背景技术:2.微电子封装组装(mems器件),即利用膜技术及微细加工技术,将芯片及其它要素,在框架或基板上布置、粘贴固定及连接,引出连线端子,并通过可塑性绝缘介质灌封固定,然后根据电原理图或逻辑图,运用微电子技术和高密度组装技术,将微电子器件和微小型元件组装成适用的可生产的电子组件、部件或一个系统的技术过程;目前,真空封装设备正由单机向能够进行多项工艺(如烘烤、激活、对位、封焊、测试)的多腔室转变,高真空多腔室生产线应运而生,其大大提高了高真空下微电子封装元器件的转运效率;如何设计一种低成本占地空间小,并可高质量完成平行封焊的全自动封装测试设备成为目前急需要解决的一个问题。技术实现要素:3.本发明提供了一种微电子封装组件的高真空全自动封装测试设备,解决了如何设计一种低成本占地空间小,并可高质量完成平行封焊的全自动封装测试设备的技术问题。4.本发明是通过以下技术方案解决以上技术问题的:5.本发明的总体构思为:采用多个高真空腔室顺次串联的结构,实现高真空密封器件的自动化封装生产流水作业,顺次串联的高真空腔室包括真空预处理腔、真空激活腔、真空视觉对位及平行封焊腔、真空测试腔、真空转运腔;各工艺腔通过门阀,实现彼此隔离和连通;mems器件先通过进料门依次进入真空预处理腔后,被转运机构转运到真空激活腔,再被转运到真空视觉对位及平行封焊腔,通过平行焊接机构进行平行封焊,随后进入到真空测试腔进行测试,最后进入真空转运腔后,从出料门出料。6.一种微电子封装组件的高真空全自动封装测试设备,包括支架,在支架上,从左向右,依次设置有真空预处理腔、真空激活腔、真空视觉对位及平行封焊腔、真空测试腔和真空转运腔,在相邻的两真空腔之间均设置有门阀,在真空预处理腔的左侧立面上设置有上料门,在真空转运腔的右侧立面上设置有出料口;在真空预处理腔中设置有烘烤腔多层托盘支架,在真空激活腔中设置有激活腔多层托盘支架,在烘烤腔多层托盘支架与激活腔多层托盘支架之间设置有第一托盘转运机构,在真空视觉对位及平行封焊腔中分别设置有储料托盘支架、x方向焊接工位和y方向焊接工位,在激活腔多层托盘支架与储料托盘支架之间设置有第二托盘转运机构,在储料托盘支架与x方向焊接工位之间设置有第三托盘转运机构,在x方向焊接工位与y方向焊接工位之间设置有第四托盘转运机构,在真空测试腔中设置有测试工位,在真空转运腔中设置有下料工位,在y方向焊接工位与测试工位之间分别设置有衔接的第五托盘转运机构和第六托盘转运机构,在测试工位与下料工位之间设置有第七托盘转运机构;七个托盘转运机构的结构是完全相同的。7.在真空视觉对位及平行封焊腔中设置有焊接机构行走龙门架,在焊接机构行走龙门架的横梁前侧面上,水平设置有对准抓取盖板横移导轨,在对准抓取盖板横移导轨上活动设置有抓取机构安装滑块,在抓取机构安装滑块上连接有抓取对位螺母连接块,抓取对位螺母连接块通过抓取对位螺母与抓取水平对位丝杠螺接在一起,抓取水平对位丝杠的一端通过90度换向器与换向后垂直丝杠连接在一起,换向后垂直丝杠的另一端通过密封磁流体与密封腔外抓取对位驱动电机连接在一起;在焊接机构行走龙门架的横梁后侧面上,水平设置有焊接横移导轨,在焊接横移导轨上活动设置有焊接机构安装滑块,在焊接机构安装滑块上连接有焊接对位螺母连接块,焊接对位螺母连接块通过焊接对位螺母与焊接水平对位丝杠螺接在一起,焊接水平对位丝杠的一端通过另一个90度换向器与另一根换向后垂直丝杠连接在一起,另一根换向后垂直丝杠的另一端通过另一个密封磁流体与密封腔外焊接对位驱动电机连接在一起;其特征在于,在抓取对位螺母连接块上,分别安装有旋转台和视觉系统,在旋转台的下底面上连接有抓取机构,旋转台与密闭在腔体中的旋转驱动电机连接在一起;在焊接对位螺母连接块上连接有平行焊接机构;在焊接机构行走龙门架的横梁正下方设置有焊接工位托盘,在焊接工位托盘中分别设置有焊接工位盖板和焊接工位管壳。8.在焊接对位螺母连接块上设置有箱形框架体,在箱形框架体的前侧立板的前立面上,设置有偏心轮,在箱形框架体中设置有偏心轮驱动电机的密闭壳体,在密闭壳体中设置有偏心轮驱动电机,在密闭壳体中密闭有空气,偏心轮驱动电机的输出轴,通过密封磁流体后,与偏心轮的偏心轮轴连接在一起,在前侧立板的前立面上扣接有u形框架板,偏心轮活动设置在u形框架板的框架中,在u形框架板的前侧立面上,彼此平行地分别固定设置有左升降导轨块和右升降导轨块,在u形框架板左侧的前侧立板上,固定设置有上下方向左导轨槽,在u形框架板右侧的前侧立板上,固定设置有上下方向右导轨槽,半口字形升降框的左侧立柱设置在上下方向左导轨槽中,半口字形升降框的右侧立柱设置在上下方向右导轨槽中,在半口字形升降框横梁中部下底面上,固定连接有升降框顶升块,在升降框顶升块上,连接有顶升导轮轮轴,在顶升导轮轮轴上设置有顶升导轮,顶升导轮与偏心轮的轮外缘侧面顶接在一起;在左升降导轨块上设置有左升降滑块,在右升降导轨块上设置有右升降滑块,在左升降滑块上,固定连接有左平行焊轮机构,在右升降滑块上,固定连接有右平行焊轮机构,左平行焊轮机构的结构与右平行焊轮机构的结构,是完全相同的;在左升降滑块上连接有左平行焊轮机构的左平行焊轮支架,在左平行焊轮支架的下端,连接有左焊轮组件,在左焊轮组件上连接有左焊轮,在左平行焊轮支架的上端固定连接有砝码左支撑板,在砝码左支撑板上设置有左砝码穿接杆,左砝码通过其上的穿接孔放置在砝码左支撑板上;在左平行焊轮机构与右平行焊轮机构之间的正下方,设置有封焊组件,左焊轮压接在封焊组件的左侧焊缝上。9.左焊轮组件是通过左l形吊接板连接在左平行焊轮支架下端的,左l形吊接板与左平行焊轮支架下端是通过绝缘垫圈和绝缘螺钉连接在一起的;在左平行焊轮机构上放置的左砝码的重量与在右平行焊轮机构上放置的右砝码的重量,是相同的;在砝码左支撑板的下底面上设置有尼龙顶升螺钉,升降框顶升块是设置在尼龙顶升螺钉正下方的。10.第一步、通过上料门将装有管壳和盖板的托盘放置到真空预处理腔中,关闭上料门,将真空预处理腔抽真空后,将各真空腔之间设置的门阀打开;11.第二步、装有管壳和盖板的托盘,依次通过第一托盘转运机构、第二托盘转运机构、第三托盘转运机构,被传递到x方向焊接工位后,进行x方向平行封焊,再由第四托盘转运机构传递到y方向焊接工位上,进行y方向平行封焊,再由第五托盘转运机构和第六托盘转运机构被传递到测试工位,进行测试,最后,由第七托盘转运机构传递到下料工位。12.在真空视觉对位及平行封焊腔中设置有焊接机构行走龙门架,在焊接机构行走龙门架的横梁前侧面上,水平设置有对准抓取盖板横移导轨,在对准抓取盖板横移导轨上活动设置有抓取机构安装滑块,在抓取机构安装滑块上连接有抓取对位螺母连接块,抓取对位螺母连接块通过抓取对位螺母与抓取水平对位丝杠螺接在一起,抓取水平对位丝杠的一端通过90度换向器与换向后垂直丝杠连接在一起,换向后垂直丝杠的另一端通过密封磁流体与密封腔外抓取对位驱动电机连接在一起;在焊接机构行走龙门架的横梁后侧面上,水平设置有焊接横移导轨,在焊接横移导轨上活动设置有焊接机构安装滑块,在焊接机构安装滑块上连接有焊接对位螺母连接块,焊接对位螺母连接块通过焊接对位螺母与焊接水平对位丝杠螺接在一起,焊接水平对位丝杠的一端通过另一个90度换向器与另一根换向后垂直丝杠连接在一起,另一根换向后垂直丝杠的另一端通过另一个密封磁流体与密封腔外焊接对位驱动电机连接在一起;在抓取对位螺母连接块上,分别安装有旋转台和视觉系统,在旋转台的下底面上连接有抓取机构,旋转台与密闭在腔体中的旋转驱动电机连接在一起;在焊接对位螺母连接块上连接有平行焊接机构;在焊接机构行走龙门架的横梁正下方设置有焊接工位托盘,在焊接工位托盘中分别设置有焊接工位盖板和焊接工位管壳;在焊接对位螺母连接块上设置有箱形框架体,在箱形框架体的前侧立板的前立面上,扣接有u形框架板,在u形框架板的前侧立面上,彼此平行地分别固定设置有左升降导轨块和右升降导轨块,在左升降导轨块上设置有左升降滑块,在右升降导轨块上设置有右升降滑块,在左升降滑块上固定连接有左平行焊轮机构,在右升降滑块上固定连接有右平行焊轮机构,左平行焊轮机构的结构与右平行焊轮机构的结构完全相同;在左升降滑块上连接有左平行焊轮机构的左平行焊轮支架,在左平行焊轮支架的下端连接有左焊轮组件,在左焊轮组件上连接有左焊轮,在左平行焊轮支架的上端固定连接有砝码左支撑板,在砝码左支撑板上设置有左砝码穿接杆,左砝码通过其上的穿接孔放置在砝码左支撑板上;在左平行焊轮机构与右平行焊轮机构之间的正下方设置有封焊组件,左焊轮压接在封焊组件的左侧焊缝上,右平行焊轮机构上的右焊轮压接在封焊组件的右侧焊缝上;其特征在于以下步骤:13.视觉系统对焊接工位托盘中分别设置的焊接工位盖板和焊接工位管壳进行拍照,根据拍照位置,密封腔外抓取对位驱动电机驱动抓取对位螺母连接块准确对位焊接工位盖板,抓取机构将焊接工位盖板抓取;密封腔外焊接对位驱动电机驱动抓取对位螺母连接块将抓取的焊接工位盖板准确对位到焊接工位管壳上方,并将焊接工位盖板放置到焊接工位管壳上;14.视觉系统对已放置有焊接工位盖板的焊接工位管壳进行拍照,根据拍照位置,密封腔外焊接对位驱动电机驱动焊接对位螺母连接块,带动平行焊接机构准确对位到已放置有焊接工位盖板的焊接工位管壳的上方,然后平行焊接机构对已放置有焊接工位盖板的焊接工位管壳进行平行封焊。15.在箱形框架体的前侧立板的前立面上,设置有偏心轮,在箱形框架体中设置有偏心轮驱动电机的密闭壳体,在密闭壳体中设置有偏心轮驱动电机,在密闭壳体中密闭有空气,偏心轮驱动电机的输出轴,通过密封磁流体后,与偏心轮的偏心轮轴连接在一起;在u形框架板左侧的前侧立板上,固定设置有上下方向左导轨槽,在u形框架板右侧的前侧立板上,固定设置有上下方向右导轨槽,半口字形升降框的左侧立柱设置在上下方向左导轨槽中,半口字形升降框的右侧立柱设置在上下方向右导轨槽中,在半口字形升降框横梁中部下底面上固定连接有升降框顶升块,在升降框顶升块上连接有顶升导轮轮轴,在顶升导轮轮轴上设置有顶升导轮,顶升导轮与偏心轮的轮外缘侧面顶接在一起;16.当左焊轮和右焊轮对封焊组件的两平行焊缝施焊时,半口字形升降框上的升降框顶升块是设置在尼龙顶升螺钉正下方的,此时,左平行焊轮机构和右平行焊轮机构,是与半口字形升降框处于脱离状态的;17.当左焊轮和右焊轮对封焊组件,对封焊组件的两平行焊缝施焊完成后,在密闭壳体中设置的偏心轮驱动电机启动,偏心轮,通过顶升导轮,将半口字形升降框顶起,半口字形升降框通过顶接砝码左支撑板和右平行焊轮机构中的砝码右支撑板,将左焊轮和右焊轮提升起后,脱离封焊组件。18.本发明专利在设备中可完成能够自动完成封装器件高真空加热预处理、高真空吸气剂高温激活、高真空高精度视觉识别机器手对位拾拿、高真空密封平行焊接等多个功能。各个工艺腔室可以根据客户实际的封装产品进行灵活的定制化的智能工艺配置,满足不同规格要求产品封装生产需求。实现器件在真空封装,提高传感器精度及寿命。附图说明19.图1是本发明的总体设备外形图;20.图2是本发明的整个封装测试流程的结构示意图;21.图3是本发明的真空视觉对位及平行封焊腔404中完成x方向平行焊接的机构的结构示意图;22.图4是本发明的焊接机构行走龙门架330的结构示意图;23.图5是本发明的自适应平行封焊机构的结构示意图;24.图6是本发明的两平行焊轮机构的上下方向导轨座以及半口字形升降框317的升降导轨座的结构示意图;25.图7是本发明的半口字形升降框317的结构示意图;26.图8是本发明的u形框架板313的结构示意图;27.图9是本发明的偏心轮323、顶升导轮324、升降框顶升块326和半口字形升降框317之间的配合关系图;28.图10是本发明的升降框顶升块326、砝码左支撑板306和尼龙顶升螺钉327之间的配合关系图;29.图11是本发明的左平行焊轮机构支架的结构示意图;30.图12是本发明的左焊轮组件301的结构示意图。具体实施方式31.下面结合附图对本发明进行详细说明:32.一种微电子封装组件的高真空全自动封装测试设备,包括支架401,在支架401上,从左向右,依次设置有真空预处理腔402、真空激活腔403、真空视觉对位及平行封焊腔404、真空测试腔405和真空转运腔406,在相邻的两真空腔之间均设置有门阀104,在真空预处理腔40)的左侧立面上设置有上料门105,在真空转运腔406的右侧立面上设置有出料口;在真空预处理腔402中设置有烘烤腔多层托盘支架118,在真空激活腔403中设置有激活腔多层托盘支架151,在烘烤腔多层托盘支架118与激活腔多层托盘支架151之间设置有第一托盘转运机构407,在真空视觉对位及平行封焊腔404中分别设置有储料托盘支架409、x方向焊接工位411和y方向焊接工位413,在激活腔多层托盘支架151与储料托盘支架409之间设置有第二托盘转运机构408,在储料托盘支架409与x方向焊接工位411之间设置有第三托盘转运机构410,在x方向焊接工位411与y方向焊接工位413之间设置有第四托盘转运机构412,在真空测试腔405中设置有测试工位416,在真空转运腔406中设置有下料工位418,在y方向焊接工位413与测试工位416之间分别设置有衔接的第五托盘转运机构414和第六托盘转运机构415,在测试工位416与下料工位418之间设置有第七托盘转运机构417;七个托盘转运机构的结构是完全相同的。33.在真空视觉对位及平行封焊腔404中设置有焊接机构行走龙门架330,在焊接机构行走龙门架330的横梁前侧面上,水平设置有对准抓取盖板横移导轨331,在对准抓取盖板横移导轨331上活动设置有抓取机构安装滑块332,在抓取机构安装滑块332上连接有抓取对位螺母连接块333,抓取对位螺母连接块333通过抓取对位螺母334与抓取水平对位丝杠335螺接在一起,抓取水平对位丝杠335的一端通过90度换向器336与换向后垂直丝杠连接在一起,换向后垂直丝杠的另一端通过密封磁流体与密封腔外抓取对位驱动电机连接在一起;在焊接机构行走龙门架330的横梁后侧面上,水平设置有焊接横移导轨337,在焊接横移导轨337上活动设置有焊接机构安装滑块338,在焊接机构安装滑块338上连接有焊接对位螺母连接块339,焊接对位螺母连接块339通过焊接对位螺母340与焊接水平对位丝杠341螺接在一起,焊接水平对位丝杠341的一端通过另一个90度换向器342与另一根换向后垂直丝杠连接在一起,另一根换向后垂直丝杠的另一端通过另一个密封磁流体与密封腔外焊接对位驱动电机连接在一起;在抓取对位螺母连接块333上,分别安装有旋转台343和视觉系统346,在旋转台343的下底面上连接有抓取机构344,旋转台343与密闭在腔体中的旋转驱动电机345连接在一起;在焊接对位螺母连接块339上连接有平行焊接机构347;在焊接机构行走龙门架330的横梁正下方设置有焊接工位托盘348,在焊接工位托盘348中分别设置有焊接工位盖板349和焊接工位管壳350。34.在焊接对位螺母连接块339上设置有箱形框架体315,在箱形框架体315的前侧立板316的前立面上,设置有偏心轮323,在箱形框架体315中设置有偏心轮驱动电机的密闭壳体328,在密闭壳体328中设置有偏心轮驱动电机,在密闭壳体328中密闭有空气,偏心轮驱动电机的输出轴,通过密封磁流体后,与偏心轮323的偏心轮轴322连接在一起,在前侧立板316的前立面上扣接有u形框架板313,偏心轮323活动设置在u形框架板313的框架中,在u形框架板313的前侧立面上,彼此平行地分别固定设置有左升降导轨块312和右升降导轨块314,在u形框架板313左侧的前侧立板316上,固定设置有上下方向左导轨槽318,在u形框架板313右侧的前侧立板316上,固定设置有上下方向右导轨槽319,半口字形升降框317的左侧立柱320设置在上下方向左导轨槽318中,半口字形升降框317的右侧立柱321设置在上下方向右导轨槽319中,在半口字形升降框317横梁中部下底面上,固定连接有升降框顶升块326,在升降框顶升块326上,连接有顶升导轮轮轴325,在顶升导轮轮轴325上设置有顶升导轮324,顶升导轮324与偏心轮323的轮外缘侧面顶接在一起;在左升降导轨块312上设置有左升降滑块304,在右升降导轨块314上设置有右升降滑块,在左升降滑块304上,固定连接有左平行焊轮机构,在右升降滑块上,固定连接有右平行焊轮机构,左平行焊轮机构的结构与右平行焊轮机构的结构,是完全相同的;在左升降滑块304上连接有左平行焊轮机构的左平行焊轮支架305,在左平行焊轮支架305的下端,连接有左焊轮组件301,在左焊轮组件301上连接有左焊轮302,在左平行焊轮支架305的上端固定连接有砝码左支撑板306,在砝码左支撑板306上设置有左砝码穿接杆307,左砝码308通过其上的穿接孔309放置在砝码左支撑板306上;在左平行焊轮机构与右平行焊轮机构之间的正下方,设置有封焊组件329,左焊轮302压接在封焊组件329的左侧焊缝上。35.左焊轮组件301是通过左l形吊接板303连接在左平行焊轮支架305下端的,左l形吊接板303与左平行焊轮支架305下端是通过绝缘垫圈310和绝缘螺钉311连接在一起的;在左平行焊轮机构上放置的左砝码308的重量与在右平行焊轮机构上放置的右砝码的重量,是相同的;在砝码左支撑板306的下底面上设置有尼龙顶升螺钉327,升降框顶升块326是设置在尼龙顶升螺钉327正下方的。36.一种微电子封装组件的高真空全自动封装测试方法,其特征在于,第一步、通过上料门105将装有管壳和盖板的托盘放置到真空预处理腔402中,关闭上料门105,将真空预处理腔402抽真空后,将各真空腔之间设置的门阀104打开;37.第二步、装有管壳和盖板的托盘,依次通过第一托盘转运机构407、第二托盘转运机构408、第三托盘转运机构410,被传递到x方向焊接工位411后,进行x方向平行封焊,再由第四托盘转运机构412传递到y方向焊接工位413上,进行y方向平行封焊,再由第五托盘转运机构414和第六托盘转运机构415被传递到测试工位416,进行测试,最后,由第七托盘转运机构417传递到下料工位418。38.在真空视觉对位及平行封焊腔404中设置有焊接机构行走龙门架330,在焊接机构行走龙门架330的横梁前侧面上,水平设置有对准抓取盖板横移导轨331,在对准抓取盖板横移导轨331上活动设置有抓取机构安装滑块332,在抓取机构安装滑块332上连接有抓取对位螺母连接块333,抓取对位螺母连接块333通过抓取对位螺母334与抓取水平对位丝杠335螺接在一起,抓取水平对位丝杠335的一端通过90度换向器336与换向后垂直丝杠连接在一起,换向后垂直丝杠的另一端通过密封磁流体与密封腔外抓取对位驱动电机连接在一起;在焊接机构行走龙门架330的横梁后侧面上,水平设置有焊接横移导轨337,在焊接横移导轨337上活动设置有焊接机构安装滑块338,在焊接机构安装滑块338上连接有焊接对位螺母连接块339,焊接对位螺母连接块339通过焊接对位螺母340与焊接水平对位丝杠341螺接在一起,焊接水平对位丝杠341的一端通过另一个90度换向器342与另一根换向后垂直丝杠连接在一起,另一根换向后垂直丝杠的另一端通过另一个密封磁流体与密封腔外焊接对位驱动电机连接在一起;在抓取对位螺母连接块333上,分别安装有旋转台343和视觉系统346,在旋转台343的下底面上连接有抓取机构344,旋转台343与密闭在腔体中的旋转驱动电机345连接在一起;在焊接对位螺母连接块339上连接有平行焊接机构347;在焊接机构行走龙门架330的横梁正下方设置有焊接工位托盘348,在焊接工位托盘348中分别设置有焊接工位盖板349和焊接工位管壳350;在焊接对位螺母连接块339上设置有箱形框架体315,在箱形框架体315的前侧立板316的前立面上,扣接有u形框架板313,在u形框架板313的前侧立面上,彼此平行地分别固定设置有左升降导轨块312和右升降导轨块314,在左升降导轨块312上设置有左升降滑块304,在右升降导轨块314上设置有右升降滑块,在左升降滑块304上固定连接有左平行焊轮机构,在右升降滑块上固定连接有右平行焊轮机构,左平行焊轮机构的结构与右平行焊轮机构的结构完全相同;在左升降滑块304上连接有左平行焊轮机构的左平行焊轮支架305,在左平行焊轮支架305的下端连接有左焊轮组件301,在左焊轮组件301上连接有左焊轮302,在左平行焊轮支架305的上端固定连接有砝码左支撑板306,在砝码左支撑板306上设置有左砝码穿接杆307,左砝码308通过其上的穿接孔309放置在砝码左支撑板306上;在左平行焊轮机构与右平行焊轮机构之间的正下方设置有封焊组件329,左焊轮302压接在封焊组件329的左侧焊缝上,右平行焊轮机构上的右焊轮压接在封焊组件329的右侧焊缝上;其特征在于以下步骤:39.视觉系统346对焊接工位托盘348中分别设置的焊接工位盖板349和焊接工位管壳350进行拍照,根据拍照位置,密封腔外抓取对位驱动电机驱动抓取对位螺母连接块333准确对位焊接工位盖板349,抓取机构344将焊接工位盖板349抓取;密封腔外焊接对位驱动电机驱动抓取对位螺母连接块333将抓取的焊接工位盖板349准确对位到焊接工位管壳350上方,并将焊接工位盖板349放置到焊接工位管壳350上;40.视觉系统346对已放置有焊接工位盖板349的焊接工位管壳350进行拍照,根据拍照位置,密封腔外焊接对位驱动电机驱动焊接对位螺母连接块339,带动平行焊接机构347准确对位到已放置有焊接工位盖板349的焊接工位管壳350的上方,然后平行焊接机构347对已放置有焊接工位盖板349的焊接工位管壳350进行平行封焊。41.在箱形框架体315的前侧立板316的前立面上,设置有偏心轮323,在箱形框架体315中设置有偏心轮驱动电机的密闭壳体328,在密闭壳体328中设置有偏心轮驱动电机,在密闭壳体328中密闭有空气,偏心轮驱动电机的输出轴,通过密封磁流体后,与偏心轮323的偏心轮轴322连接在一起;在u形框架板313左侧的前侧立板316上,固定设置有上下方向左导轨槽318,在u形框架板313右侧的前侧立板316上,固定设置有上下方向右导轨槽319,半口字形升降框317的左侧立柱320设置在上下方向左导轨槽318中,半口字形升降框317的右侧立柱321设置在上下方向右导轨槽319中,在半口字形升降框317横梁中部下底面上固定连接有升降框顶升块326,在升降框顶升块326上连接有顶升导轮轮轴325,在顶升导轮轮轴325上设置有顶升导轮324,顶升导轮324与偏心轮323的轮外缘侧面顶接在一起;42.当左焊轮302和右焊轮对封焊组件329的两平行焊缝施焊时,半口字形升降框317上的升降框顶升块326是设置在尼龙顶升螺钉327正下方的,此时,左平行焊轮机构和右平行焊轮机构,是与半口字形升降框317处于脱离状态的;43.当左焊轮302和右焊轮对封焊组件329,对封焊组件329的两平行焊缝施焊完成后,在密闭壳体328中设置的偏心轮驱动电机启动,偏心轮323,通过顶升导轮324,将半口字形升降框317顶起,半口字形升降框317通过顶接砝码左支撑板306和右平行焊轮机构中的砝码右支撑板,将左焊轮302和右焊轮提升起后,脱离封焊组件329。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

晶片级封装的制作方法

下一篇

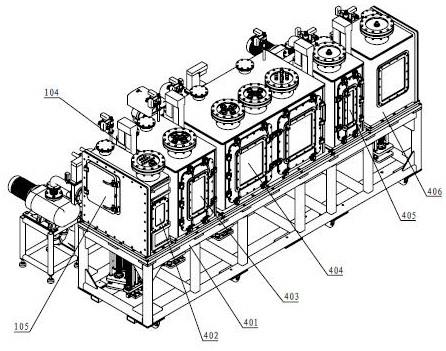

返回列表